盐穴储气库技术现状及发展方向

2020-10-21完颜祺琪安国印李康李东旭垢艳侠冉莉娜白松

完颜祺琪 安国印 李康 李东旭 垢艳侠 冉莉娜 白松

1. 中国石油勘探开发研究院;2. 中国石油天然气集团公司油气地下储库工程重点实验室;3. 中国石油华北石油管理局有限公司江苏储气库分公司

盐穴储气库的建设可追溯至20 世纪60 年代。第1 座盐穴储气库于1961 年由废弃老腔改造而成。截至2020 年6 月,全球在役盐穴储气库107 座,总工作气量358 亿m3,拟建或在研储气库49 座。

地下储气库是天然气生产调峰和天然气资源储备的最佳选择,是保证天然气安全供应的基本手段[1]。盐穴储气库具有调峰效率高、短期吞吐量大、垫底气含量低且可完全回收等优点,不仅可以应对和满足日、月、季度的调峰需求,也有助于生产系统和输气管网的优化与运行。分析论述了国内外盐穴储气库建设技术发展现状,并结合国内盐穴储气库面临的主要困难与原因,提出我国盐穴储气库亟须攻关与未来技术发展的主要方向。

1 国外盐穴储气库建设进展与关键技术

1.1 钻井技术

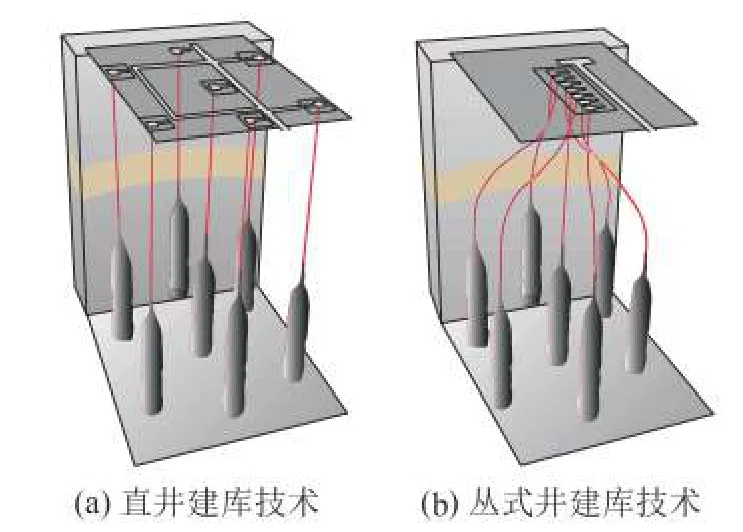

国外盐穴储气库钻井技术以丛式井规模化应用为特征。盐穴储气库早期采用直井布井技术,自20 世纪90 年代开始,国外盐穴储气库逐渐开始采用丛式井布井方式。以德国Etzel 储气库[2-3]为例,整个储气库分为南区和北区。新建北区全部采用丛式井技术建站,共布置11 个丛式井组,单个站场布置3~7 口井(图1)。丛式井中的斜井采用S 型井身结构,在最终套管鞋之上50~100 m 之内需为直井段,直井段井斜控制在1.5°以内,同时斜井段造斜率不宜过大,以保证后期造腔管柱、造腔检测工具正常下入腔体。通过丛式井建站,可节约钻井工程钻机动迁费用、造腔工程修井搬迁费用、地面工程征地与道路管线等费用,减少地面条件对井场布置的限制,灵活布井,同时生产运行阶段便于生产运行管理。

图1 盐穴储气库丛式井建设技术Fig. 1 Construction for cluster well in salt-cavern UGS

1.2 造腔技术

自20 世纪60 年代开始,国外盐穴储气库造腔工艺有了长足进展,主要表现为以下方面。

(1)大井眼井身结构,大排量造腔。国外盐穴储气库普遍采用大尺寸井身结构、大尺寸造腔管柱,有助于大幅度提高排卤流量,缩短造腔周期,降低管柱摩阻和能耗。美国典型的盐丘型储气库造腔管径为Ø406 mm+Ø273 mm,排量最高可达800 m3/h;美国层状盐岩型储气库和欧洲盐穴储气库的典型造腔管径为Ø273 mm+Ø177.8 mm,造腔排量可达300~350 m3/h。与之对比,国内常采用管径Ø177.8 mm+Ø114.3 mm 管柱组合,最大排量仅100~120 m3/h。以50 万m3腔体为例,国外大排量造腔周期不到2 年,国内小排量则长达4 年以上。

(2)卤水回注地下等处理方式。盐穴储气库造腔排量主要受制于卤水处理能力,目前卤水处理方式包括卤水输送盐厂、卤水回注地下、卤水排河排海等方式。通过对国外盐穴储气库卤水处理方式的不完全统计,国外盐穴储气库以卤水回注地下、卤水排海方式为主。美国24 座盐穴储气库中18 座采用卤水回注地下的方式,6 座采用卤水输送至盐厂处理的方式。欧洲25 座盐穴储气库中10 座储气库卤水输送至盐厂,10 座采用排河排海的方式,5 座采用卤水回注地下的方式。

1.3 监测技术

盐穴储气库的监测包括腔体形态监测、腔体温度与压力监测、地表变形监测等。目前国外盐穴储气库发展较快的监测技术为微地震技术、InSAR 卫星影像监测分析技术。微地震可用来监测腔体溶腔垮塌事件[4]、天然断裂活动、分析腔体变形机制[5](拉伸/剪切/挤压破坏),提前预警腔体可能发生的垮塌或变形。InSAR 技术相比于传统地面沉降监测手段精度更高,以美国Bryan Mound 盐穴储库为例[6],InSAR 监测观察到盐丘西侧存在较强的水平方向运动,而这一特征未被之前传统的地面沉降基准监测法观测到。

2 中国盐穴储气库建设成就及面临困难

2.1 建设成就

我国盐穴储气库前期评价始于1998 年,经过20 余年的探索和实践,在金坛建成3 座盐穴储气库,并相继投产运行;基本形成了复杂盐层条件建库技术及安全控制技术系列,有效支撑了盐穴储气库的建设。

中国石油2004 年启动金坛盐穴储气库建设,已在金坛完成老腔改造5 口、新井造腔25 口,已投入注采盐腔28 口(老腔5 口,新腔23 口),形成工作气量6.03×108m3。中国石化2012 年启动金坛盐穴储气库建设,2016 年5 月茅资1 井、J103 井正式投产,标志中国石化金坛盐穴储气库进入生产运行阶段。正在建设的中国石化金坛储气库设计工作气量7.23×108m3,预计2025 年全面建成。港华金坛储气库于2014 年开始建设,设计工作气量2.6×108m3,目前已投产并形成工作气量0.88×108m3[7-8]。另外淮安、楚州、平顶山、黄场、安宁、三水等储气库也开展了大量的工作。

金坛盐穴储气库已完成多周期注采循环,在满足季节调峰、周调峰、日调峰、小时调峰和应急采气中发挥了重要作用。自2007 年中石油金坛储气库投产以来,已累计采气超35×108m3,最高日采气量达到1 235×104m3。金坛盐穴储气库每年均进行多轮次注气和采气,在调峰保供中发挥了极其重要的作用。2019 年,港华金坛储气库调峰气上线仪式在上海石油天然气交易中心启动,成为全国首例商业运行模式盐穴储气库。

建库技术方面,经过20 余年的攻关,形成复杂盐层条件下的储气库建设与安全控制技术。我国复杂盐层具有泥质含量高、夹层多、隔层厚度大等不利因素,增加了造腔和腔体形态控制的难度。目前已初步厘清复杂多夹层条件下盐岩溶蚀规律、成腔控制机理,掌握了复杂流态大型不规则腔体卤水浓度场和速度场的分布规律,建立了低品质盐层造腔预测模型,形成厚夹层造腔过程垮塌预测模型与控制工艺,掌握了高低压快速转换条件下盐腔围岩应力应变规律和溶腔稳定性控制方法,首次采用全井筒套铣老腔改造工艺等[9-10]。形成的盐穴储气库关键技术支撑了中国复杂地质条件下的盐穴储气库建设,也为保障西气东输管道的安全运行发挥了重要作用。

2.2 面临困难

2.2.1 建库地质条件复杂,优质库址资源稀缺

中国盐岩矿床一般呈层状、似层状或透镜状,埋深从几十米到几千米不等,普遍具有矿层多、单层薄、夹层多、夹层厚等特点,决定了建库目标为多夹层复杂层状盐层。除金坛盐矿建库地质条件较为优越外,平顶山盐矿建库层段埋深较大(>2 000 m),楚州盐矿建库层段水不溶物含量高(>45%),淮安盐矿有利建库层段厚度小(<100 m)。受地质条件和地理分布的双重因素限制,基本满足建库条件的盐矿资源相对不足,优质建库目标库址资源稀缺[11-12]。

2.2.2 建库周期长、建库达产速度慢

金坛盐穴储气库是我国建造的第1 座盐穴储气库,该储气库的研究始于1998 年,2004 年开始建造,设计库容26.38×168m3,工作气量17.14×168m3。受造腔方式、建库地质条件、卤水接收能力等多重因素影响,建库周期长,达产速度慢。截至2019 年底,金坛盐穴储气库仅形成6.03×108m3的工作气量。

2.2.3 盐腔形态控制难,腔体有效利用率低

已建金坛储气库部分盐腔形态不规则,存在偏溶、顶板平缓、腔体各向异性大、直径偏小、盐岩利用率低等现象。待建的楚州等储气库呈现多夹层、低品位、不溶物含量高等特点,利用传统单井单腔造腔方式不仅建库周期长,而且能耗大、投资高、盐岩有效利用程度低。研究表明,金坛、平顶山等5 座已建和待建盐穴储气库,水不溶物残渣占据盐腔总体积的33%~66.2%(平均46.8%)[13],现有注气排卤工艺,排卤管柱通常只能下至残渣堆积物顶部,排卤管柱的排卤口以下的卤水无法排出,也使可利用的盐腔空间进一步减少。

2.2.4 现有建库工程技术尚难完全适应建库的需要

目前国内盐穴储气库钻完井工程技术主要采用直井单腔的造腔钻完井工艺,其技术相对成熟,但适合于建库层段较薄的水平井及适合于厚夹层的单井双腔等钻完井工艺尚无成功经验,需要在实践中不断完善钻完井工艺,满足复杂盐层建库的需求。

现有造腔工艺与复杂盐层优快造腔及扩大空间动用等要求不适应,主要体现在:大井眼、双井、水平井、单井双腔等造腔方式模拟预测手段及控制方法尚未形成;盐腔水不溶物残渣成因、残渣膨胀系数确定、残渣空隙空间利用技术仍处在摸索阶段;反循环造腔盐腔形态控制技术不完善。

2.2.5 多类型老腔评价及改造利用技术尚难满足老腔改造的需要

我国盐化企业采盐形成的老腔数量众多,虽然金坛老腔改建储气库获得了成功,但仅限于单井单腔、形状规则老腔。大部分盐矿老腔存在腔体形态复杂、检测困难、利用难度大等难题,尚缺乏对流井老腔、连通老腔形态检测、模拟、评价及利用手段,未形成多类型老腔利用标准规范[14]。

2.2.6 当前建库模式难以体现储气库效益,制约建库资源有效利用

盐穴储气库建设受矿权登记制约,“卤水换矿权”模式导致不拥有盐矿矿权的油气企业缺乏建库主动权;国家能源局对城镇燃气企业与地方政府均有储气能力建设要求,因燃气企业和地方政府不拥有油气藏的勘探开发权,盐穴储气库成为盐矿资源丰富地区城镇燃气企业建库目标的首选。目前的建库模式易导致地方及燃气企业与油气企业无序争夺盐穴储气库建库资源。且在我国当前天然气价格体制下储气库投资尚无明确回收渠道,国有企业难以背负储气库建设的巨额投资,储气库有偿服务基础的天然气峰谷差价尚未形成,如何实现盐穴储气库快速建设及可持续发展面临较大的挑战。

3 亟须攻关的建库关键技术

3.1 建库地质评价技术

金坛储气库经过近20 年的建设和运行,已经获得了一系列的技术和经验。但是面对国内日益复杂的建库地质条件,选址向多夹层低品位和中深层、薄盐层迈进,目前的技术和经验尚不能满足未来储气库建设和运行的需要,急需对复杂层状盐岩水溶造腔机理开展攻关。在深层盐岩建库和夹层垮塌预测控制方面,尽管国内已有不少相关的探索,但深层盐岩稳定性与运行过程的蠕变预测、盐层内厚夹层垮塌预测与控制、单腔形态优化、合理运行压力区间确定、库容参数优化等方面需要加大攻关力度,以满足复杂盐层建库要求[15]。

3.2 多井型造腔设计及控制技术

国内盐穴储气库在造腔设计、造腔工程方面取得了较大的进展,单腔优化设计技术已基本形成。但部分盐腔形态不规则,急需进一步加强已建盐腔造腔效果分析研究,梳理影响金坛储气库造腔效果的关键因素,合理减少管柱提升次数、优化造腔工艺,针对性开展盐腔形态修复,以提高造腔效率、扩大盐腔体积。从造腔方式来看,对多井型造腔模拟预测及控制技术尚属于空白,随着平顶山、淮安、楚州等储气库水平腔、单井双腔、双井先导试验工程的开展,急需攻关多井型造腔数值模拟预测技术及优化控制技术,形成适应我国地质条件的造腔模拟软件和方法。

3.3 配套钻完井技术

国内盐穴储气库钻完井技术经过10 多年的发展,取得了不错的成绩。但随着盐穴储气库不断向深层发展,大井筒条件下的深部盐层钻完井与固井技术也亟待解决。在钻完井装备方面,国外为了保证井筒完整性而采用了焊接套管工艺,国内目前已有尝试,但经验不足,尚未规模化使用焊接套管技术。多周期交变注采工况及高温高压条件下管材优选标准亟待完善。

3.4 复杂连通老腔评价利用改造技术

拟建库区的300 余口老腔多为对流井老腔,形态较为复杂。针对复杂连通老腔利用,亟需开展新型声呐检测设备攻关、在老腔形态预测基础上攻关复杂老腔形态模拟预测及稳定性评价,制定老腔可利用的评价标准。同时,对楚州储气库老腔“两注一排”改造技术开展注气先导试验,探索复杂连通老腔改造技术。

3.5 扩大盐腔空间动用技术

拟建盐穴储气库水不溶物残渣膨胀占据大量盐腔体积,水不容物残渣空隙空间存在的卤水难以外排,降低了盐腔有效储气空间及单腔工作气量。亟需开展残渣空隙空间形成机理研究,分析残渣空隙空间影响因素和驱替效果,评估残渣空间利用的可行性,验证卤水驱替扩大储气库空间的可行性,形成新腔及定向对接井老腔扩大储气空间配套工艺方法。

4 结论

(1)国内盐穴储气库在调峰和安全平稳供气中发挥了重要作用,但是与国内调峰需求还存在较大的差距,盐穴储气库建库工作任重道远。

(2)盐穴储气库建库技术经过多年的发展取得了较大的进步,但已经形成的建库技术尚不足以应对国内日益复杂的建库条件所带来的挑战。通过对国内外盐穴储气库建设技术进行总结,认为国外盐穴储气库采用的丛式井布井方式、大井眼井身结构与大排量造腔、卤水回注地下等工艺,值得我国盐穴储气库借鉴。

(3)依靠科技进步,加大技术攻关是解决当前国内盐穴储气库建设面临问题的关键,必须加强研究地质评价与造腔工艺、钻完井工程、注采工程、老腔评价改造等多个方面的核心技术,大幅度提高盐穴储气库建库效率。