水泥熟料岩相观察判断生料制备工艺状况和问题

2020-10-21梁旗

梁 旗

(昆明冶金高等专科学校建筑工程学院,云南 昆明 650033)

0 引 言

判断和控制硅酸盐水泥熟料生产质量,化学检验分析能做到精确的量化控制,但对某些工艺环节问题却无法判断原因,如原料的结晶尺寸影响、配料率值、生料细度及均化效果的影响,以及窑内工况变化带来的影响;物理检验能得到产品的最终使用性能,但对生产熟料的生产过程不能完全推断。水泥熟料岩相检验技术恰好弥补了这两者的不足——通过岩相观测可以判断生产工艺环节的合理性,发现生产工艺环节由于物理和化学因素变化带来的问题,对超出控制指标范围的现象找到较准确的归因,并提供改进措施的方向。笔者长期协助水泥生产企业从事熟料岩相检验分析,比如为新厂产能提高寻找优化配方,熟料热耗合理性判断,窑内风煤料及窑速煅烧合理性判断,以及降低煤耗措施等,并给出建议,收到了比较好的效果。

以下列举实例,重点介绍使用岩相分析方法判断生料制备工段的工艺故障。生料工段涉及到原料质量、配料率值、粉磨细度、均化效果4个工艺环节。

1 判断原料质量

化学分析能准确给出各种原料中的杂质含量,但不能判断其存在形式,熟料岩相检验可发现熟料中各种杂质形成的矿物,比如方镁石(MgO)、钾硅酸钙(KC23S12),钠铝酸钙(NC8A3);同时能了解杂质矿物如方镁石的尺寸和分布情况,判断其危害程度。

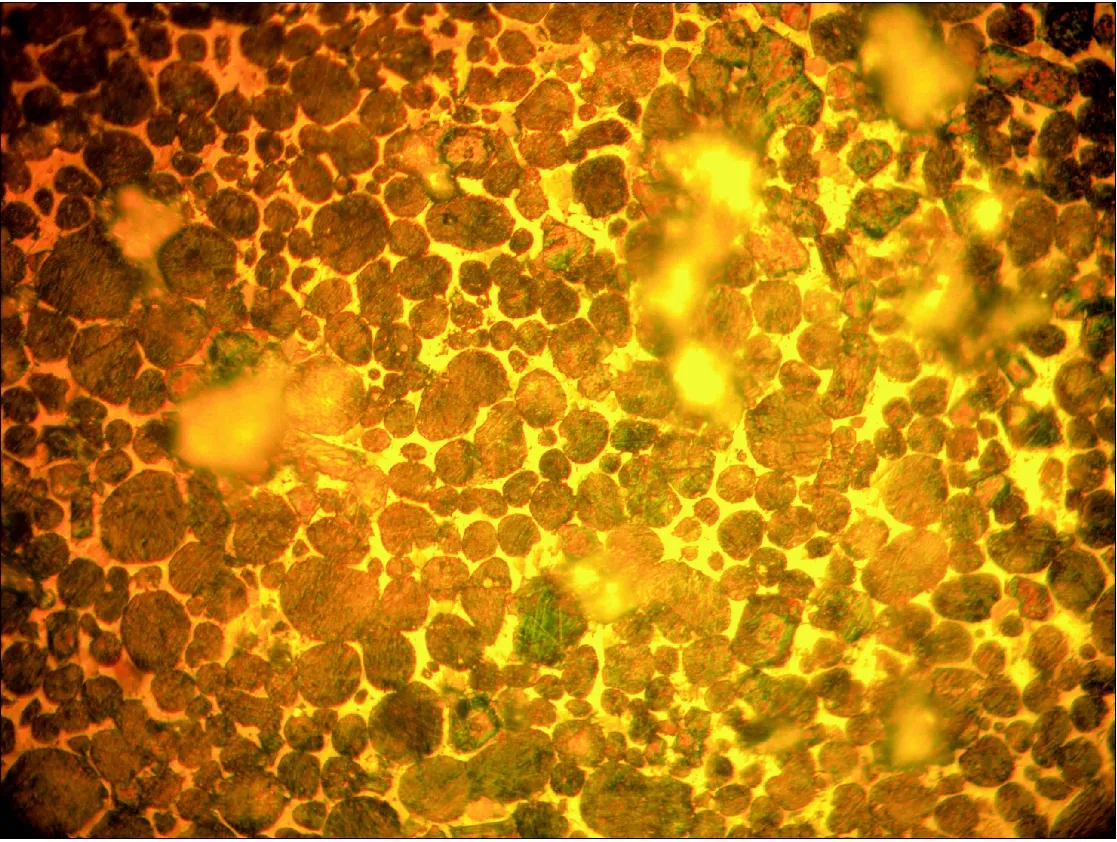

生产水泥的石灰岩中方解石应以隐晶质为佳,如果其方解石的尺寸>6 μm,特别是石灰岩夹杂大量白色的方解石脉,结晶粗大完整,不易磨细,反应活性差,会在熟料中观察到一次游离氧化钙矿巢。如果夹杂的是白云岩,则会观察到一次游离氧化钙和方镁石共存的现象。2011年10月从云南省建水县某水泥厂生产线采集的熟料中发现较多的方镁石晶体,方镁石矿物形态如图1所示,呈多角状,有一黑边,中心呈粉红色,分析认为源头是石灰石含白云石,该厂后来采取了优质和含杂质石灰石搭配使用的方案。图2是该厂2013年4月熟料样中的一次游离CaO矿巢,一次游离CaO质量分数超过1.5%,根据一次游离CaO质量分数和分布,协助该厂修定了生料细度指标,生料筛余指标降低,水泥安定性得到保证。

图1 熟料中的方镁石Fig.1 Periclase in clinker图2 一次游离CaO矿巢 Fig.2 Primary free CaO nests

校正原料中的砂岩,石灰岩夹杂的燧石、玉髓、蛋白石,粘土中夹杂的石英颗粒,这些高SiO2原料虽然化学成分合格,但硬度大,不易磨细,会使生料中夹杂大的石英颗粒。大的石英颗粒反应活性差,反应速度慢,它们在烧成温度才生成C2S,熟料岩相结构中会观察到B矿巢甚至石英玻璃,A矿的包裹物因此比较多,A矿轴比(长∶宽)小,呈短柱状,表面有时还有近乎垂直相交的特殊裂纹。

岩相观察到熟料含有含碱矿物,如钾硅酸钙(KC23S12)、钠铝酸钙(NC8A3),说明原料中夹杂K2O或Na2O。钾硅酸钙(KC23S12)也叫含碱B矿,使用1%NH4Cl浸蚀显示蓝色或者黄绿色,钠铝酸钙(NC8A3)使用蒸馏水或者KOH溶液浸蚀,形态是长条状的。出现以上这些岩相结构,就要追溯到原料进行控制。

2 判断配料的率值

熟料中3个率值上下波动,岩相结构上可以看见矿物质量分数的变化。

在正常煅烧条件下,石灰饱和系数KH值升高,A矿质量分数增加,B矿质量百分数减少,同时一次游离CaO会有所增加。当KH≥0.91时,岩相观测有时能够看到A矿含一次游离CaO包裹物。KH值下降则反之,当KH≤0.90时,A矿的包裹体以B矿为主。图3是2016年9月18日云南省富民县某水泥厂低热水泥KH=0.87时的熟料岩相,B矿质量分数为47%,A矿质量分数已低至32%。由于熟料中游离CaO仅达0.7%,岩相结构正常,因此确定煅烧与配料适应良好。

图3 低热水泥的熟料岩相结构Fig.3 Clinker lithofacies structure of low heat cement

在正常煅烧条件下硅率n值升高,A矿、B矿质量分数增加,中间体数量减少。n值下降,A矿、B矿质量分数减少,中间体数量增加。一般n在2左右波动时,中间相的质量分数在20%~23%之间波动,由此判断n值范围。

铁率p值升高,液相粘度增大,A矿结晶成短柱状,而当p>1.38时,C3A结晶成矩形、片状。铁率p值降低,液相粘度减小,A矿结晶成长柱状,而当p<1.38时,C3A结晶成点滴状,C4AF结晶成柱状。因为液相粘度也受到煅烧温度的影响,判断时要综合考虑。

3 生料细度变化对应的岩相结构

生料细度对熟料一次游离氧化钙残余是有关联的,如果生料过粗,大颗粒的石灰石使钙过于集中,最后在高温下煅烧、冷却却没有参加化学反应,残留在熟料中,岩相结构上会出现一次游离CaO矿巢,图4是2018年4月25日云南省沧源县某水泥厂的熟料中的一次游离CaO矿巢。根据调查,云南省石灰质资源丰富、质量多上乘,大部分水泥厂生料细度控制指标为18%(80 μm 方孔筛筛余),个别厂放宽到22%。生料细度能否放宽要看原料的质量、粉磨的细度和煅烧的结果。熟料岩相检验可作为判断指标合理性的方法之一,因为岩相观察可以追踪到原料、配料、细度、均化和煅烧情况,为一次游离CaO过高找到真正的原因。

图4 粗粒石灰石形成的一次游离CaO矿巢Fig.4 A free CaO ore nest formed by coarse-grained limestone图5 粗粒石英形成C3S包裹C2S Fig.5 C2S wrapped in C3S formed by coarse-grained quartz

生料中混入大颗粒石英会出现A矿包裹B矿的岩相结构,图5是2017年5月29日云南省宜良县某水泥厂熟料A矿包裹B矿的情况。

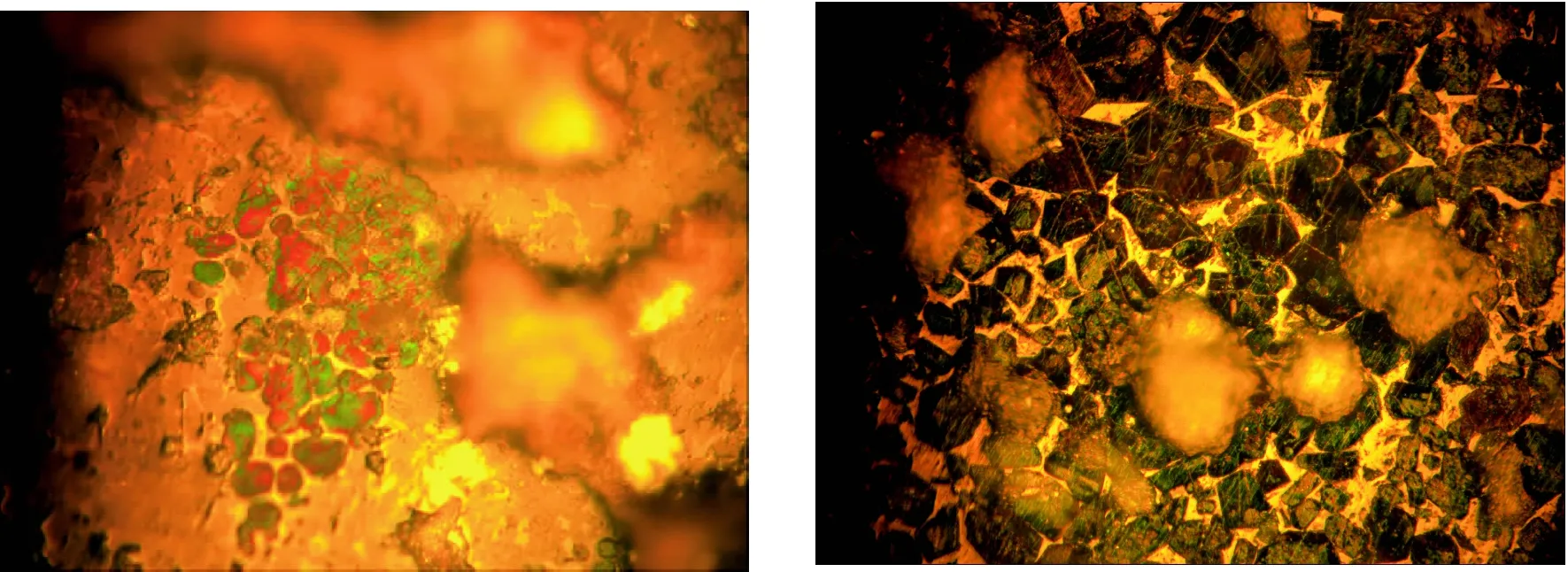

生料成分均衡稳定是保证熟料质量的前提之一,岩相观察能直观看到A矿和B矿的分布均匀情况,在高温煅烧的前提下,如果A矿和B矿分区域排布,亦即分布不均匀,则表示生料均化不良,出现了高钙区和低钙区,这种情况有时会伴随着中间体分布也不均匀,而且还会出现一次游离CaO矿巢。图6是2012年5月25日云南省建水县某水泥厂生料均化不良导致的中间相不均匀,该厂根据熟料岩相检验报告对生料均化库进行了调整,提高了CaO滴定值合格率,熟料质量得以改善。影响矿物分布的因素还有煤灰沉落的均匀性,判断时要一并综合考虑。图7是2015年9月14日云南省安宁市某水泥厂生料均化不良导致的A矿和B矿分布不均匀,该厂根据熟料岩相检验报告改良了均化库和修订了煤粉细度指标,提高了产品质量。

图6 中间相分布不均匀Fig.6 Non-uniform distribution of mesophase图7 C3S和C2S分布不均匀 Fig.7 C3S and C2S are unevenly distributed

4 结 语

使用岩相观察手段,可以对水泥生料制备工段从原料选取、配料方案、粉磨细度和均化效果进行全程质量监控,有效弥补了其他检测方式的不足,为提高产品质量、制定生料工艺指标提供了很好的指引与帮助。