长寿命三级燃油滤清器-粗滤开发研究

2020-10-20姚强

姚强

摘要: 阐述长寿命三级燃油滤清器的设计开发要素,通过CAE分析来验证产品的结构强度,并给出道路返回件的分析情况。

关键词: 长寿命燃油滤清器;三级滤设计;CAE分析

【中图分类号】TG435+.6【文献标识码】A【文章编号】1674-3733(2020)12-0218-03

1引言

柴油滤清器的作用是滤除燃油系统中的有害杂质和水分,保护燃油泵和高压共轨系统的正常工作,减少磨损,避免堵塞,是低压油路中不可缺少的部件,负责保护燃油系统免除颗粒与杂志的带来的磨损,水分带来的腐蚀,穴蚀和微生物的滋生,提高系统寿命。随着环保意识的提高以及燃油系统的升级(从直列泵,单体泵,升级到高压共轨系统),OEM客户提出要将柴油滤清器的保养里程提升。当前市场上柴油滤清器保养周期为2000~30,000km,客户要求保养里程达到100,000km。对于滤清器而言,如何保证保养里程以及在滤清器寿命终了时还能有水分离功能来保护泵以及系统是最关键的。传统的一层滤纸的滤清器在寿命终了(2,000~30,000km)的水分离性能在10%~30%@ISO16332,甚至更低,大大的危害燃油泵和燃油系统的正常运行。如果将此种类型的燃油滤清器保养里程提升到100,000km,那水分离功能几乎就没有了,大大地危害了燃油系统以及泵,导致输油泵的磨损。在这种情况下,开发满足长寿命应用的三级滤清器-粗滤,就成为一种市场的需求了。本文通过产品设计,试验验证以及道路试验验证来阐述本设计。

2旋装滤清器的开发

旋装滤清器的开发主要考虑下面几点内容:

传统的以一级滤纸为过滤介质的滤清器,其除水(过滤水)的能力是由滤纸的抗水性提供的,是滤纸经过特殊的化学处理,使滤纸的融喷材料斥水。在应用过程中,这层滤纸需要承担的作用是颗粒过滤和水过滤。由于是粗滤的应用,所以相对而言,滤纸的纤维结构搭结疏松,以便于能过滤柴油中的较大颗粒和提供高容灰量。在过滤的过程中,柴油里的颗粒杂质会将滤纸孔径堵塞,影响滤纸的表面特性,影响水分离功能。使用里程的延长,势必需要使滤纸捕捉更多的颗粒杂质,滤纸表面疏水性会进一步弱化,造成滤纸水分离的性能下降甚至失去水分离功能。如何在满足里程的提升要求同时保证水分离的功能是本设计的关键。

1)旋装滤清器设计要点:

(1)旋装滤清器滤芯的选材:由于燃油系统中的泵压力已经从1000bar左右提升到1600bar,1800bar,甚至到2000bar 以上了,所以系统的精密度更高了,需要过滤的颗粒精度要求变高了。传统用的10%@4μm和40%@4μm的滤纸已经不够高精度了,需要根据客户系统等级的要求选择80%@4μm或者90%@4μm精度的滤纸,作为第一级---颗粒过滤的材料(过滤层),并且该材料是融喷无纺布+纤维素的梯度结合材料,在满足颗粒过滤精度的同时具有高容灰能力,并且通过特殊的化学处理,耐油稳定性能好;柴油在走向低硫化的要求后,脱硫工艺会将柴油中的润滑剂带走,为了保证柴油润滑性,新的添加剂会加入柴油中,这些添加剂会包裹住柴油中的小水滴,使它们不容易聚集。这个时候本设计中引进了第二级的材料(凝结层),该材料需要选择透气度高的聚酯材料,该材料可以以一层或者多层缠绕的形式缠绕在塑料中心管上,并且要求第二级材料紧贴第一级材料。主要作用是燃油中的水分在穿过第一级颗粒过滤材料时由第二级材料吸附,并且在吸附水滴的过程中,将细小水滴积聚为大的水滴。第三级的材料选择(筛网层),需要选择透油不透水的聚酯薄膜,经过特殊的化学处理,使得燃油能通过,水会被滤下来。该层材料通过模具成型到塑料件上,成为一个整体。3层不同材料通过特殊结构设计成一个滤清器,并在结构上预留出出水的空间,让水分子积聚变大后通过重力作用下沉,保证颗粒分离功能的同时保证长效的水分离功能,真正保护燃油系统免于颗粒与水分的影响。测试标准的升级。在表1中可以看到,水分离测试标准ISO 16332在2018年4月份颁布了更新版,新版本的标准在测试水滴和液体表面张力上的变化,使得水分变得更难过滤了。

如图1三级水分离结构-立体设计图示和图2三级水分离结构-的平面讲解,带有污染物和水分的燃油,经过过滤层过滤污染物,水分穿过过滤层后由凝结层将水分子积聚变大,再由筛网层过滤水分。三级滤清器的产品概念是指在一个滤清器内整合不同功能的三种过滤材料,将颗粒过滤与水过滤分离,由不同的材料承担不同的任务,实现高效稳定的颗粒过滤和水过滤的功能。三种材料有序结合,各司其职,充分发挥所长,便能将当今柴油滤清器-粗滤所遇到的水分离难的情况得以有效解决。

本设计最大的优点:将传统一层材料需要过滤的杂质和水分别由3层不同特性的材料来完成,并且水分离过滤层(筛网层)在最内侧,保证了杂质/污染物不会对这个筛网层的影响和堵塞,从而达到在水分离上长久的高效过滤性能。

本设计的难点:如何平衡3层材料的压差。三层材料的透气度有匹配关系,如果第一层颗粒过滤层过滤精度确认后,后面第二,第三层的材料根据第一层做选择。如果第二层透气度很低,那穿过第一层材料的颗粒和杂质会拦截在第二层上,導致整个滤芯的压差快速上升,到达使用寿命却不能满足长里程的要求。如果第二层材料的透气度过高,过于疏松,那颗粒和杂质会堵塞第三层的材料,结果也是不能满足长里程的要求。平衡的匹配关系才能在应用中不会因为压差的原因堵塞滤芯,最大程度上的发挥三层材料各自的功能。

(2)在滤芯设计上,需要采用PA6+GF30的塑料材料,用于端盖以及中心管的设计,目的是保证产品的结构强度以及满足客户的清洁度要求。也是轻量化滤清器设计的一部分。第一层星形折纸的纸芯与第二级吸附材料紧贴,与第三级聚酯薄膜材料需要有一定空间的距离,保证在第二级吸附材料上的水滴有足够的空间和时间落到储水的空间。带镀锌层的深冲材料DX54D+Z - 1.0306冲压而成的壳体,将滤芯包裹住,具有高强度的金属性能。

(3)产品是泵前应用,柴油中会有气体析出,这是由于在恒定的温度和压力下(例如环境条件下),一定量的空气以化学的形式溶解于柴油中,这种相关描述可以通过亨利定律来解释:K = p(gas)/c(gas)

公式中 K是亨利常数,p是溶液上气体的局部压力,c是气体在溶液中的溶解度。

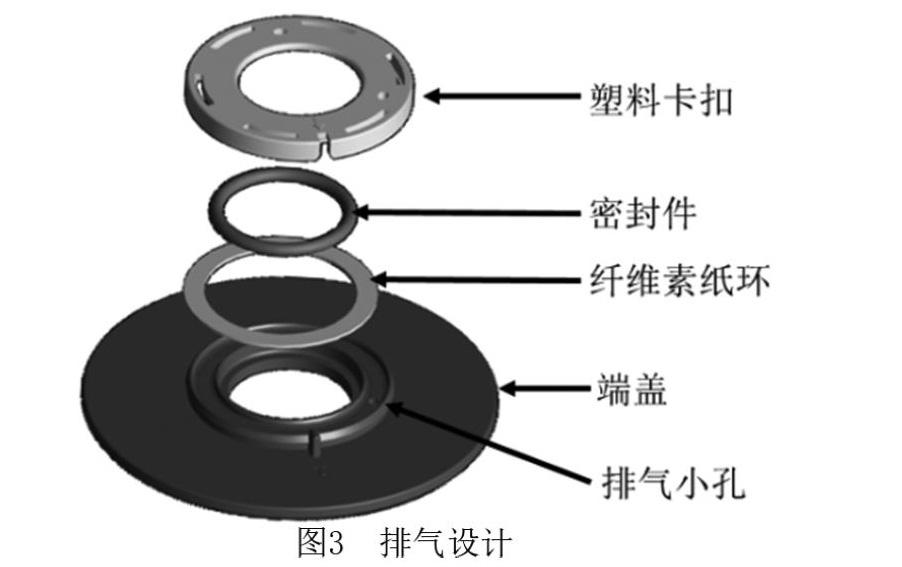

除了亨利定律之外,也可以说局部的气体压力越高(在这里指的是燃油系统的局部的气体压力),溶解到柴油中的空气就越多;气体压力变小,那么溶解在柴油中的气体将会析出,这就是发生在燃油系统回路里面的现象;柴油箱跟大气相连,表面气压在1bar (绝对压力)左右,在油箱和输油泵之间的管道中的压力<1bar(绝对压力),当柴油进入到粗滤器中比较大的滤材表面时,局部流量降低,为了达到平衡,气体将会被析出。我们所看到的粗滤器和透明管中的气泡是由于溶解在柴油中的气体在局部压力低和局部流量低下发生的析出现象所产生的,而不是因为外部空气进入到系统中。所以在滤芯的设计中要考虑到排气结构,防止气体憋在滤芯脏侧,导致液位上不去而形成的滤芯上部的过滤面积不能充分使用,影响产品的寿命或者在一定的压差下,空气被挤压,大段空气经挤压穿过滤纸,导致一定时间内空气多而燃油少导致的泵不能连续的工作,引起急停或者泵的損坏。本设计充分考虑到了这一点,所以在滤芯端盖上设计了特殊小孔结构用于排气(图3排气设计,图4气体流向示意图),并且在小孔上用卡扣结构覆盖了透气性很高的纤维素滤纸设计的纸环用来阻挡小孔带来的颗粒旁通,保证产品的颗粒过滤能力。同时纤维素纸环还可以将大气泡分解为小的气泡,使气泡进入滤芯干净侧以后与柴油混合,然后进入泵,这样的设计保证了滤芯不会由于憋气而导致的滤纸面积使用不充分,也防止了大气泡对于燃油泵的启动/运行造成影响,还保证了滤清器的过滤性能。

3旋装滤清器-滤座开发

滤座的功能是旋装滤清器的接口,燃油进口油道以及出口油道需要经过滤座跟燃油系统连接,并且滤座需要集成手泵,电子输油泵,压差传感器,电加热器等功能,在滤座的设计上集成这些附件的安装口,满足终端客户的不同需求。滤座的内部油道需要进/出的油口(需要满足流量要求),外部需要设计与客户系统相连接的安装孔,一般处于应用考虑,会设计上部两个安装孔,下部两个安装孔,同时在满足功能的条件下尽量减少材料,降低成本和使产品轻量化。同时满足集成功能需求,结构非常复杂,必须考虑加工可行性。滤座生产一般采用压铸铝的成型工艺。在概念设计初期,需要与模具生产商讨论以下几点:

1)模具设计的可行性,脱模的可行性

2)确定分型线

3)确定出模滑块的形状和方向

4)确定铸铝件的壁厚以及拔模角

5)关键几何特征:如密封区域、材料堆积区域、强制脱模区域的讨论

6)浇口位置的确定,是否影响关键密封面

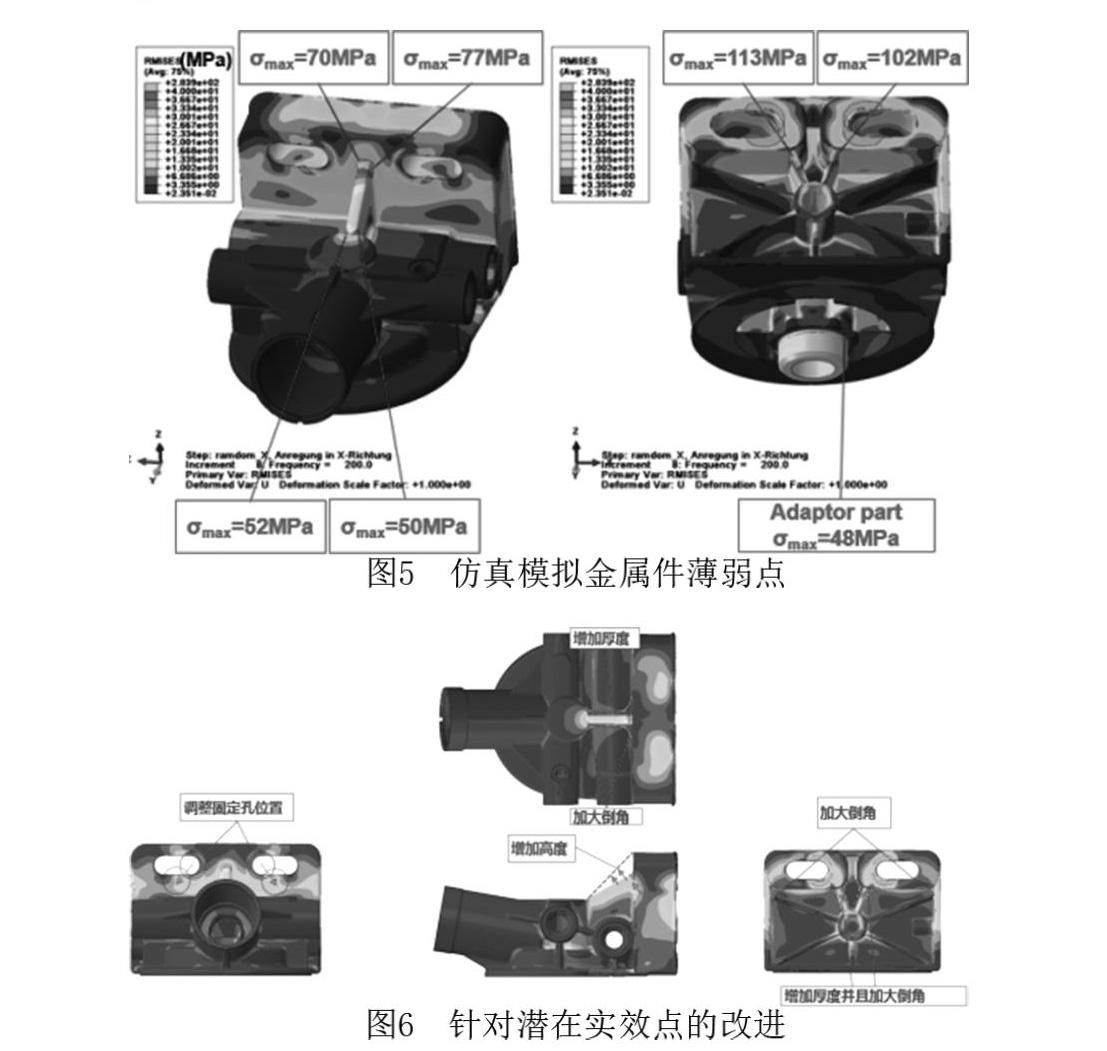

在滤座结构设计完成以后,需要通过CAE仿真分析产品上的薄弱点,如图5仿真模拟金属件薄弱点所示。然后调整薄弱点,更改设计,保证足够的强度,需重点考虑在薄弱处加厚加强筋,增加倒角等处理,如图6针对潜在实效点的改进所以。

4整体产品的振动分析

通过CAE仿真软件,在X,Y,Z三个方向上用0~500Hz扫产品共振点,并通过仿真软件,在滤清器罐体内充满燃油的条件下,做三个方向的振动分析,需要达到三个方向各1千万次的要求。如图7,8,9所示。

5试验验证

(1)工作环境:工作环境温度:-40℃到100℃;燃油温度:-30℃到80℃;工作压力:最大4bar;工作介质:柴油

(2)技术要求

1)在共振频率和加速度下,X,Y,Z方向各振动1000万次后无泄漏和损坏。

2)在低温-30°条件下,0-4bar循环20次;高温80°条件下,0-4 bar循环20万次后无泄漏和损坏。

3)在高温80°和室温下,爆破压力〉10bar;

4) 温度循环试验:分别在-40℃和100℃温度下进行高低温循环保压试验,保压4bar,分别在-40℃和100℃各保压30分钟,总循环次数达到12次后无泄漏和损坏。

5)泄漏试验:6bar压力下水检,要求无泄漏。

6)压差试验:<10kPa@660l/h

7) 过滤效率:根据应用滤纸,达到80%@4μm或者90%@4μm的颗粒过滤效率

8) 水分离过滤效率:新状态下>98%;老化后/返回件要求>80%

9) 高频脉冲试验:旋装滤清器在高温80°条件下,4bar压力下,62Hz的高频脉冲下条件下满足2千万次的测试。

10)低频脉冲试验:总成产品在高温80°条件下,4bar压力下,0.63Hz的低频脉冲下条件下满足20万次的测试。

6道路验证

与客户一起进行了道路验证,返回件的水分离结果满足80%的目标,测试件外观良好,无破损泄漏,完全的满足了客户的应用需求。如图10水分离测试图所示。

7结束语

随着现代工业发展和客户对于长寿命产品的需求,长寿命三级燃油滤清器会得到广泛的应用。本文介绍了长寿命三级滤清器-粗滤的设计开发以及验证,并结合具体项目实例和道路验证说明了本产品的应用性。

参考文献

[1]ISO/TS 16332 - 2006.09 燃油滤清器-油水分离测试方法.

[2]ISO 16332– 2018.04燃油滤清器-油水分离测试方法.