夹岩水利枢纽工程垫层料快速掺配工艺研究

2020-10-20刘会建林宏李威威

刘会建 林宏 李威威

摘要:夹岩水利枢纽工程混凝土面板堆石坝中垫层料填筑存在施工工期短、填筑强度大等难题。为了解决垫层料快速施工等问题,对垫层料掺配工艺、方法等进行了研究。通过垫层料掺配试验,按照7:3的重量比,将0~80mm混合料与人工砂进行现场掺配。垫层料用运输皮带机进行掺配。采用上述技术历时11.5个月,完成垫层填筑377层,填筑总方量达15.23万m3,满足该工程垫层料快速填筑要求。

关键词:垫层料;掺配试验;快速掺配;夹岩水利枢纽工程;贵州省

中图法分类号:TV641文献标志码:ADOI:10.15974/j.cnki.slsdkb.2020.09.020

Abstract: The filling of cushion materials in concrete slab rock fill dam of Jiayan Hydro-complex Project is facing difficulties such as tight construction schedule and high filling intensity. The mixing technique and method of cushion materials were studied to realize the fast filling of cushion materials. On the basis of mixing experiment, the mixture of clay and sand with diameter from 0 mm to 80 mm was adopted to be mixed with manufactured sand in site in the ratio of 7∶3(by weight). The cushion materials were mixed by belt conveyor. The mixing was completed in 11.5 months with 377 layers filled. The total filling amount were 152.3 thousand m3, which met the requirement of fast filling of cushion materials.

Key words: cushion materials; mixing experiment; fast mixing; Jiayan Hydro-complex Project; Guizhou Province

根據以往混凝土面板堆石坝垫层料掺配施工经验,垫层料掺配时,大多采用人工配合机械进行掺配施工,掺配方式为碎石→砂→碎石,依次分层交叉摊铺,期间严格控制摊铺料层厚[1]。这种掺配方式在垫层料掺配过程中受干扰因素多、机械投入大且掺配效率低下。

随着混凝土面板堆石坝填筑逐步实现机械化,填筑施工强度不断增加,传统垫层料掺配工艺越来越难以满足生产需求,同时也大大增加了施工成本。为此,通过对垫层料掺配工艺、方法等的研究,设计了带式输送机进行自动快速掺配,并在夹岩水利枢纽工程(以下简称“夹岩工程”)大坝填筑中得到了实践。该技术较好地克服了垫层料施工工期短、填筑强度大等难题,实现了垫层料的快速施工。

1 工程概况

夹岩工程位于贵州省毕节市及遵义市境内,由水源枢纽工程、毕大供水工程和灌区骨干输水工程三大部分组成。大坝坝型为混凝土面板堆石坝,最大坝高154.0 m,坝顶长424.26 m,最大坝宽454.085 m。混凝土面板堆石坝自上游至下游,依次由混凝土面板、垫层区、过渡区、堆石区和抛石区等组成。大坝填筑总量为473.21万m3,平均填筑强度约33.1万m3/月,高峰填筑强度45万m3/月。

作为面板混凝土直接支承体,垫层区向堆石体均匀传递水压力,并起到辅助渗流控制作用[2]。该工程垫层区每层厚40 cm,水平宽3.0 m,上游迎水面坡比1∶1.4,总填筑工程量为17.85万m3。

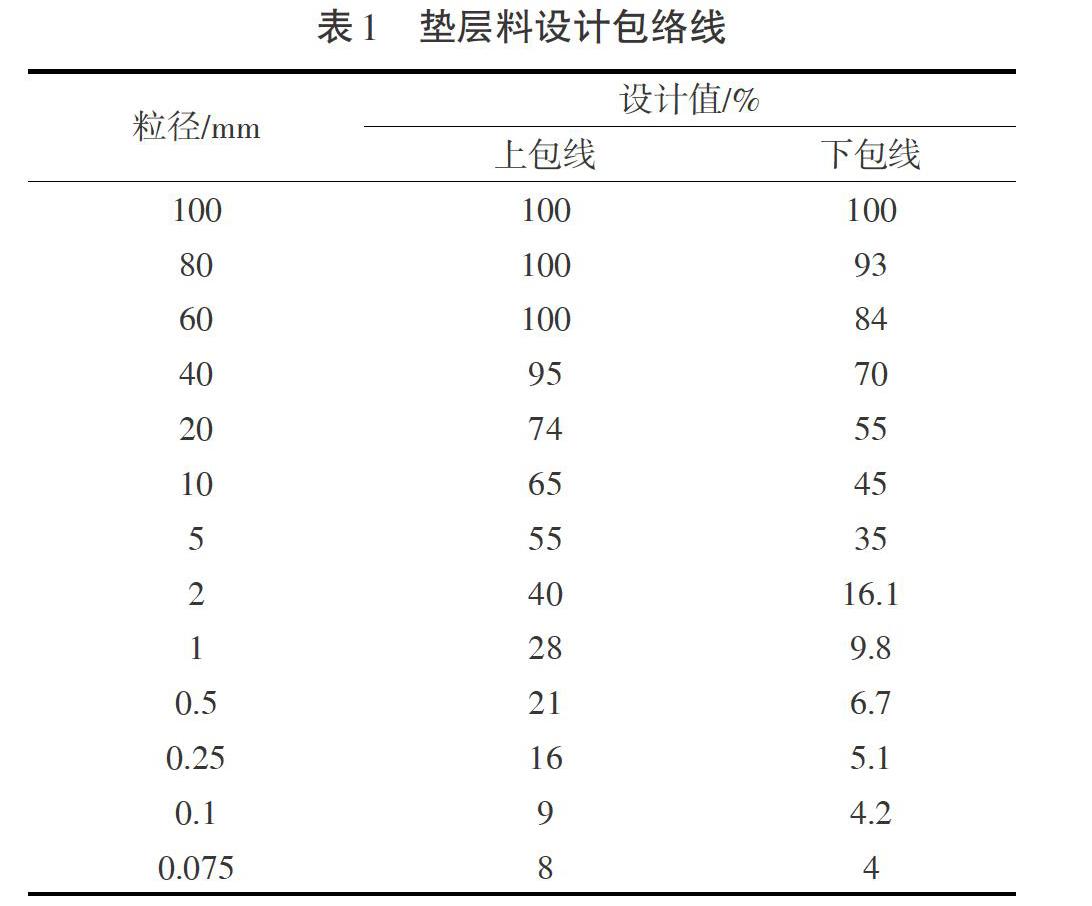

2 垫层料设计参数

根据设计单位提供的垫层料控制参数(见表1),垫层料采用0~80 mm混合料与人工砂进行掺配,垫层料最大粒径为80 mm,级配曲线连续,小于5 mm粒径含量为35%~55%,小于0.075 mm黏粒含量为4%~8%,设计干密度2.24g/cm3,孔隙率17%,加水量初定为0~10%[3]。

3 垫层料掺配试验

3.1 原材料检测情况

在垫层料进行掺配前,首先对半成品料仓的0~80 mm混合料和成品仓的人工砂进行取样检测,试验结果见表2。

3.2 垫层料掺配比例初步选定

根据0~80 mm混合料和人工砂检测结果及垫层料设计包络线要求,根据不同比例进行了试验室模拟掺配设计,其中,0~80 mm混合料与人工砂重量比分别按照8∶2,7∶3,6∶4进行掺配成成品料,颗粒级配满足或基本满足设计包络线要求。

3.3 垫层料掺配比例选定

根据试验室模拟掺配比例取得的试验成果进行现场掺配试验,试验结果如下:①按照8∶2进行掺配的成品料,≤0.075 mm颗粒含量仅为3.7%,不能满足设计包络线要求;②按照7∶3进行掺配的成品料,≤0.075 mm颗粒含量为4.3%,满足设计要求,且颗分曲线处于包络线正中心;③按照6∶4进行掺配的成品料,≤0.075 mm颗粒含量为4.9%,满足设计要求,但颗分曲线处于贴近上包络线,在掺配施工时颗粒级配曲线易超出设计包络线。经过对比分析,最终采用0~80 mm混合料与人工砂重量比按照7∶3比例进行现场掺配。

4 垫层料现场快速掺配工艺

4.1 垫层料掺配工艺流程

夹岩工程垫层料生产采用粗碎开路、中细碎与第一筛分系统构成闭路生产小于80 mm垫层料,并通过超细碎(制砂)车间补充部分粗骨料和成品砂的工艺设计流程。

垫层料掺拌采用带式输送机自动掺拌,0~80mm混合料从半成品料仓通过带式输送机进入混合带式输送机,人工砂从制砂车间出来后通过另一条带式输送机运输至混合带式输送机,两档料在混合带式输送机进行自动掺拌,并通过混合带式输送机运输至垫层料仓,在入仓过程中完成二次掺拌。垫层料成品料仓容积为6.1万m3。

4.2 垫层料现场快速掺配论证

为实现带式输送机快速自动掺配,现场试验论证表明:超细碎(制砂)带式运输机运输能力为100 t/h、半成品料带式输送机运输能力为300 t/h,因此必须采取人工砂和0~80 mm混合料,同时进行混合带式输送机生产一段时间后,再由超细碎(制砂)机继续供料一段时间才能满足掺配比例要求。

为便于现场施工质量控制,通过现场多次论证,最终决定采用待半成品经给料机与超细碎(制砂)机同步经带式输送机混合供料7 h后,由超细碎(制砂)机继续供料2 h进入垫层料成品料仓,达到0~80 mm混合料与人工砂7∶3的掺配比例,实现垫层料快速掺配效果。经试验室取样检测及跟踪监测检测,颗粒级配均能满足设计包络线要求。

5 垫层料碾压试验与分析

5.1 试验目的

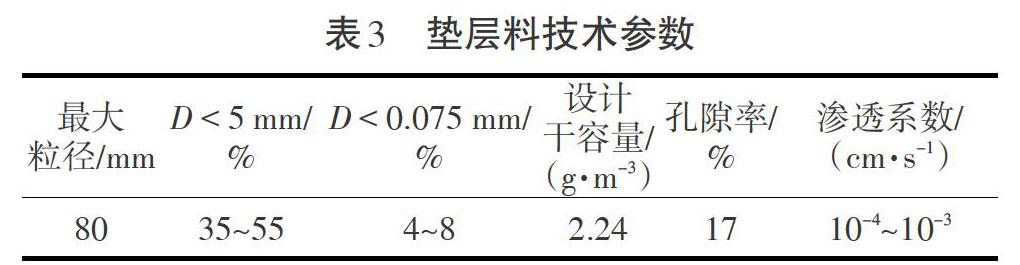

垫层料填筑料的设计技术参数见表3。

碾压试验设计要求应达到的目标如下:①优先拟定的垫层料铺层厚度及相应的最优碾压遍数;②测定压实前后垫层料的颗粒级配,要求压实后级配满足设计要求;③找出起始测定遍数至最终遍数过程中,遍数与干容重之间的对应关系;④压实后垫层料的透水性满足设计要求;⑤推荐夹岩工程大坝坝体垫层料碾压参数。

5.2 碾压试验过程

垫层料试验场每个小场碾压试验有效面积为8 m×4 m(长×宽),每个小场内按1m×1 m方格网布置,布置32个沉降点,采用8 cm×8 cm铁板作为观测点,小场间为0.5 m过渡带,铺料厚度控制在40±4 cm,按5%,10%洒水量进行碾压试验,采用三一重工公司SSR260碾压机,垫层料压实厚度为40 cm。

5.3 碾压试验结果

该碾压试验分别采用不同的洒水量和碾压遍数,共进行了6小场碾压试验,试验检测结果见表4。

5.4 碾壓参数适应性分析和最佳碾压参数选定

检测结果法分析表明:0~80 mm混合料与人工砂按照7∶3进行掺配的垫层料,洒水量为5%和10%,对垫层料碾压试验各个参数检测结果影响不大;碾压6遍时,垫层料干密度、孔隙率、渗透系数、颗粒级配等技术指标均满足设计及规范技术要求,且增加碾压遍数对干密度和孔隙率等指标影响不大。

从施工进度和生产成本方面进行比较,采取碾压6遍、洒水量5%作为现场质量控制参数,不但能节约生产成本,有利于大坝垫层料快速施工,且能够保证施工质量。

将此碾压试验结果与设计碾压试验技术参数和设计要求达到的试验目的进行比较,其对比情况分析见表5。

通过对比分析,最终推荐垫层料现场碾压参数施工控制指标为:铺料厚度440 mm,采用26 t自行式振动碾,碾压遍数为6遍(2遍低频高振+3遍高频低振+1遍低频高振),加水量5%,控制振动碾行车速度为2 km/h,孔隙率≤16.6%,干密度≥2.27 g/cm3。

6 垫层料快速施工实施效果

为保证垫层料快速施工,除改进垫层料掺配方法、优化垫层料掺配比例、调整生产工艺、选择最佳碾压参数外,在夹岩工程垫层料填筑过程中采取以下改进措施。

(1)挤压边墙成型速度直接制约着垫层料施工速度,为保证垫层料快速施工,由原来挤压边墙施工完成后进行摊铺施工,改为同步进行垫层料摊铺施工。

(2)垫层料碾压施工受天气影响较大,含水量过大时,容易出现“弹簧土”现象,对垫层料摊铺完成后未及时进行碾压的部位,做好防雨措施处理。

(3)在垫层料岸坡设置层高、分区标识等,为垫层料摊铺提供有力的参照物。

通过改进垫层料掺配方法、调整生产工艺及施工措施,2018年4月19日至11月4日,夹岩工程大坝垫层料由高程1 174.00 m填筑至1 266.00 m;2019年5月1日至8月28日,大坝垫层料由高程1 266.00 m填筑至1 324.61 m;历时11.5个月,共完成垫层填筑377层,填筑总方量为15.23万m3,最大单月填筑方量约2.5万m3,坝体最大沉降308.21 mm,达到了垫层料快速填筑要求。

7 结 语

为改良夹岩工程垫层料掺配工艺,克服了传统机械掺配耗时耗力及占用施工场地等缺点,通过工程实践,采用带式输送机掺配垫层料,不仅实现了快速生产,满足了填筑强度和现场施工工艺及设计要求,同时节省了大量资源,取得了良好的经济效益。

参考文献:

[1] 岑丛定,严大顺. 溧阳抽水蓄能电站垫层料加工工艺[J]. 中国高新技术企业,2012(27):87-90.

[2] SL 228-2013混凝土面板堆石坝设计规范[S].

[3] 凤炜,高强,李晓庆. 混凝土面板堆石坝垫料的设计准则[J]. 水利规划与设计,2013(2):55-59.

(编辑:李 慧)