含盐排放脱硫废水处理技术研究

2020-10-20汪宝林

汪宝林

摘 要:含盐排放脱硫废水一般均为电厂之类的企业生产中排放的废水,直接排放会对周围环境造成不可预测的污染,周边环境质量下降,影响居民的正常生活。随着我国近几年来环保管控愈发严格,对废水的处理有了更高的要求,在建设项目环评期间,咨询机构会查阅大量的资料来试图实现企业脱硫废水的“零”排放,环保第三方企业技术服务机构也再寻求着新的技术突破,本文仅以目前市面上几种常见的脱硫废水处理技术来进行分析,试图探索出我国目前最合适的脱硫废水处理技术。

关键词:含盐脱硫废水;处理技术;环保领域;石灰石—石膏法

一、引言

湿法脱硫技术是目前我国乃至于世界上最常见、效率最高的脱硫技术,广泛应用于我国燃煤电厂等一些含有脱硫废水的企业,据不完全统计,湿法脱硫工艺所使用量占到了我国同类处理技术的90%以上,可以说是我国脱硫技术的总标兵。湿法脱硫工艺其处理原理大概为,在循环池中加入石灰石或者石膏,通过其对排气筒烟气中二氧化硫的中和,来实现烟气中二氧化硫的处理,继而衍生出脱硫废水的排放,脱硫废水的形成主要是水中混合了烟气和石灰石中的氯化物,该氯化物是以离子的形式存在,随着溶解量不断加大,氯离子的浓度也随之上升,在化学中高浓度的氯离子会抑制石灰石的溶解,水呈现酸性,脱硫效率因此降低,并且还会对整个脱硫系统有一定的破坏。因此为了保证脱硫系统的高校运转,企业需要定期排放一部分的脱硫废水,降低水中氯离子的浓度,加速石灰石的反应,保证脱硫系统的正常运行。

脱硫废水有以下特点:(1)整体废水呈现酸性,pH 在5~6.5;(2)整体废水悬浮物超标,并且具备了硫酸的腐蚀性;(3)废水中还存在着大量的金属离子,且含量较大。由此看来脱硫废水成分较多,各元素无序存在,水质不稳定,不易处理,在经过专家学者的多方论证,其证明脱硫废水并不能一次性以一种工艺处理完毕,而是需要根据其水质中污染物种类的不同,分批次进行处理,最终达到国家废水出水水质标准。整个脱硫废水处理技术一半分为3 部分:预处理、浓缩减量、最终排放处理。

二、脱硫废水预处理技术

脱硫废水第一阶段为预处理工艺,该工序主要的目的为中和处理脱硫废水中含有的金属离子及总悬浮物,使脱硫废水硬度降低,便于后续工序的反应和处理。下图为一般脱硫废水预处理工艺图,使用的是中和箱、反应箱、絮凝箱三箱工艺。

其整体处理工艺为:脱硫废水排放到缓冲池中,并在该池中进行充分混合,在混合后经由水泵首先抽送到中和箱,在中和箱内加入石灰乳和氢氧化钠溶液,对脱硫废水进行第一次中和处理,调节废水中的PH 值,使不易溶解的污染物沉淀下来,中和后在经由水泵抽送到反应箱,在反应箱内加入有机硫与絮凝剂,这一工序主要是去除水中无法中和的重金属元素,将之沉淀。最后在经由水泵抽送到絮凝箱,投入絮凝剂,促使废水进行沉淀,这样经过中和、沉淀、絮凝的废水因充分融合可以进入清水池进行下一步的处理。

1.2 脱硫废水浓缩减量技术

浓缩减量是对预处理后的脱硫废水进行浓缩处理,降低最终的处理量,从而实现成本的降低。浓缩减量一般使用的是膜浓缩技术,该技术成本降低,减轻企业负担,是脱硫废水处理中应用较广的技术。膜浓缩技术主要包括正渗透(FO)、反渗透(RO)、电渗析(ED)、膜蒸馏(MD)。因为篇幅原因,本文仅以正渗透(FO)、反渗透(RO)两种技术进行研究。

1.2.1 正渗透法

正渗透法利用选择性分离膜两侧高浓度差将水分子从高盐侧自发扩散到低盐分的汲取液一侧,是目前膜分离领域的研究热点之一。

近年来,正渗透膜工艺得到了很大的提升,前期造价低,处理过程中能耗较低,出水水质高,国内外纷纷进行实际应用,但是正渗透膜的研制仍存在浓差极化大、水通量较低及理想的驱动溶液制备困难等问题,需在新的膜材料、膜改性、膜合成方法及驱动溶液的兼容性、分离回收等方面进一步深入研究。

1.2.2 反渗透技术

反渗透是利用反渗透膜在一定压力下使溶液中的溶剂与溶质被动分离的过程。对膜一侧的料液施加的压力超过它的渗透压时,溶剂会逆着自然渗透的方向作反向渗透,从而分别在膜的低压侧与高压侧得到渗透液和浓缩液。反渗透膜能够过滤微笑的物质物质,有效截留水中的无机盐、胶体物质和相对分子质量较大的有机物,从而使水中杂质降低。反渗透技术存在的弊病为该膜造价昂贵、在受压过程中容易磨损需频繁更换。

三、脱硫废水末端零排放处理技术

2.1 蒸发结晶

蒸发结晶技术在我国煤化工行业污水处理中已应用广泛,含盐脱硫废水处理可以借鉴其处理经验。常见的蒸发结晶工艺主要为:多效蒸发(MED)技术和机械再压缩(MVR)技术。

2.1.1 多效蒸发技术

多效蒸发技术是多个蒸发器装置串联起来,多效蒸发中的第一效加入加热蒸汽,第一效产生的二次蒸汽作为第二效加热蒸汽,而第二效的加热室相当于第一效的冷凝器,从第二效产生的二次蒸汽又作为第三效的加热蒸汽,如此串联多个蒸发器即多效蒸发。脱硫废水经蒸发系统余热预热后,依次进入各效蒸发器进行蒸发浓缩,在最末效用离心机对浓缩后的浓盐水进行固液分离,分离出的液体重新回到系统进行再循环。这一过程中,蒸汽热能得到多次利用,因此热能利用率较高,相对前期购买、运营成本较低。但是该技术土建施工较多,蒸汽消耗量大。下图为其工艺流程图。

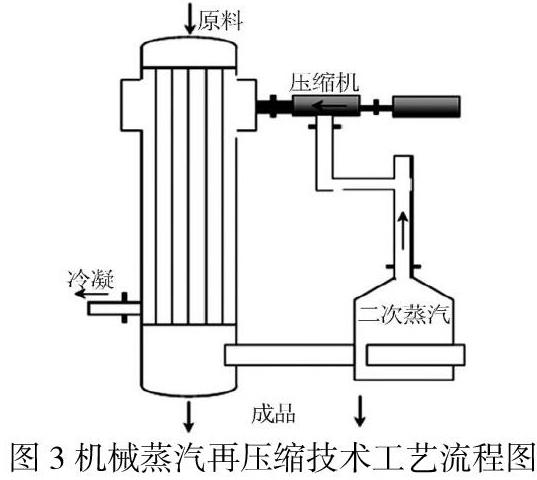

2.1.2 机械再压缩技术

机械再压缩技术工艺流程为,压缩机对蒸发器排出的二次蒸汽进行再次压缩,压缩后送入蒸发器的加热室作加热蒸汽。此时经过压缩的蒸汽温度会上升,并于加热室内进行冷凝再次释放出热量,热量与外界的废水相结合再次产生二次蒸汽,在重复最开始的步骤进行压缩,在整个工艺中只需要在蒸发器中产生蒸汽,随后在整个工艺中循环处理,但是整个处理工程中,耗电量较大。与多效蒸发技术相比,机械再压缩技术有两大优点,首先是所需土建面积减小,其次也效率也更高,更加适合对脱硫废水排放由严格要求的地区。下图为其工艺流程图。

四、结束语

目前,我国脱硫废水零排放技术仍处于广泛研究与初步应用阶段。本文仅以目前市面上几种常见的脱硫废水处理技术来进行分析,试图探索出我国目前最合适的脱硫废水处理技术。就目前而言,如何降低废水处理成本,提高处理效率,提高污染物的综合利用率,是研究脱硫废水处理的最主要目标。

参考文献:

[1] 姜正雄,魏宇. 燃煤电厂石灰石- 石膏湿法烟气脱硫技术概述[J].装备机械,2012(2):60-65.

[2] 高原,陈智胜. 新型脱硫廢水零排放处理方案[J]. 华电技术,2008,30(4):73-75.

[3]Shaw W A. Fundamentals of zero liquid discharge system design[J].Power,2011,155(10):56.