含硫钢S355J2G3生产实践与研究

2020-10-20司瑞强

司瑞强

摘 要:针对传统含硫钢冶炼工艺存在的问题,通过研究转炉出钢复合脱氧剂加精炼促进剂合成渣洗技术、硫合金化工艺的研究与开发、无钙处理技术,形成一套成熟的含硫钢冶炼控制新技术,提高钢水洁净度,获得钢水良好的可浇性。实现含硫钢的批量稳定生产,产品质量稳定,满足高端客户的需求。

关键词:含硫钢;工艺技术优化;钢水可浇性;

含硫易切削钢的市场需求日益旺盛,产品附加值高,市场前景广阔。但是高标准的含硫钢对钢水的洁净度、气体体积分数、夹杂物级别等都提出了严格的要求。含硫钢钢水可浇性差、成品硫不易控制、产品质量稳定性差是困扰含硫钢生产的难题。

1 生产线主要概况

工艺装备:炼钢厂现有1座120t 的提钒转炉、1座单工位 KR 炉,3座70t 的炼钢转炉、4座70t 的LF 钢包精炼炉1座的双工位 VD 真空精炼炉、

1座的三工位 VD 真空精炼炉、1台 R 为14m 的五机五流圆坯连铸机、1台R 为10m 的五机五流方坯连铸机。

2生产实践

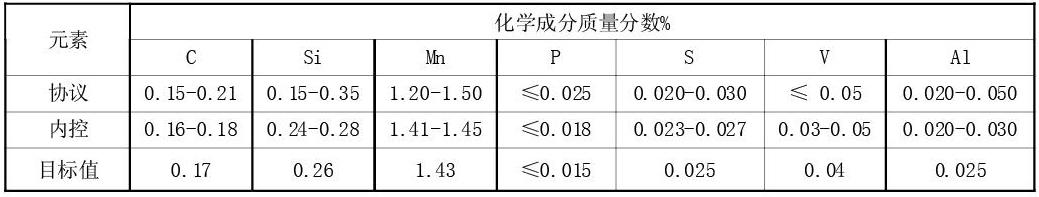

2.1 承德建龙生产含硫钢S355J2G3化学成分见表

1S355J2G3的标准化学成分要求

2.2 工艺流程

转炉生产 S355J2G3按照10-13炉进行生产组织,生产工艺为铁水→ 半钢水→BOF→LF→VD→CC。

2.3 转炉

转炉平均容量70t,炉料为90%半钢水 +10%废钢。钢包烘烤温度≥700℃ ,出钢温度1620~1640℃,采用滑板挡渣出钢,残余元素控制达到技术标准要求。在转炉出钢过程中,烘烤的合金、随钢流加入复合预熔合成渣、石灰、脱氧剂,利用出钢过程中高温钢水强大的冲击搅拌动能形成高碱度、低熔点小液滴,对钢水进行“渣洗”,实现钢水的预脱氧效果,利用“渣洗”过程中液态高碱度渣与钢水的比重差,液态渣小液滴不断从钢水内部上浮析出,在上浮过程中,能够捕捉弥散在钢中细小的高熔点夹杂物,上浮到钢液表面并稳定存在,提高对钢水的“过滤”效果【1】。

2.4 LF (VD)精炼

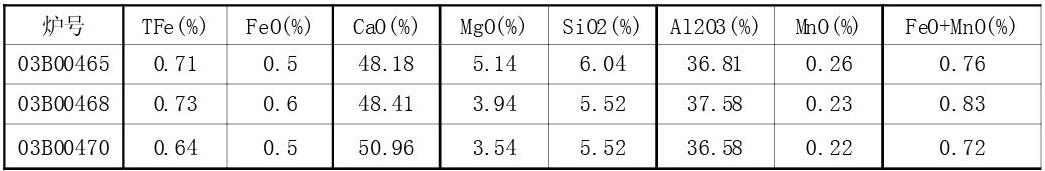

精炼第一次电极采用铝粒 + 碳化硅混合脱氧,第一次电极后温度≥1550℃,根据钢中 Al 含量,喂入铝线进行沉淀脱氧,禁止精炼中后期使用铝脱氧,第二次电极后,分批加入脱氧剂碳化硅进行渣面持续脱氧,确保渣色变白、流动性良好。精炼炉渣主要成分见表2。此渣系通过提高渣中Al2O3含量至35%-40%,降低渣中 SiO2含量<7%,降低渣中 CaO 活度,稳定渣中MgO 含量在5%左右,减少炉渣对钢包的侵蚀,降低钢中 MgO 含量,最终得到炉渣熔点在1400-1500℃之间,流动性好的炉渣,提高精炼过程炉渣吸附夹杂物的能力,提高钢水的纯净度,精炼离站温度控制在1630~1650℃,最终保证精炼离站 S 含量≤0.008%。

精炼过程脱氧生成的 Al2O3在钢液中以50微米作用的固相颗粒状存在,熔点在2050℃,尽管固相 Al2O3的表面张力并与钢液的润湿性差,相对于 SiO2等脱氧产物容易上浮,由于脱氧反应生成的 Al2O3固相颗粒很小,固相颗粒相互之间润湿性很差,夹杂物不易絮凝长大,故上浮速度仍然很慢。Al2O3夹杂对钢的质量危害极大,此渣系的主要成分为CaO+Al2O3,均系氧化物溶体,而夹杂大都也是氧化物,所以被渣吸附的夹杂,特别是 Al2O3夹杂更比较容易溶解于渣滴中,这种溶化过程称为同化,因此在一定范围内提高渣中 Al2O3含量,更有利于炉渣对夹杂物的吸附效果,更好的减少钢中夹杂物。

钢水成分达到要求,硫含量稳定后,将钢水温度升至1625~1645℃进入 VD 真空脱气处理,在 VD 真空66.7Pa 以下保压时间≥15min,Ar 流量控制在260~300L/m in,有效去除钢中氧、氮、氢含量。VD 上钢前10min,使用硫磺包芯线,将钢种硫含量调整至内控0.023-0.027%,真空完毕后总弱搅拌时间≥20min。以利于夹杂物变性、上浮,净化钢水。

采用全程分阶段 吹氩精炼工 艺 ,具体操作步骤为控制前期氩气 压力0.3-0.4MPa,其目的是促进化渣 ;控制中期氩气压力0.4-0.5MPa 可促进脱硫去夹杂 ;控制后期氩气压力0.2-0.3MPa 可促进小型夹杂物上 浮; 这样既能有效控制钢液不裸露 、防止其二次氧化,又能促使夹杂物进行均匀变性,对提高钢液纯净度有显著效果【2】。

硫化物 Ca 处理热力学,当[Al%]一定时,[Ca%]在铝酸钙曲线之上时,随[Ca%]降低,将生成不同的铝酸钙夹杂物。当[S%]一定时,[Ca%]在 CaS 曲线之上时,将生成 CaS。 当 T=1518oC、[Al%]=0.015、[Ca%]=10.9PPm 时,随着[Ca]的消耗,将由上自下 CaO?3Al2O3-12CaO?7Al2O3CaO?Al2O3-CaO?2Al2O3-CaO?6Al2O3-Al2O3的顺序生成不同的夹杂物。此时,如果[S%]≤0.0088就不会生成 CaS,否则就有 CaS 生成,直至[Ca%]消耗降低到小于与 [S%]相平衡的[Ca%]后才不会生成 CaS。CaO?3Al2O3、12CaO?7Al2O3为液态夹杂物,其它都是固态夹杂物。

含硫钢在中间包内,当[Ca]含量大于一定值时,就会生成 CaS 而导致引起水口堵塞,所以铝脱氧含硫钢想通过 Ca 处理改变硫化物形态,在连铸工艺上不容易实现的。对含硫钢钙处理主要还是对氧化物进行变性处理,而要使[S]也通过钙处理来变性工艺上难以实现。 由于连铸时间远比模铸长,水口直径也比模铸小的多,所以对硫化物的 Ca 处理在连铸上难以实现,而在模铸上通常可以实现。所以我厂针对硫含量在0.020%-0.030%的含硫铝镇静钢,采用不钙处理的方法。

2.5 连铸工艺

五机五流圆坯連铸机,铸坯尺寸为(mm)600。连铸采用低过热度、弱冷、全程 Ar 气保护浇铸技术 。中间包采用镁质干式料并预热烘烤,中间包钢水采用双层覆盖渣,中间包采用整体式水口浇铸。中间包过热度控制在25~35℃,拉速控制在0.21~0.23m/m in,二冷比水量控制在0.07L/kg,结晶器电磁搅拌 + 凝固末端电磁搅拌改善铸坯质量。含硫钢钢液粘度大,流动性差为保证其可浇性必须提高浇注温度,但为保证钢坯表面及铸坯内部缺陷及减少硫化物的偏析,一般采取低温快铸,控制好过热度和拉速之间的关系。在保证不卷渣和浇注顺行的条件下过热度越低越好。含硫钢是裂纹敏感性较高的钢种。为了防止铸坯表面裂纹和减少硫化物偏析,必须采用弱冷制度。

2.6 夹杂物检验结果

通过跟踪生产后的夹杂物检验结果来看,夹杂物级别控制较好,全部满足技术标准要求。

3结论

(1) 通过对含硫钢渣系的研究与实践,优化了渣料配比,获得了熔点较低的精炼炉渣,提高了炉渣对夹杂物的吸附效果,降低了钢中的夹杂物,提高了钢水的纯净度。

(2) 低碳控硫钢采用合理的渣系,可不采用钙处理变性夹杂物,也可以获得可浇性较好的钢水。

参考文献:

[1]勾新勇,孙永喜,于 辉.含硫钢冶炼工艺的研究与应用[J]. 中国冶金,2016,8(26) :61-63.

[2]赵冠夫 .含铝含硫钢水可浇性控制 研究[N]. 世界金属导报 ,2018,8,14(B03).