微耕机振动特性仿真及试验研究

2020-10-19方晶晶罗泽涌郑延莉王炎林

方晶晶,陈 建,牛 坡,王 卓,罗泽涌,郑延莉,王炎林

(西南大学 工程技术学院,重庆 400715)

0 引言

微耕机由于具有结构简单紧凑、操作灵活方便、价格低廉等优点,被广泛应用于西南丘陵山区[1];但微耕机工作时振动强烈,对操作者身体健康危害极大。有研究表明,在正常工作条件下,每天使用微耕机4h,3年后有10%的操作者出现白指病[2]。目前,国内外针对微耕机的振动问题研究文献较少,仅有的一些研究内容主要集中在微耕机各部件的振动传递特性及其试验研究[3-6],减振、隔振装置的设计及效果评价[7-8],以及手臂系统对扶手振动能量吸收探讨[9-11]等方面。目前尚缺乏能准确描述微耕机振动特性的数学模型及相关理论研究,在微耕机设计、优化阶段获取其部件振动加速度必须通过田间试验以传感器测定,周期长,成本高。

为此,基于微耕机的基本结构和工作原理,研究了“微耕机-土壤”系统关键动态作用过程简化和参数识别,建立了五自由度微耕机数学模型,利用MatLab仿真后得到系统关键振动部件处振动加速度信号的时域变化曲线。田间振动测试结果表明:数学模型较精确有效,为微耕机的产品设计及减振优化提供了一定理论基础。

1 微耕机结构及工作原理

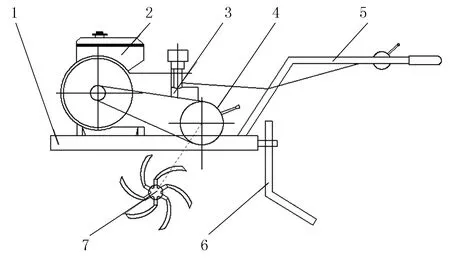

用于建模和试验测试的微耕机性能比较良好,发动机为单缸四冲程柴油机,额定功率4 kW,额定转速3 600r/min,在我国西南丘陵山区被广泛使用,主要由发动机、机架、传动系统、耕深控制装置及手把组合等部分组成,如图1所示。其传动方式为齿轮传动,工作部件为旋耕刀。微耕机工作时,发动机的动力由曲轴输出至变速箱,再传递至刀轴,刀片在刀轴的旋转驱动下自上而下切削土壤;随着机组前进,旋转刀片不断切入未耕土壤。此时,刀辊不仅是切削土壤的工作部件,也是驱动微耕机前进的行走部件。

1.机架 2.发动机 3.离合器 4.变速箱 5.手把组合 6.耕深控制装置 7.刀辊图1 微耕机的结构简图Fig.1 Structure of mini tiller

2 “微耕机-土壤”系统数学模型

2.1 五自由度振动模型

微耕机作业时,旋耕刀切削土壤是一个复杂的随机过程,微耕机和被切土壤在切削过程中构成了一个完整的振动系统,称之为“微耕机-土壤”系统。为了建立该系统的振动动力学模型,需要对发动机与机架之间、被切土壤与旋耕刀辊之间和变速箱至刀辊的动力传递之间的动态作用过程进行一定分析和简化。

本文中“微耕机-土壤”系统不考虑手把组合,主要原因有:手把是悬臂梁结构,形变较大,工作时与人体手臂接触,涉及复杂的交互影响;同时,目前对手把振动的动态响应分析已经很成熟,在已知手把参数和输入激励的前提下,利用Ansys软件便可以很容易计算其振动响应[12]。由于垂直方向上的振动对微耕机整体振动影响最显著[13],为简化模型,只考虑“微耕机-土壤”系统垂直方向上的振动。由于发动机、变速箱、刀辊自身结构较紧凑,整体刚度较大,在微耕机振动过程中变形较小,将其简化为集中质量的刚体。

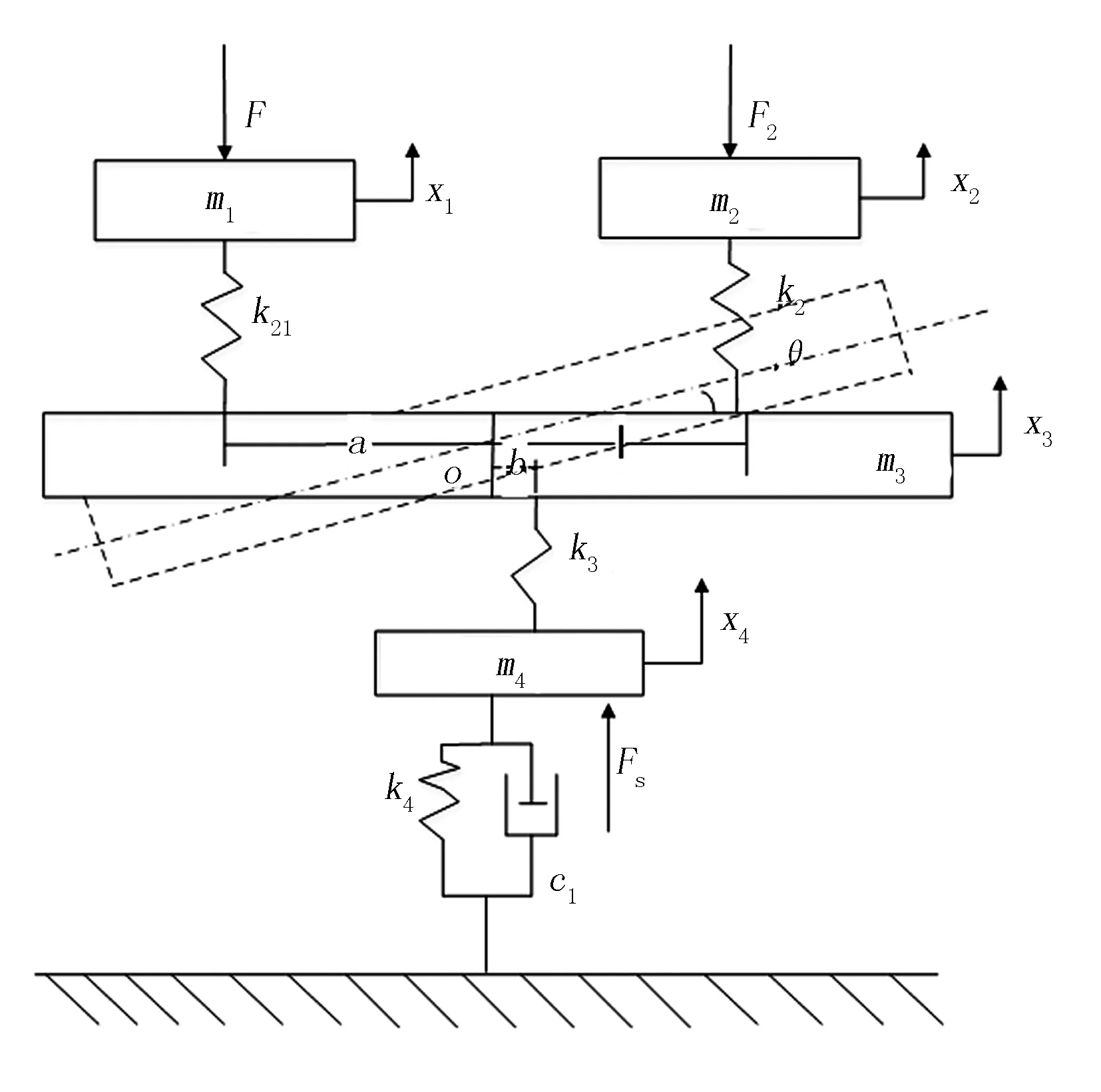

图2为5自由度的“微耕机-土壤”系统垂直方向振动模型。图2中:m1、m2、m3、m4分别代表发动机、变速箱、机架、刀辊的质量(kg);x1、x2、x3、x4分别代表发动机质心、变速箱质心、机架质心、刀辊质心的垂向位移(m);k1为发动机与机架之间的结构刚度(N/m);k2为变速箱与机架与之间的机构刚度(N/m);k3为机架与刀辊之间的结构刚度(N/m);k4为土壤等效刚度(N/m);c1为土壤等效阻尼;θ为机架绕质心转动的俯仰角(rad);O为机架质心;a为发动机作用点到机架质心的距离(m),b为刀辊作用点到机架质心的距离(m);l为变速箱作用点到机架质心的距离(m);F为作用于发动机垂直方向上的激励力(N);F2为把手组合对变速箱垂直方向上的作用力(N);Fs为土壤对刀辊的切削反力(N)。

图2 5自由度的“微耕机-土壤”系统垂直方向振动模型Fig.2 Vertical vibration model of "mini tiller - soil" system with five degrees of freedom

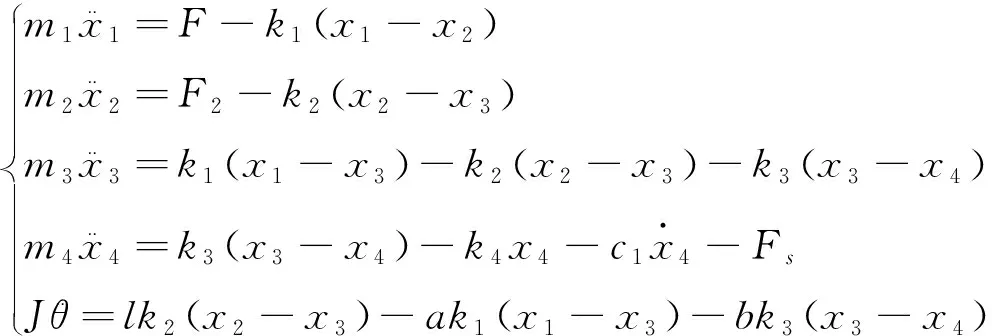

基于图2的“微耕机-土壤”系统数学模型,根据牛顿第二运动定理建立系统的微分方程,即

(1)

其中,J为机架绕其质心的转动惯量(kg·m2)。

2.2 “微耕机-土壤”系统激振力分析

2.2.1 发动机激励

发动机曲柄连杆机构可视为由往复运动质量和回转运动质量组成的当量系统。往复运动质量包括活塞组的质量和连杆小头的质量,它沿气缸中心线做往复变速直线运动,产生往复惯性力;回转运动质量包括曲柄质量和连杆大头的质量,它绕曲轴轴线做回转运动,产生离心惯性力。工作时,往复惯性力和离心惯性力通过发动机支承传至微耕机机架。

系统建模只考虑引起发动机垂直方向上振动的激励力,即作用于活塞上的往复惯性力。有研究指出,单缸发动机运转时活塞的往复惯性力[14]为

F=mhRω2(sinωt+λsin2ωt)

(2)

其中,mh为活塞质量(kg);R为曲柄半径(m);ω为曲轴角速度(rad/s);λ为连杆径长比。

对微耕机影响最大的是机械的低阶振动,而高阶振动对机械的影响非常小,因此“微耕机-土壤”系统模型中发动机激励取1阶惯性力。

2.2.2 土壤对刀辊的切削反作用力

土壤对刀辊的切削阻力是微耕机振动的另一个重要激振力。旋耕刀切削土壤是一个复杂的动力作用过程,由于刀辊转速较发动机低很多,且土壤对刀辊的切削阻力波动较小,为方便计算,将此低频、变化不大的作用阻力简化为常恒力,其计算公式[15]为

(3)

其中,T为作业工况下的刀辊扭矩(N·m);P为发动机功率(kW);n为发动机转速(r/min);Q为土壤对刀辊的切削阻力(N);R为旋耕刀的回转半径(m);(R’为刀辊切土阻力合力作用点至刀辊中心距离(m);θs为刀辊切土阻力合力作用点与刀辊中心所成直线与垂直面夹角(rad);Qy为土壤对刀辊的切削阻力垂直向分力(N);Fs代表土壤对刀辊的垂直向作用力(N)。

3 Simulink仿真分析

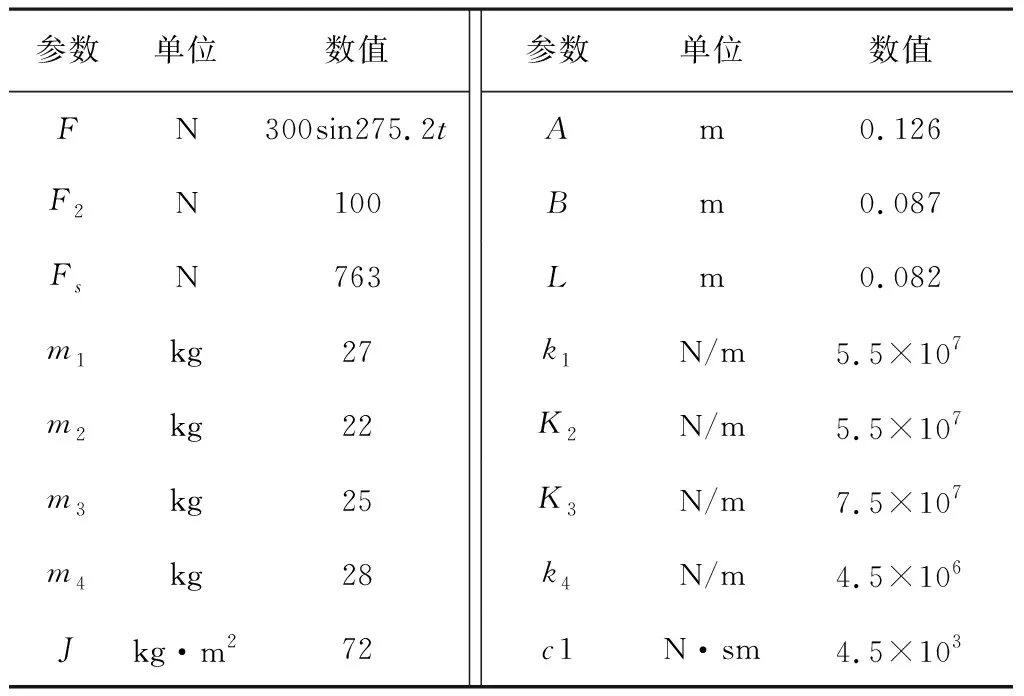

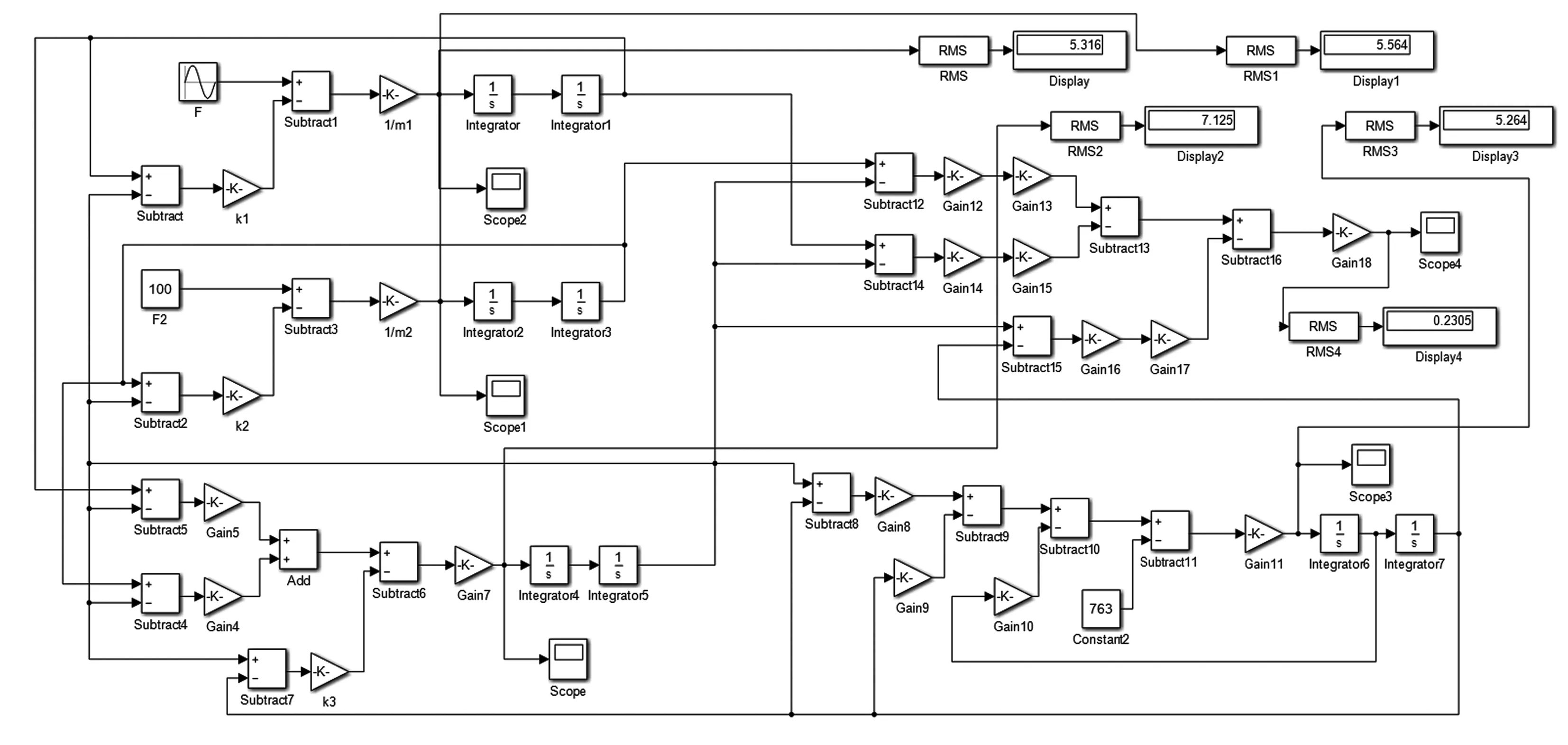

以公式(1)中“微耕机-土壤”系统垂直方向振动模型微分方程为依据,运用MatLab/simulink软件建立仿真模型如图3所示。根据微耕机参数计算所得仿真模型关键参数如表1所示。正确输入模块参数和系统仿真参数之后,设置仿真时间为0.2s,运行系统仿真。

表1 数学模型相关参数值Table1 Value of the parameters in the mathematical model

图3 “微耕机-土壤”系统仿真模型图Fig.3 The simulation model of "mini tiller - soil" system

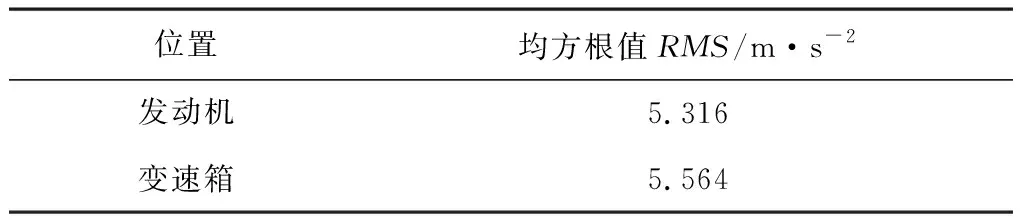

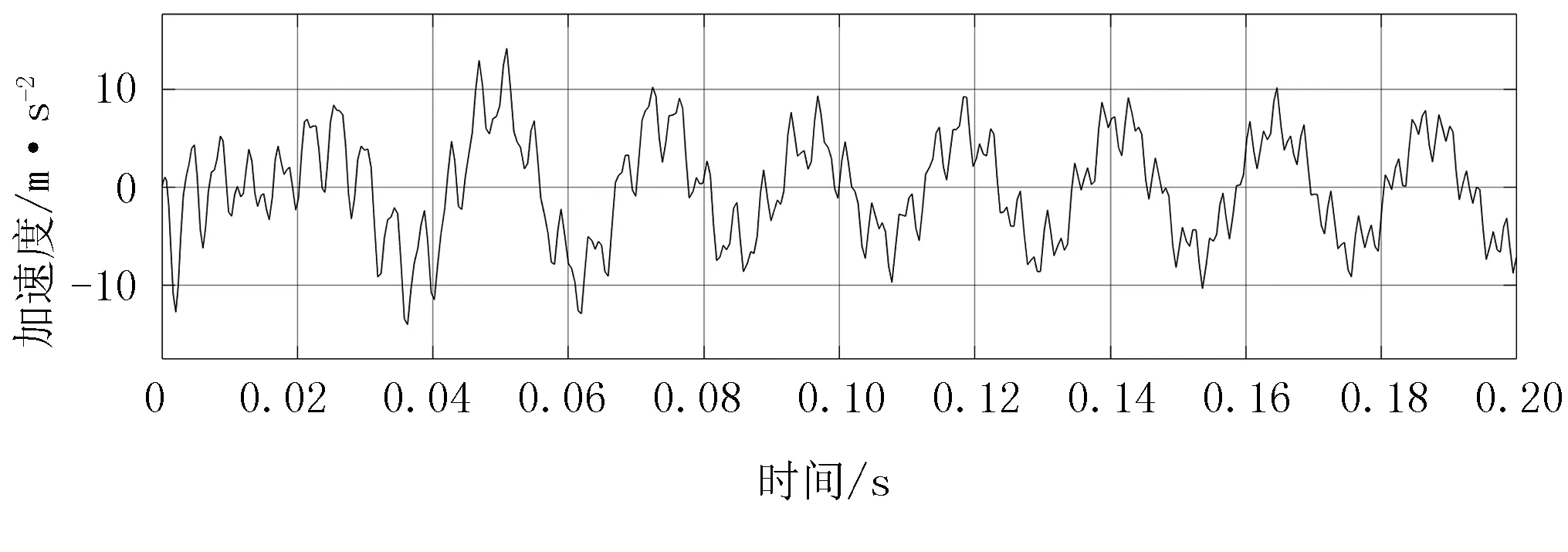

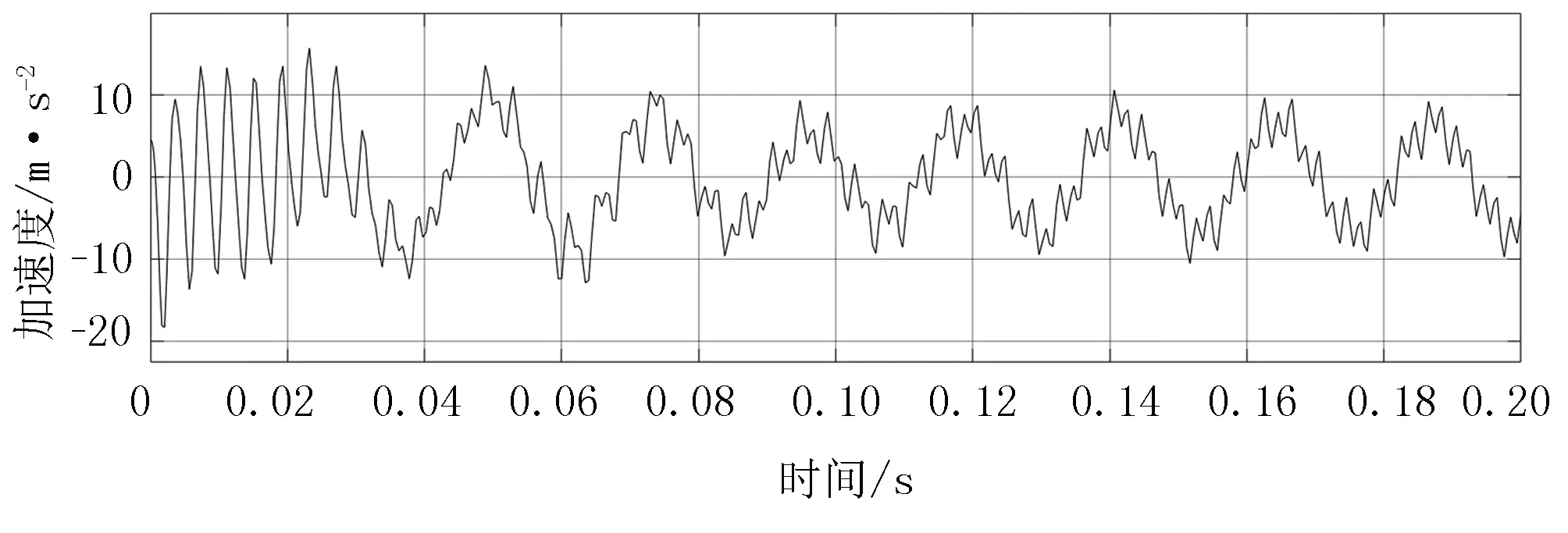

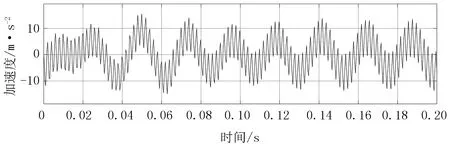

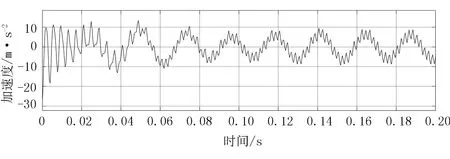

由于本文主要选择加速度参数量来衡量微耕机的振动,因此在系统框图中只显示了加速度信号的时域输出波形和振动信号的均方根值。发动机、变速箱、机架和刀辊的振动加速度信号时域波形分别如图4~图7所示,4个位置振动加速度信号的均方根值如表2所示。

表2 关键部件振动信号的均方根值Table 2 The RMS of the vibration signal of the key component

图4 发动机垂直向振动加速度信号Fig.4 Vertical vibration acceleration signal of engine

图5 变速箱垂直向振动加速度信号Fig.5 Vertical vibration acceleration signal of gearbox

图6 机架垂直向振动加速度信号Fig.6 Vertical vibration acceleration signal of frame

图7 刀辊垂直向振动加速度信号Fig.7 Vertical vibration acceleration signal of knife roller

4 振动测试与试验仿真结果对比

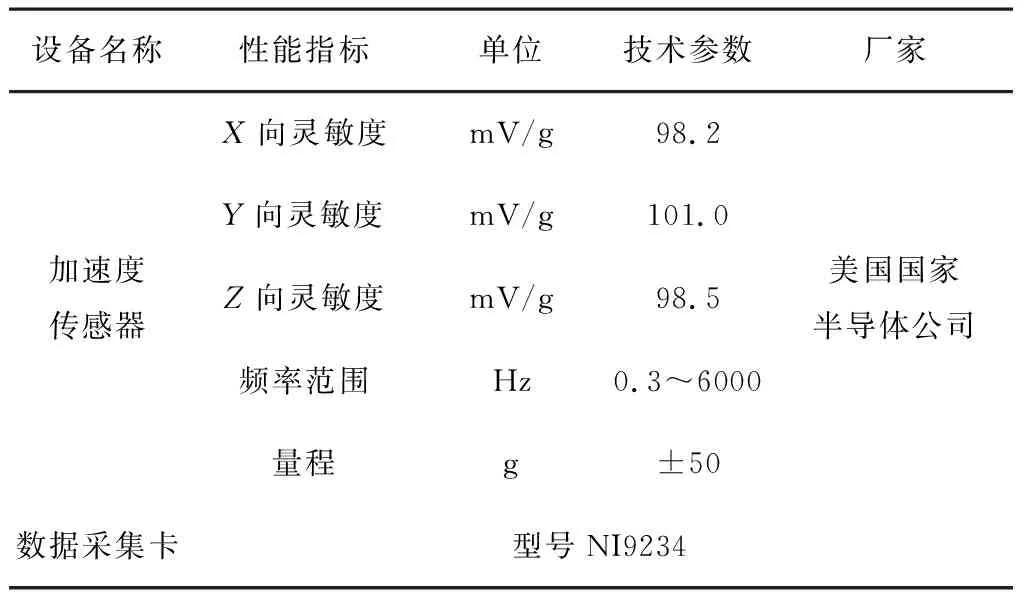

试验在西南大学校内试验田上进行,所使用仪器设备如表3所示。该地块土壤含水率19.91%,土层0~50mm、50~100mm、100~150mm的坚实度分别为0.238~0.586MPa、0.307~0.448MPa、0.342~0.510MPa。

表3 试验用测试设备Table 3 Test equipment for testing

将三向加速度传感器贴在微耕机的变速箱及机架处,通过数据采集卡连接至装有专用分析软件的电脑;调节发动机油门的大小,使发动机处于高速工况,转速为2 500r/min,测量加速度-时间曲线,记录并保存数据,耕作结束后测量平均耕深为13cm。

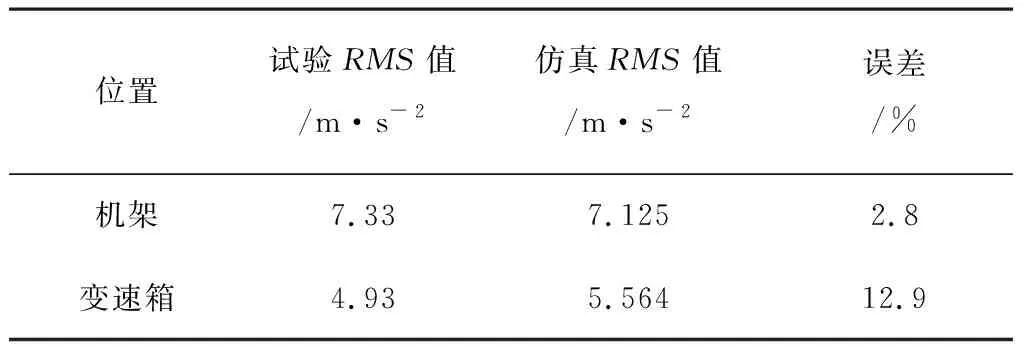

应用LabVIEW SignalExpress分析软件,对试验测得数据处理获得被测信号的时域统计特征值,得到微耕机机架、变速箱处垂直向的振动加速度均方根值分别为7.33 m/s2和4.93 m/s2。

分别用数学建模结合Simulink软件仿真、试验测试的方法获得了微耕机机架和变速箱处的垂直向振动加速度信号时域变化曲线及对应的均方根值,两者的结果对比如表4所示。

表4 试验与仿真结果对比Table 4 Comparison of experiment and simulation results

由表4可知:试验和仿真所得的机架及变速箱处的垂直向振动加速度RMS值相对误差分别为2.8%和12.9%,相对误差较小,基本满足仿真精度要求。因此,本文建立的“电动微耕机-土壤”系统模型可供后续研究参考。

5 结论

1)基于微耕机的基本结构和工作原理,研究了“微耕机-土壤”系统的激振力、系统关键动态作用过程简化和参数识别,建立了五自由度微耕机数学模型,仿真得到了系统关键振动部件处垂直向振动加速度信号的时域变化曲线,与田间振动测试试验结果对比显示误差较小。本文所建立5自由度的“微耕机-土壤”系统垂直方向振动模型较精确有效。

2)通过对“微耕机-土壤”系统垂直方向振动模型进行仿真研究,快速、有效地找到微耕机系统关键振动部件(发动机、机架、变速箱及刀辊)处垂直向振动加速度信号的时域变化曲线,为微耕机的产品设计及减振优化提供了一定理论基础。