马铃薯中耕施肥机的设计与试验研究

2020-10-19姚永亮郑美英沈东华宁旺云

孙 鹏,沈 鹏,王 斌,姚永亮,郑美英,孔 浩,沈东华,宁旺云

( 云南农业大学 机电工程学院,昆明 650201)

0 引言

马铃薯是我国继小麦、水稻、玉米之后的第四大作物,也是云南省传统的种植作物。云南省地处高原,盆地、河谷、丘陵、高山相间分布,各地地貌之间田间差异较大,但独有的气候条件非常适合其生长。中耕是马铃薯生产的重要环节,主要作用是疏松土壤,提高土壤蓄水率及土壤温度,扩大匍匐茎活动空间,减少匍匐茎生长阻力,从而促进马铃薯生长[1]。目前,由于中耕施肥机多以大型机械为主,而碎土刀具又不能适应于云南黏重土壤,所以云南省大部分马铃薯中耕仍然采用传统的人工作业方式,存在劳动强度大、人工成本高等缺点。

目前,绝大多数马铃薯中耕机仅具备松土、培土及筑垄功能,不能实现中耕和施肥过程有机结合。因此,针对云南特殊的地理环境和土壤特点,对传统的中耕机进行改进,设计一种将中耕和施肥过程有机结合的中耕施肥机,将极大地促进我国农业机械化的发展[2]。

1 整体结构及工作原理

1.1 总体结构设计

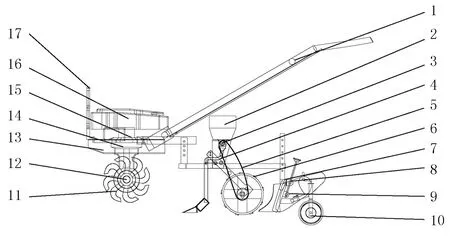

中耕施肥机主要由动力机构、碎土机构、排料机构和培土机构等组成。排肥机构包括肥料箱、外槽轮式排肥器、肥料箱支撑架、地轮、链传动;碎土机构包括碎土刀具总成、中间变速箱总成、碎土刀具支撑架[3]。总体结构如图1所示。

1.扶手总成 2.施肥箱 3.外槽轮排肥器 4.下肥管 5.链条 6.施肥地轮 7.培土器角度调节杆 8.培土器侧板 9.培土器深度调节杆 10.行走地轮 11.碎土刀轴 12.挡泥板 13.刀具支撑架 14.传动总成 15.变速箱总成 16.油箱 17.前护架图1 总计设计Fig.1 Total design

1.2 工作原理

该机以汽油机作为动力源,经过一级变速箱和二级可调速变速箱调速后,将动力传递给旋耕刀轴,利用旋耕刀轴所做的回转切削运动打碎耕作层土壤,并将切下的土壤抛向后方撞击挡泥板,进一步破碎再落到地面[4]。该设计在传统中耕机的基础上加装施肥装置和培土器装置。施肥装置以地轮转动为动力源,靠链条传动带动排肥器旋转,将肥料施洒的指定位置,然后通过培土器的作业一次性完成培土及筑垄。

2 主要设计

2.1 动力选择

中耕施肥机是以汽油机作为动力源,发动机的选型主要考虑工作可靠性、动力输出稳定性、经济性及国家的噪音尾气污染等相关指标[5]。因市场上较多中耕机发动机的输出转速较高、输出扭矩较小,在工作过程中经常出现超过发动机的最大输出扭矩的现象,导致出现熄火情况,易损坏发动机,因此中耕机发动机的选择至关重要[6]。

在中耕机消耗的总功率中,以切土、抛土及机械传动上消耗和培土所占比重较大,约占总功率的65%左右。本文设计转轴选用结构钢 ,轴径为20mm,驱动部分拟采用10.0kW发动机,转速为3 600r/min。相关公式为

查表得,A0=135,则

式中τT—扭矩切应力(MPa);

n—轴的转速(r/min);

P—轴传递的功率(kW);

A0—轴的材料系数;

d—转轴直径(mm)。

轴的实际直径大于计算所得20%,符合设计要求,故发动机选择10.0 kW发动机型号较为合理。

2.2 旋耕刀具的选择

由于丘陵和山地土壤粘性较高、比阻较大,使得中耕施肥机在作业过程中功耗较大。为了降低功耗,提高中耕施肥机劳动效率,中耕施肥机旋耕刀具选用弯型刀片。弯型刀具有滑切作用,耕刀的弯曲角度采用100°,刀片长度为285mm。该刀具能对土壤进行切削有较强的翻土覆盖性能,一定程度上也能对杂草进行切碎。

2.3 排肥装置的设计

经过对云南省的实地调查研究发现,云南省中耕施肥一般集中在马铃薯现蕾期,施肥多为复合肥。中耕施肥机排肥装置以地轮转动为动力源,靠链条传动带动排肥器旋转,将肥料施洒到指定位置,该设计一定程度上保证排肥装置工作的稳定性。排肥器作为决定马铃薯施肥质量的关键部件,选择星轮式排肥器调节性能好、工作阻力低,具有一定的防腐耐磨性和适应性,不易出现架空和堵塞现象。

2.4 培土器的设计

中耕过程中的培土效果一定程度上决定了中耕的质量。马铃薯种植过程中,对培土作业要求为覆土严密、培土深度稳定高、尽量保证垄型。

新型培土器采用铧式设计,主要由三角铧、分土板、培土板、调节杆和铲柱等组成。其中,分土板采用曲面设计,成垄效果好,干湿土基本不混合,不容易黏土,工作阻力小。该培土器设计了地轮深度调节杆和培土板调节杆,针对不同的地形特点进行相应的调节能在一定程度上克服适应起伏的山地丘陵作业对培土的影响,单杆单点铰连式仿形机构设计,可调节切入角,从而保证垄型,满足马铃薯中耕的农艺要求。

3 仿真处理

为研究其系统结构的动态特性,通过ANSYS中的 LS-DYNA模块对旋转刀具进行动力学分析,主要参数为刀具和土壤的材料、实际运动状态及接触类型等[7]。中耕施肥机工作时,刀具高速旋转,如工作过程中发生意外会引发重大安全事故。

云南地理环境特殊,中耕机在耕作过程中,碎土刀具与土壤接触会造成腐蚀和磨损;与土壤中的沙石、作物秸秆及根块接触时,会受到冲击载荷和震动造成刀具断裂。碎土刀具为触土部件,容易发生磨损或者断裂失效,因此需要对旋耕刀具做出安全性评价试验,但试验周期较长、成本较高、危险性大,可操作性差并且试验信息采集比较困难。因此,对旋耕刀具进行动力学仿真分析是一个较好的选择。通过仿真分析,可以确定最大应力场的分布位置和破坏位置,找到容器的薄弱点,进行结构优化,减小意外事故的发生。

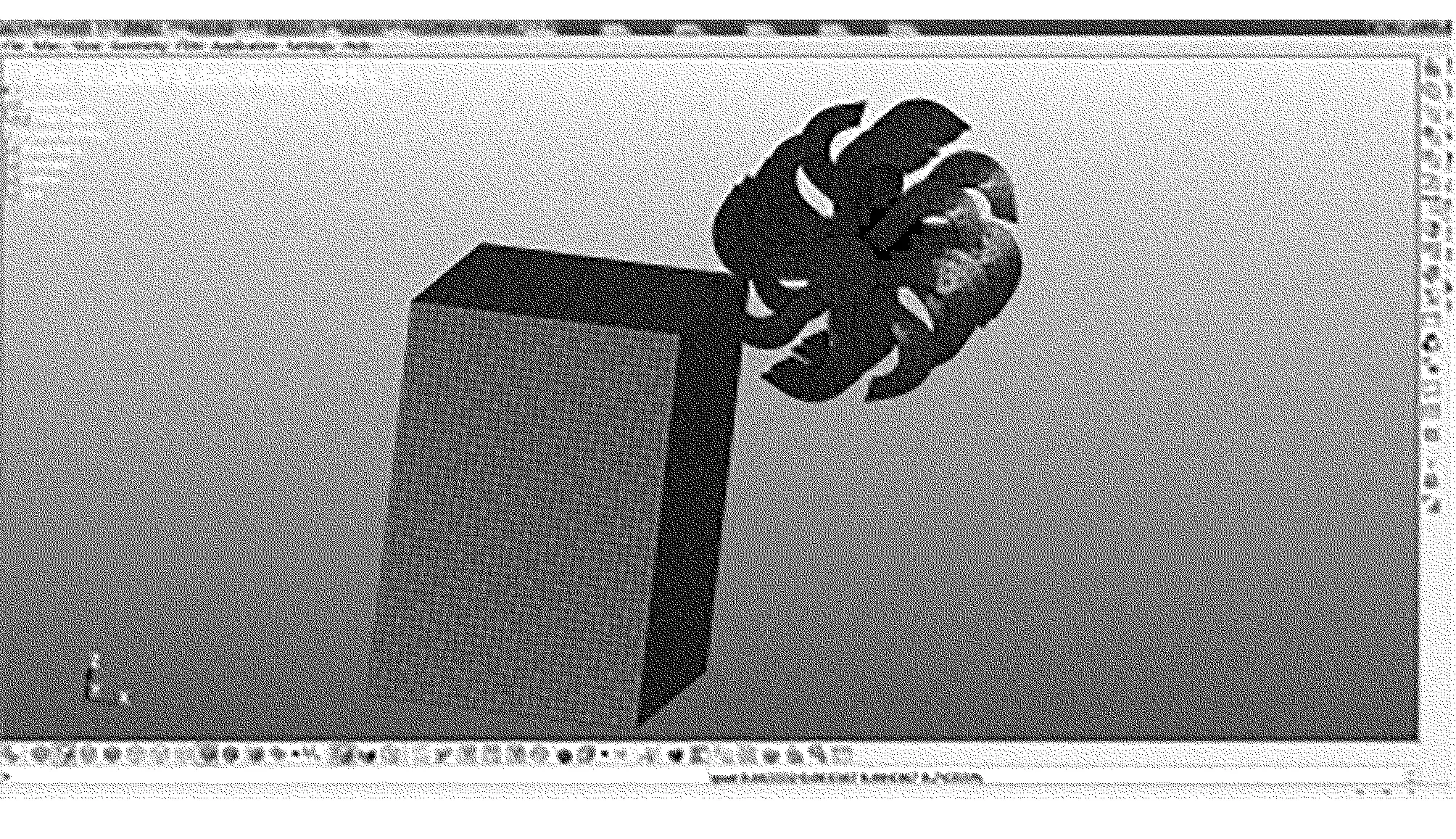

中耕施肥机是通过旋耕刀的旋转切削运动来工作的,刀轴通常选用结构钢,旋耕刀片选用 65Mn钢(旋耕刀具参数如表1所示),其强度高、耐磨性好、不易磨损或折断。导入实体模型到 ANSYS中,采用0.10mm单元格对网格进行划分,刀柄通过安装孔固定于刀座上,如图2所示。

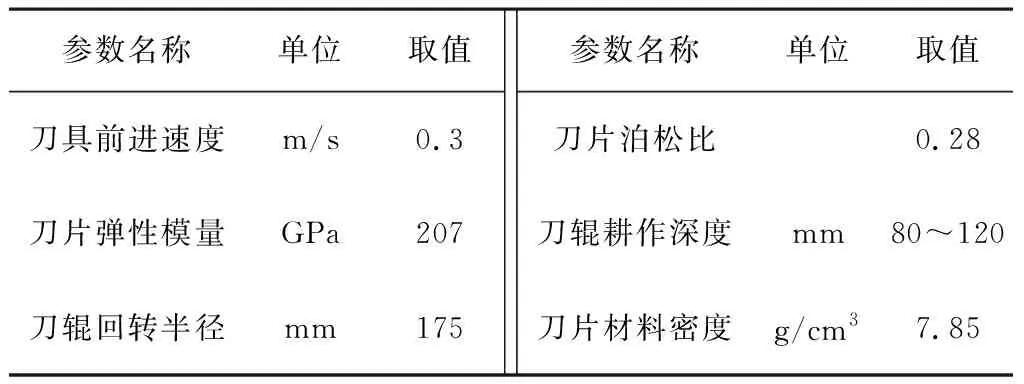

表1 旋耕刀具参数Table 1 Rotary tillage tool parameters

图2 网格划分Fig.2 Mesh generation

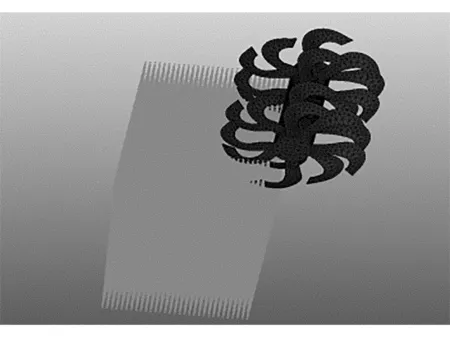

将ANSYS旋耕刀具保存为K文件格式并导入LS-PREPOST进行前处理[8],分别定义旋耕刀具和土壤的材料、单元属性、旋转刀具与土壤的边界、接触条件、速度,并添加全积分的壳单元算法和SPH算法等的定义,如图3所示。定义完成后,导出K文件并通过ANSYS LS-DYNA求解器进行求解计算,通过LS-PREPOST查看求解结果如图 4、图5 所示。

图3 旋耕刀辊切削土壤效果图Fig.3 Effect Chart of Rotary Tiller Roller Cutting Soil

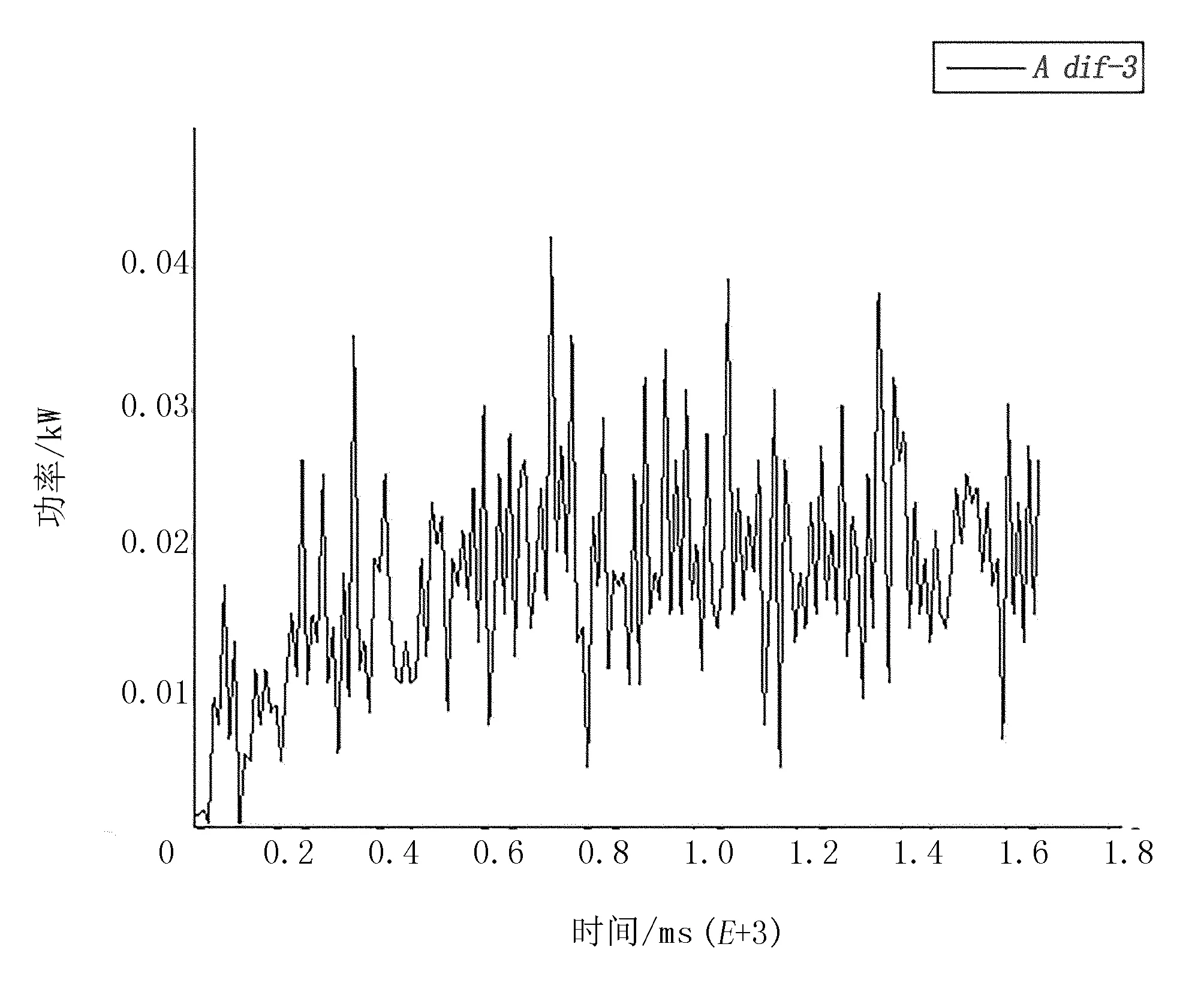

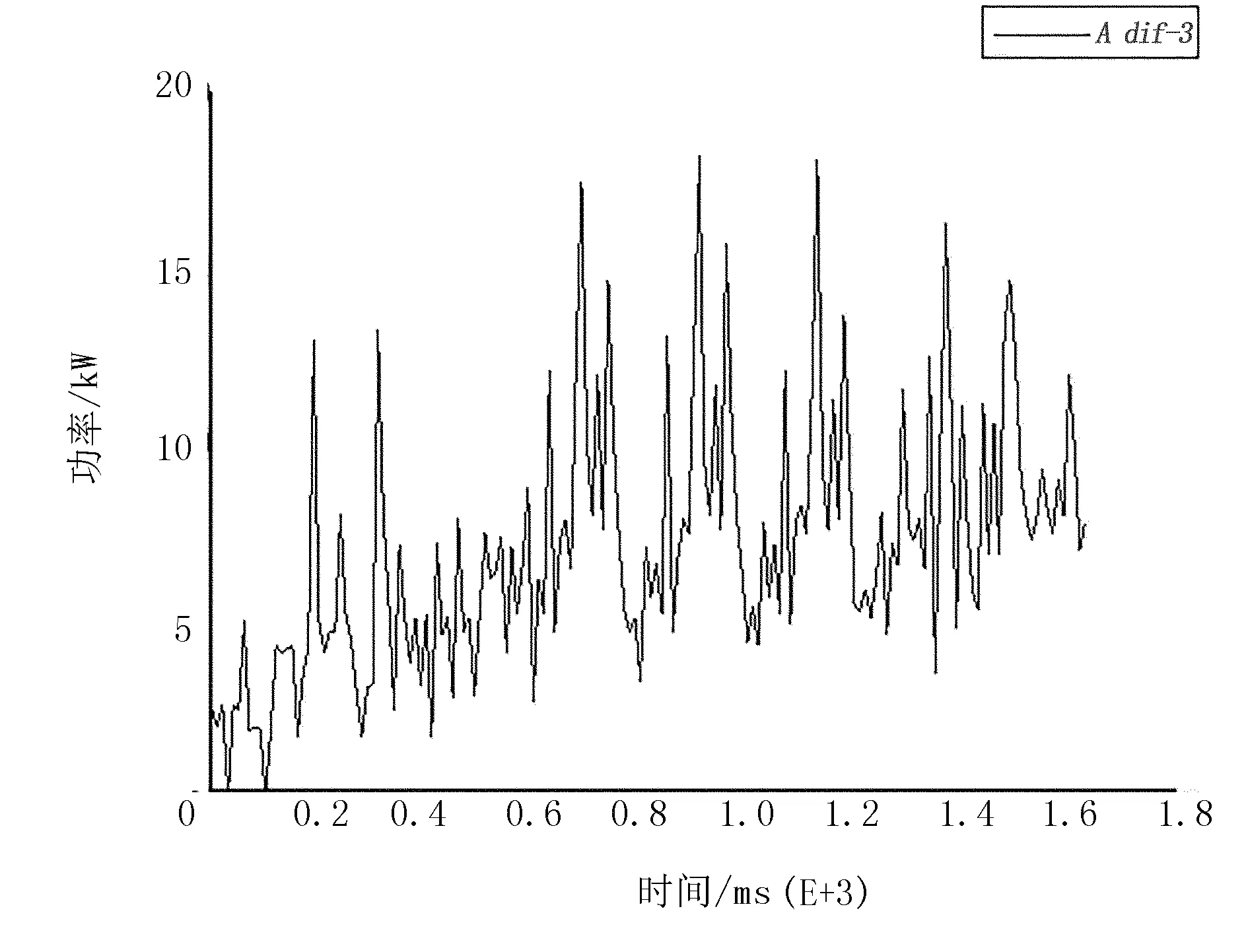

由图4、图5可以看出:在碎土刀具切削土壤的初始阶段,弹性变形也处于初始阶段;随着碎土刀具与土壤的接触面积不断增加,碎土刀具克服土壤的弹性变形,土壤切削阻力逐渐增大;在碎土刀具克服土壤的弹性变形阶段后,土壤出现塑性变形,土壤结构遭到破坏,发生初始时效,碎土刀具受力在一定范围内波动,不再增加。开始时,切削力曲线比较稀疏;随着时间增加,切削力曲线比较均勾,主要是因为开始时接触并切削土壤刀片较少;随着时间增加,均匀布置的旋耕刀依次切削土壤,切削力变得均匀稳定。

图4 切削力曲线Fig.4 Cutting force curve

图5 切削力矩曲线Fig.5 Cutting moment curve

4 试验及其结果分析

4.1 试验条件及环境

为了验证该中耕施肥机设计的合理性,采用上述设计,按照中华人民共和国机械行业标准 JB/T 8576-1997《旱田中耕追肥机 技术条件》试验方法对中耕施肥机进行试验并测算[9]。在云南省陆良县试验基地进行田间试验和整机性能测试,试验区域为100m×25m的地块,土壤质地为壤土,试验耕深设为15cm[10]。

4.2 试验结果

本研究的目的是为了验证中耕施肥机的中耕和施肥的性能,所以先在硬地面上调节单行标准施肥量,并选择需要中耕施肥的马铃薯种植地块进行试验。试验时,分别采用高低两个挡位来改变实际作业速度,并对土壤碎土率进行测量计算。

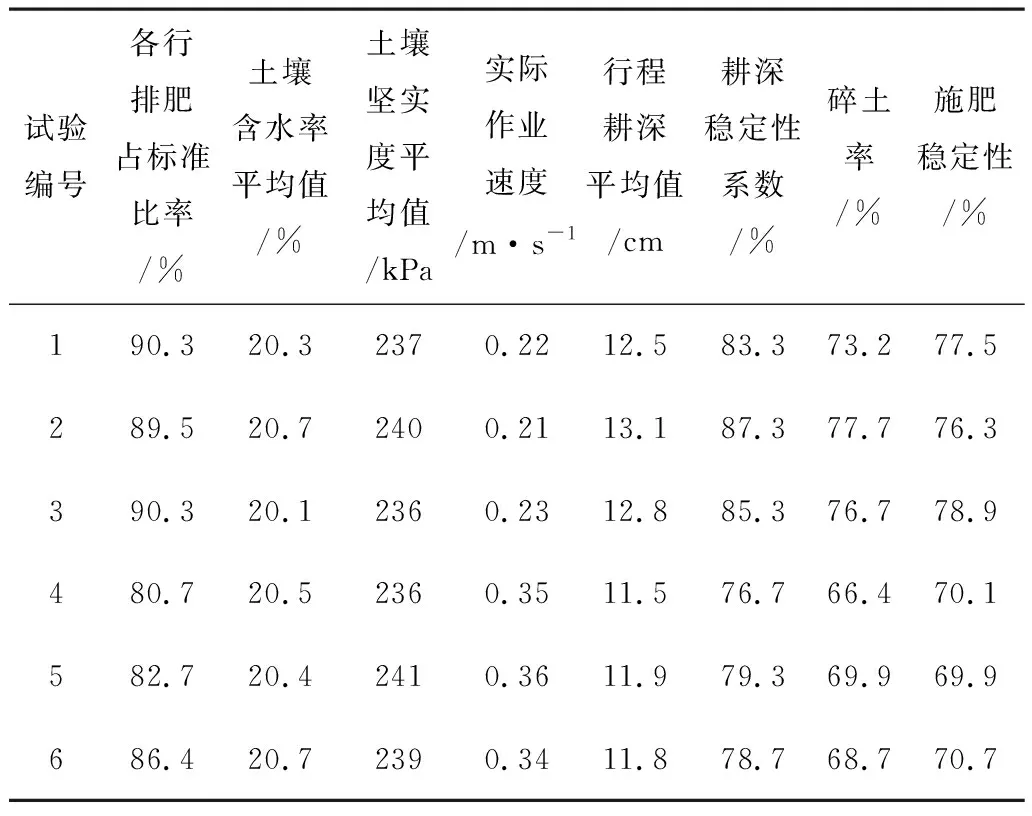

在试验组单行上随机取5个样方点进行排肥测量测算,发现个样方点排肥量基本一致,因此直接测量试验组各行施肥总量,作为计算排肥效果的依据。当土壤含水率平均值、坚实度平均值等条件保持基本一致时,通过计算求得各行施肥量在施肥标准中占的比例和土壤碎土率等,试验结果如表2所示。对比分析1、2、3和4、5、6两组试验可知:中耕施肥机作业速度一定程度上影响施肥效果和耕深稳定性,作业速度过高会降低排肥比率和耕深稳定性系数,应适当调高排肥量,来提高各行排肥量所占比率,从而提高中耕施肥机的作业效果。

表2 试验结果Table 2 Test result

5 结论

该中耕施肥机主要是针对我国丘陵和山地特殊地形地貌所设计的,适应于云南黏重土壤特性,能一次完成中耕过程中所需松土、施肥、培土及筑垄功能农艺要求。整机结构轻巧,易于转向,操作简单方便,工作稳定可靠,能够适应地形复杂地块,培土器符合马铃薯中耕过程中对培土的农艺要求。该中耕施肥机将中耕和施肥进行了有效组合,缩短了必要劳动时间,一定程度上提高了经济效益。