基于嵌入式ARM的肥料包装机控制系统的研究

2020-10-19邱永萍孙绪伟朱雪峰

邱永萍,孙绪伟,朱雪峰

(1.包头广播电视台,内蒙古 包头 014030;2.内蒙古中广旅游发展有限责任公司,呼和浩特 010030;3.内蒙古科技大学,内蒙古 包头 014010)

0 引言

目前,农业肥料的种类越来越多,包括有机肥、复合肥、磷铵、大颗粒尿素、多孔硝胺、重钙、BB肥、磷肥、钾肥及各种混配肥等,包装的市场越来越大,越来越多的肥料生产企业选择使用肥料包装机包装生产。传统的肥料包装机侧重于机械方面,采用螺旋传动,生产效率低下,运行过程中易挤死,造成停车故障,且维护不方便,称量不准确,包装过程常常取决于操作人员的经验。为此,以嵌入式ARM为主控制器,研发了一套肥料包装机控制系统,旨在提高肥料包装的精准度和效率。

1 肥料包装机结构与工作原理

1.1 整体结构

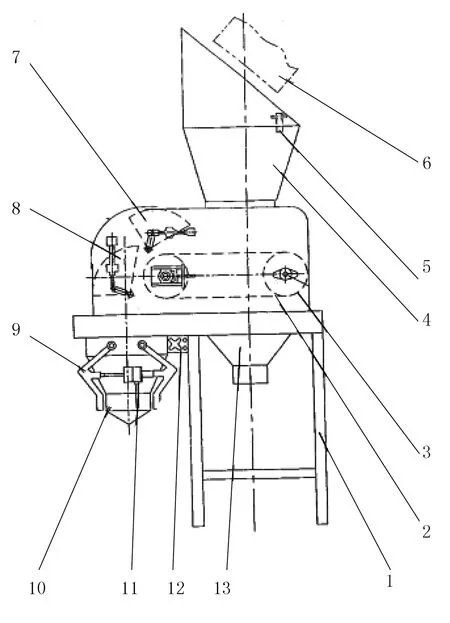

肥料包装机用于有机肥料的自动包装,包括机械结构和控制系统两部分。其中,机械结构功能是为包装作业流程提供结构支撑,主要包括供料、上料、定量给料、秤斗、打料电机、横封、纵封、送料机、传送系统、送膜与拉膜传动结构、打印机构等单元;控制系统用于操纵整个机器的正常运作,主要包括信号采集电路、核心处理器、伺服电机、人机交互等。肥料包装机整体机械结构如图1所示。

1.机座 2.料箱 3.传送系统 4.上料斗 5. 接近开关 6.送料机 7.限料机构 8.停料机构 9.夹紧开关 10.下料斗 111.停止开关 12.压力传感器 13.废料斗图1 肥料包装机整体机械结构Fig.1 The overall mechanical structure of fertilizer packaging machine

肥料包装机开始工作时,送料机将待包装的肥料原料送入到上料斗,接近开关监测到上料斗内物料,便开始向下传送物料,在料仓内由定量给料机进行精准给料处理;经过秤斗的精确计量后,当符合质量误差范围后,使物料由下料斗卸到包装袋内,最后由横封、纵封完成封口操作。肥料包装机实物图如图2所示。

图2 肥料包装机实物图Fig.2 The physical diagram of fertilizer packer

1.2 执行结构设计

肥料包装机机械执行结构主要包括计量机械装置、横封与纵封装置、送膜与拉膜传动机构、气动控制模块等4部分。其中,重要的部分为计量机械装置和气动控制部模块。

1)计量机械装置。定量给料机由数字显示表、标定及调校设施、秤架、称重传感器、速度传感器、配料秤的密封罩、支撑架、变频调速电机、控制器等组成。

定量给料机的工作原理为:首先由称重传感器测量称重秤架上的物料质量,测速传感器测量传送带的转动速度,然后将两个信号送入微处理器,计算出肥料包装的累计量和瞬时流量,由处理器将该流量与设定流量进行比较,最后微处理器输出信号控制变频器调速,达到定量给料的要求。该设备的优点为:结构简单,精度较好,投资较低,维护成本低,调校容易;缺点为:密闭性差,易漏料、扬尘,造成环境污染。

2)气动控制模块。该肥料包装机多处运动部件采用气动动力驱动,具有动作快捷、结构简单及维护方便等优点。工作时,嵌入式控制系统进行实时控制,气缸工作压力可通过气源三联件无级调整,气缸动作速度可通过节流阀快速调整。

2 肥料包装机伺服传动的数学模型

肥料包装机采用定量给料机进行供料,而定量给料机的核心是伺服传动控制。肥料包装机伺服传动的原理为:在伺服驱动器速度控制模式中,通过对比伺服驱动器速度输出UP及通过质量增加推算到的电机转动速度UG,计算后得到ΔU=UP-UG;经过嵌入式控制器进行转换后,得到嵌入式控制器输出PWM脉冲信号和伺服驱动器的电枢控制电压U。在整个速度控制器的控制系统中,包含比例系数kA,其传递函数表达式为

(1)

其中,θM(t)为伺服电机的角位移量;kv为速度控制环的增益值。

为了实现对伺服驱动器的动态控制,结合嵌入式控制和模糊PID技术,在包装机ARM控制系统上应用模糊PID控制算法,目的是将被控对象的控制量进行等级离散化,利用PID的良好静态控制效果,在线对PID参数进行修改。定量配重系统模糊PID控制的功能是根据目标定量值和称重秤测得实际值去控制电机的转速,从而实现定量给料系统的精准计量。模糊PID控制的定量给料系统如图3所示。

图3 模糊PID控制的定量给料系统框架图Fig.3 The frame diagram of quantitative feeding system based on fuzzy PID control

定量配重系统的主要任务是在计量精度满足要求的前提下,加快包装速度。但是,定量给料机转动的速度越快,单位时间内下的物料会越多,计量精度也就会越低。因此,计量精度和电机转动速度是一对矛盾体,需要模糊自适应整定控制器动态进行调节。

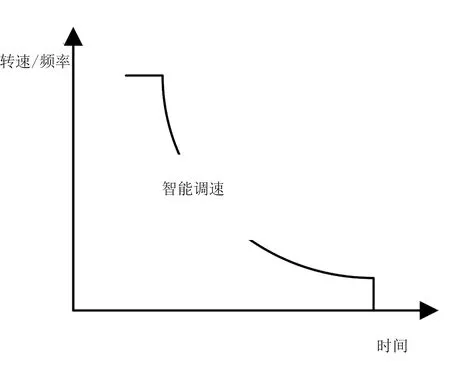

本文以每袋产品包装质量是50kg、精度要求为±0.2%为例进行设计。由于包装下料是一个单向逼近式的过程,根据要求系统采用粉料动态快速测量及自校准技术,引入闭环复合无级调速方法,根据称量质量进行实时高精度控制。此外,系统无级调速装置可提高包装速度,在质量达到目标值的90%(即45 000g)时前,全速加料;到限量时,根据经验曲线和称量值,智能逐步减少加料速度,直至加料过程完成。控制电机转速与时间曲线如图4所示。

图4 伺服电机智能控制转速曲线图Fig.4 The intelligent control speed chart of servo motor

3 肥料包装机控制系统的设计

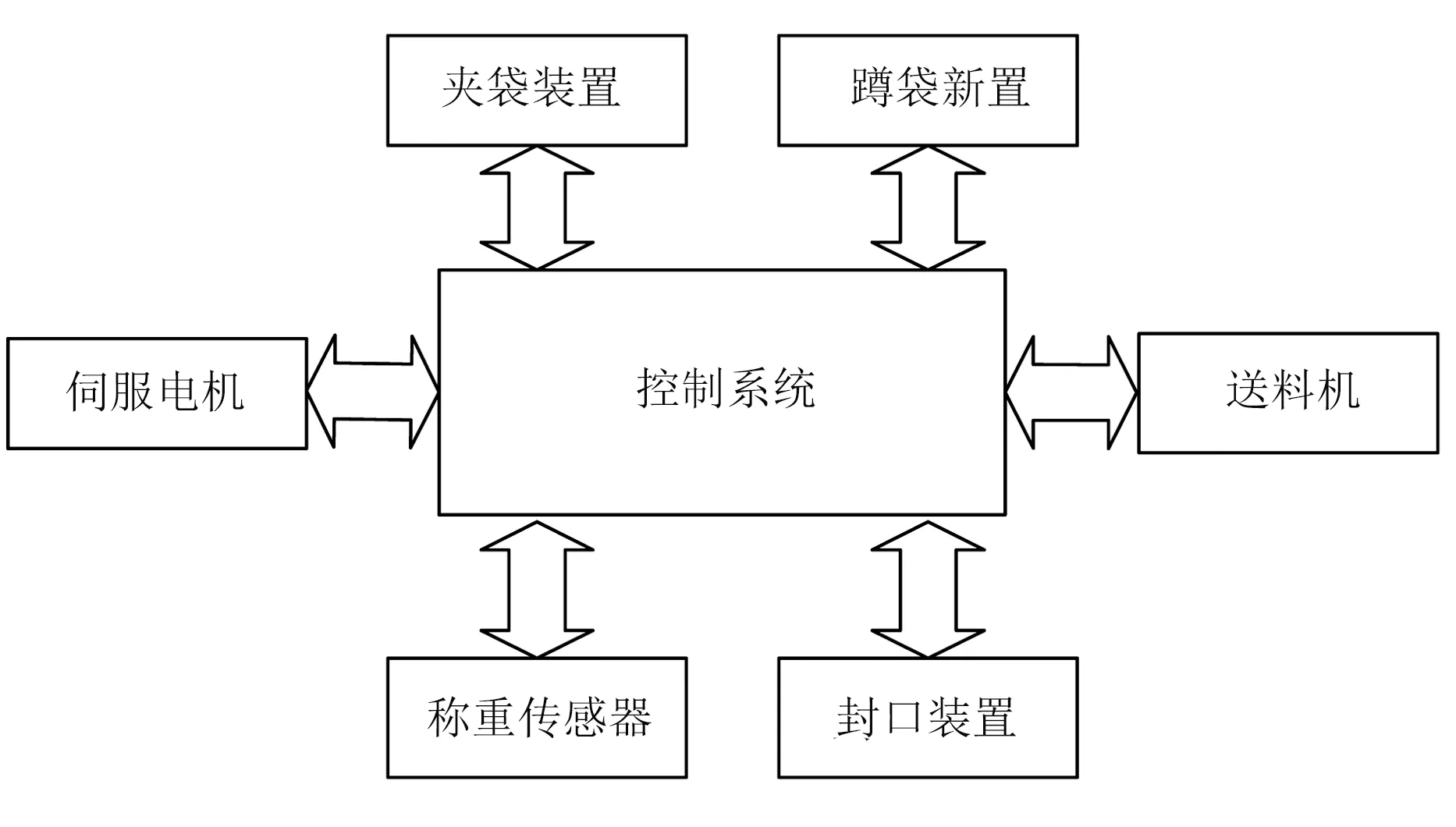

肥料包装机控制系统的核心主要负责整个系统的开启、关闭、采集秤斗质量信息和控制各个传感器的开关等,以协调各个机械装置的正常运转。肥料包装机控制系统整体框架如图5所示。

图5 肥料包装机控制系统整体框架图Fig.5 The overall framework for control system of fertilizer packaging machine

3.1 肥料包装机控制系统硬件设计

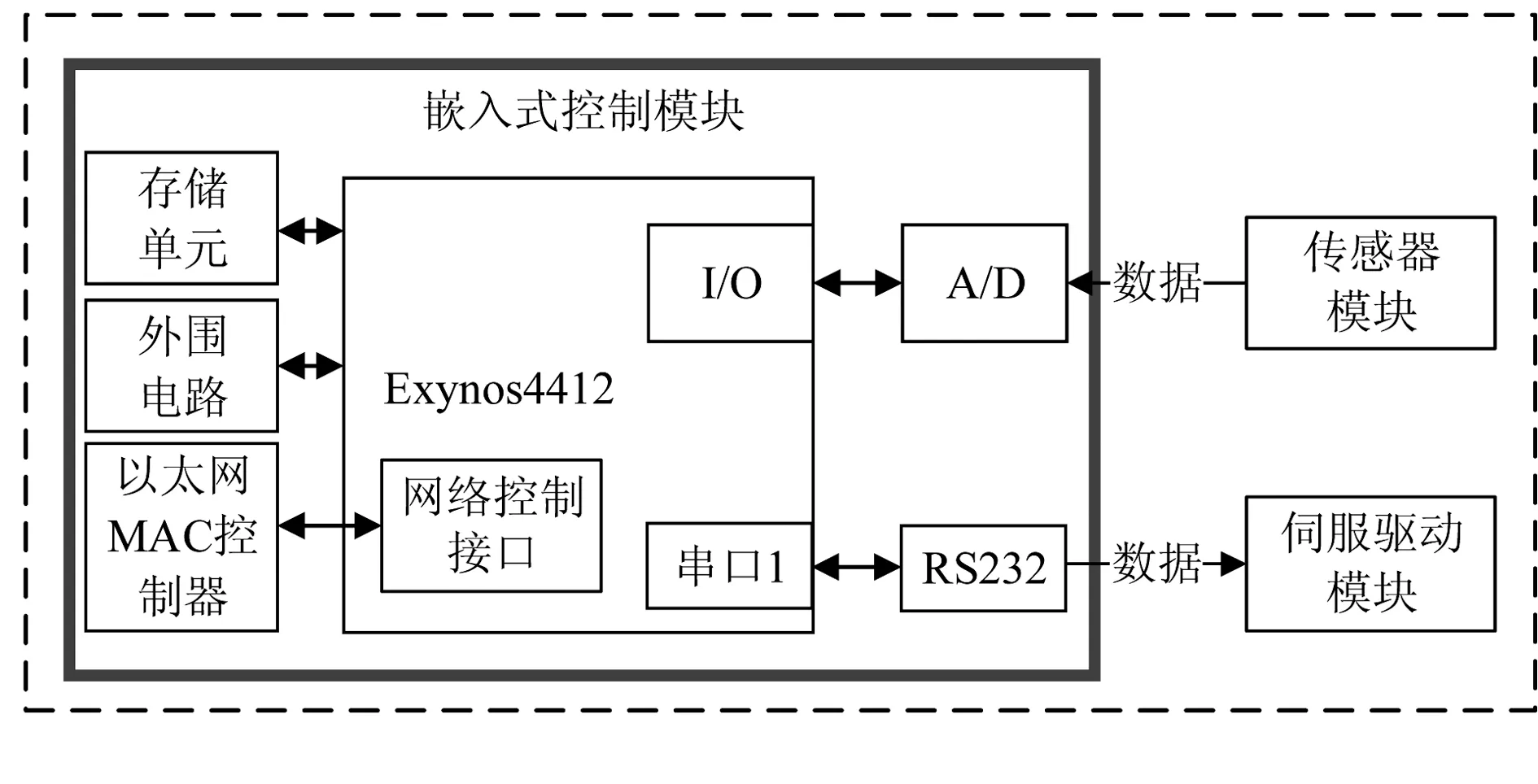

1)嵌入式ARM处理器。肥料包装机控制系统的硬件部分主要由嵌入式控制模块、传感器模块和伺服驱动模块等组成,嵌入式控制模块采用ARM Cortex-A9内核体系的四核微处理器Exynos4412。肥料包装机控制系统硬件框架如图6所示。

图6 肥料包装机控制系统的硬件框架图Fig.6 The hardware frame diagram for control system of fertilizer packaging machine

2)伺服电机。肥料包装机控制系统要求对伺服电机转速具有非常高的控制精度,本文采用HSV1-120-F3伺服驱动器,其额定输出为1.5kW,输入电源为AC380V。Exynos4412微处理器采用RS232接口和伺服控制器进行操作的指令转换,控制方式单一,稳定性高。Exynos4412与伺服驱动器连接示意如图7所示。

3)称重传感器。称重传感器模块是肥料包装机控制系统中的核心部件,其精准度、灵敏度对系统的性能结果具有重要的影响。称重传感器主要由弹性敏感元件和电阻应变计组成:前者主要是将肥料的压力转化为弹性体的应变值,后者则是将前者的应变值实时转换为电阻变化值。称重传感器的工作原理是:由弹性敏感元件和电阻电桥将物体的质量转换为可以测量的微弱电信号。

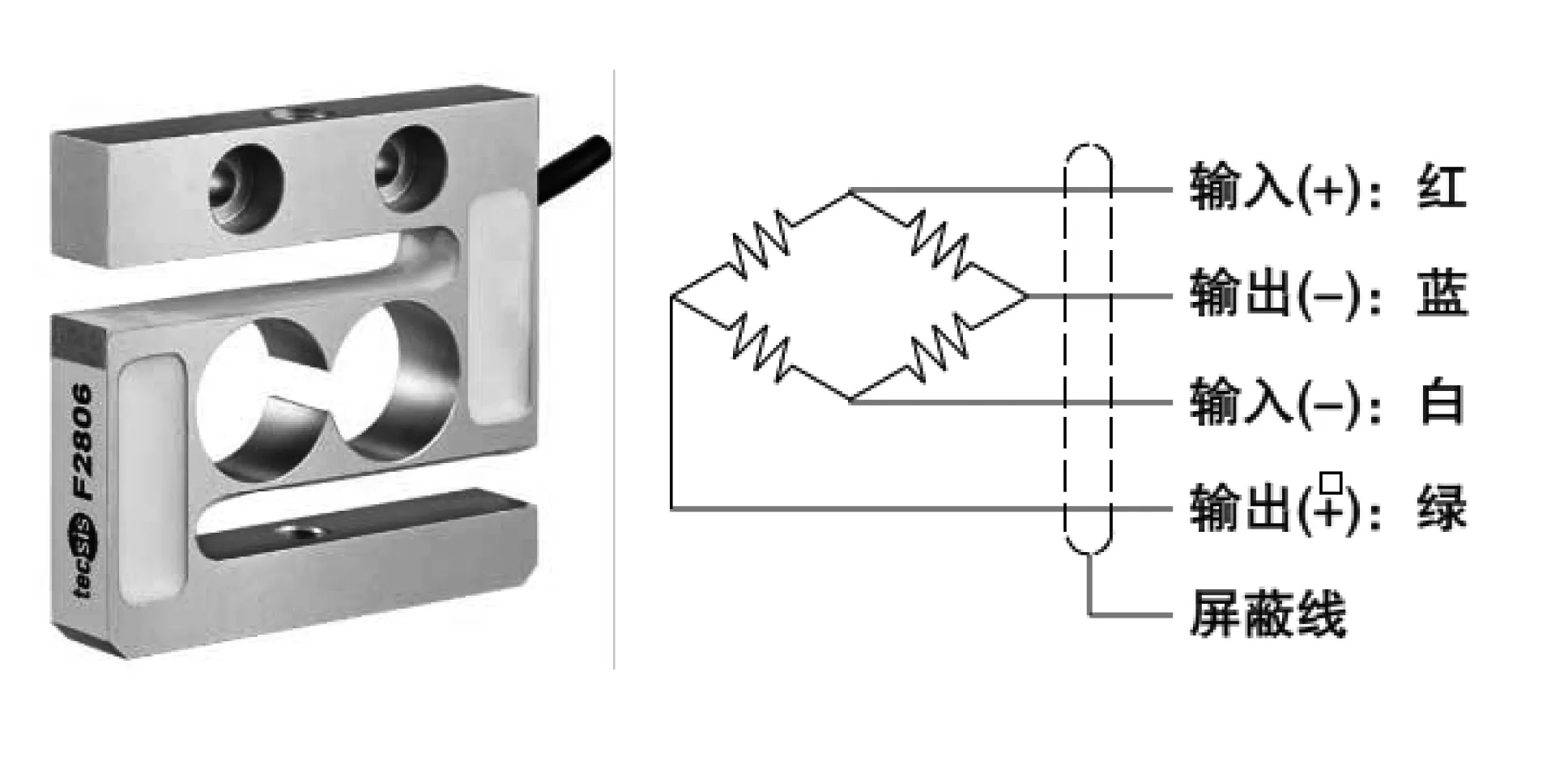

根据设计需要,称重传感器选用的是美国Tecsis公司的拉压双向的F2806系列称重传感器,采用合金钢材料制造,硅橡胶密封,表面阳极化,耐腐蚀性好。F2806最大量程范围为1~200kg,适合多种精度等级的工业测量系统。F2806实物图与内部原理图如图8所示。

图8 F2806实物图(左)与内部原理图(右)Fig.8 F2806 physical diagram (left) and internal schematic diagram (right)

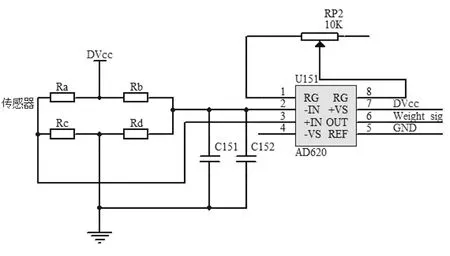

系统中称重传感器电路采用并联方式,并联方式可以大大降低器件输出阻抗,提高整个系统的抗干扰能力。F2806电路设计如图9所示。

图9 F2806电路原理图Fig.9 The schematic circuit diagram of F2806

3.2 肥料包装机控制系统软件设计

肥料包装机控制系统采用PID多级智能给料方式,给料系统采用肥料动态快速测量及自校准技术,引入闭环复合PWM调速方法,根据称量质量进行实时高精度控制。此外,研制了伺服调速装置提高包装速度:在达到限量前,全速加料;到限量(快接近总量)时,根据经验曲线和称量值,智能逐步减少加料速度,直至加料过程完成。肥料包装机控制系统软件主流程如图10所示。

图10 肥料包装机控制系统软件主流程图Fig.10 The main stream chart of control system software for fertilizer packer

4 实验结果与分析

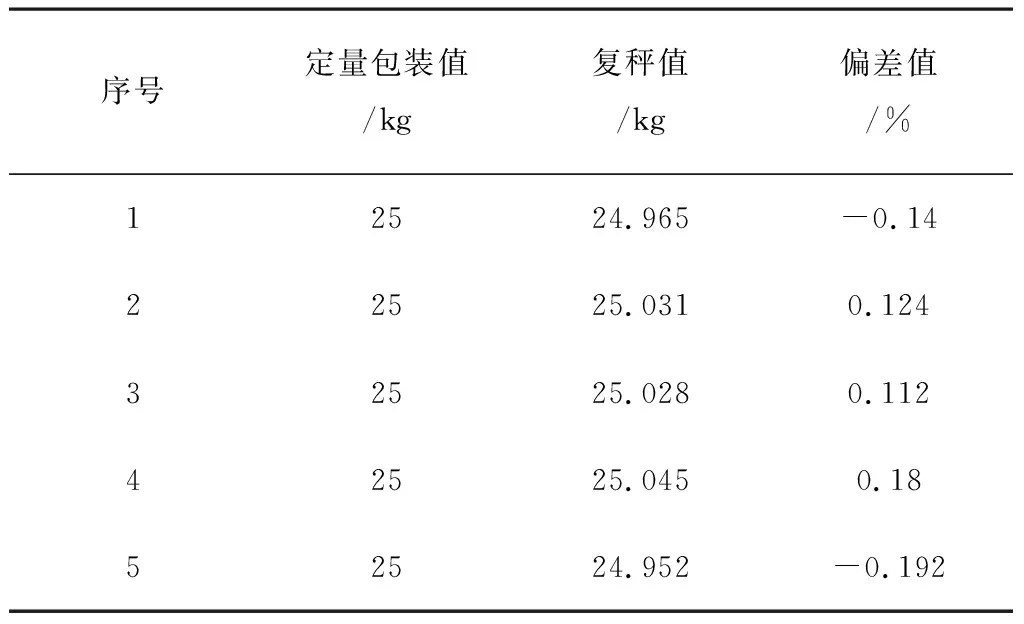

为了验证肥料包装机控制系统的精度值和可行性是否满足设计需求,进行了肥料包装实验,包装定量值设定为25kg。实验前,准备1台Exynos 4412嵌入式控制系统,其固化了采用模糊PID控制的定量配重程序。另外,准备1台量程为100kg、精度为0.001kg的静态电子台秤,为包装成袋的产品进行复秤。包装结束后,随机抽取了5包包装完成的肥料进行了复秤,结果如表1所示。

表1 肥料包装实验结果Table 1 The experimental results of fertilizer packaging

在实验中,所选取的5包肥料中,复秤的偏差值均在±0.2%以内,精准度较高,满足系统精度要求。

5 结论

基于ARM Cortex-A9内核体系的四核微处理器Exynos4412,设计了肥料包装机控制系统,从肥料包装机的结构设计、伺服传动的数学模型,到Exynos4412嵌入式的软硬件设计进行了多方面的研究。为了验证该控制系统的精确度和可行性,对基于嵌入式ARM的肥料包装控制系统的精确度进行了测试,结果表明:系统包装的偏差值均在±0.2%以内,精准度较高,满足系统精度要求。