基于Inventor 的大蒜根颈切割机有限元仿真设计

2020-10-19任晓智李福敏岑光杜毕天滋李有立沙诗琴

任晓智,李福敏,岑光杜,毕天滋,李有立,沙诗琴

(广西大学 机械工程学院,南宁 530004 )

0 引言

我国的大蒜产量占全球总产量的70%以上,行业发展良好,市场空间广阔。大蒜收获过程中,在挖掘、清土过后需要切除大蒜的蒜颈和根须,目前切去大蒜的根须和茎叶采用手工处理,主要用剪刀剪去或用刀割去,操作不安全,且效率低、强度大。现在的市场上专门解决这个问题的农业机械较少,急需一种安全、有效的大蒜根茎切割装置来方便蒜农们对大蒜收获时的处理。

为了解决大蒜人工切根劳动强度大、效率低的问题,设计了一种大蒜根茎切除装置,实现了自动化大蒜根茎切割机的物流传输功能和根茎切除功能。同时,利用Autodesk Inventor建立虚拟仿真模型,对设计方案进行了有限元仿真和分析,提前预测验证大蒜根茎切割机机械结构运转过程的可行性和其主要零部件材料是否满足强度及刚度要求。另外,对大蒜丝根切除机进行实物样机的试验,获得数据,结果表明:该机在满足农业收获需求的前提下实现了自动化大蒜根茎切除。

1 设计原理及机构

1.1 设计原理

大蒜根茎切割机是一种能够实现大蒜根须和蒜颈机械化切除的农业机械设备,总体运动主要包括刀具的上下往复切割运动、链条带动的传输运动,以及连接二者的齿轮联动机构运动。本装置各机构配合实现了对大蒜根须和蒜颈的切除及大蒜的传输功能,如图1所示。

1. 驱动电机 2.不完全齿轮 3.齿条 4.回位弹簧 5.单向齿轮 6.剪切支撑板 7.储存筐 8.轴承座 9.链轮 10.链条 11.机架 12.刀片 13.刀具支撑架 14.滑块 15.连杆 16.驱动盘图1 大蒜根茎切割机的三维造型Fig.1 Three dimensional modeling of garlic rhizome cutting machine

1.2 刀具剪切机构设计

在进行大蒜根茎切割机的设计时,设计了以对心曲柄滑块机构为关键部件的刀具切割机构,以实现刀具的上下往复运动。本装置的刀具切割机构如图2所示。其中,刀具的剪切速度v1=75.36mm/s,此切削速度稍大于人工的瞬时切削速度,可以满足大蒜切割过程的切口质量,保证了切割的可行性。

1. 驱动电机 2.不完全齿轮 3.齿条 4.回位弹簧 5.单向齿轮 6.剪切支撑板 10.链条 12.刀片 13.刀具支撑架 14.滑块 15.连杆 16.驱动盘图2 刀具切割机构三维模型图Fig.2 Three dimensional model diagram of cutter cutting mechanism

1.3 传输机构的设计

传输机构的作用是将大蒜不断地送入刀具切割机构完成切割,需要保证运输过程能为剪切支撑板提供足够的刚性和稳定性。传输机构的传输动力来源于链轮和链条,链轮的分度圆直径为61.79mm,齿数为10,两链轮的中心距为380mm。剪切载运板的作用是运载大蒜与切割时起到支撑作用,每两块剪切载运板之间的间距为58mm。通过计算可知:单向齿轮每切换1个工位需要转动的角度为107.61°,即

式中dx—剪切载运板的间距(mm);

d—链轮的分度圆直径(mm);

δ—切换1次工位链轮需要转动的角度(°)。

1.4 齿轮齿条联动机构的设计

采用不完全齿轮将电动机的连续转动转化为间歇传动,齿条的作用是将机架上部的电动机的动力传到下部。采用单向转动齿轮可以使齿条回位时不影响传输链的单向传动。

式中φ1—不完全齿轮有效驱动角(°)。

单向齿轮的分度圆和不完全齿轮的分度圆直径相同,所以单向齿轮的回转角度为108°,此角度可以实现大蒜根茎切割机的齿轮齿条联动机构工位的准确切换。齿轮的主要参数如表1所示。

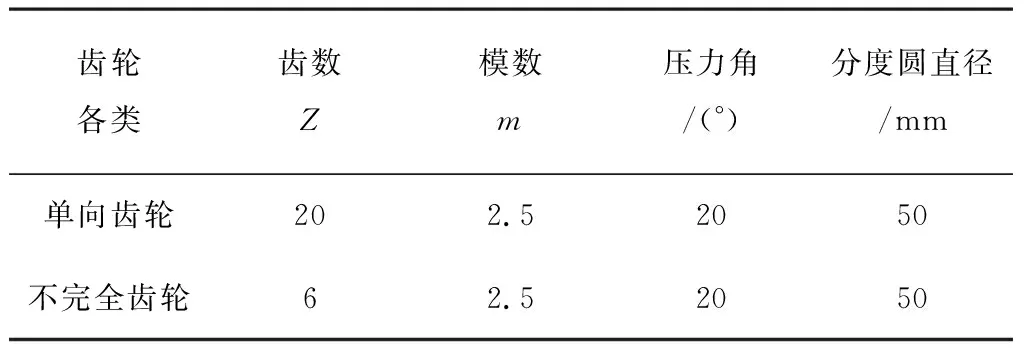

表1 齿轮的主要参数Table 1 The main parameters of gears

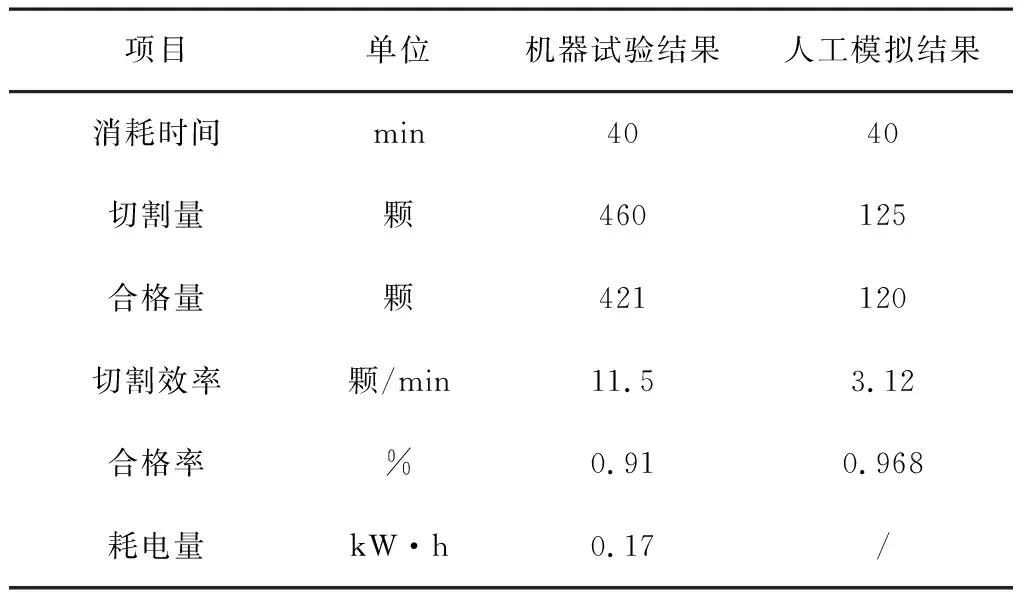

表2 大蒜根茎切割机性能试验结果Table 2 The performance test results of garlic rhizome cutting machine

2 大蒜根茎切割机及其部件的有限元分析

2.1 建立有限元模型

将Inventor建立的三维模型直接在Inventor中进行有限元分析,根据大蒜根茎切割机的工况需求,选择材料为45钢及灰口铸铁等。采用六面体网格划分的方法,对大蒜根茎切割机整机进行网格划分,通过Inventor网格划分功能生成有限元模型。网格模型的元素总数为269 179,节点数为488 630,如图3所示。

图3 大蒜根茎切割机整机网格划分模型Fig.3 The mesh generation model of garlic rhizome cutting machine

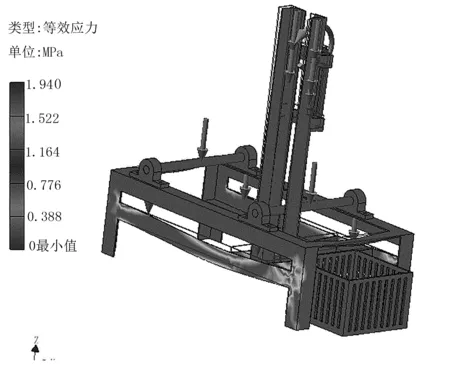

2.2 支撑机架的有限元应力分析

支撑机架决定了大蒜根茎切割机运转的稳定性和可靠性。根据材料相关系数,定义材料为灰口铸铁,材料的杨氏模量为90GPa,泊松比为0.3,密度为7 150kg/m3。根据电动机、驱动盘、连杆切割刀具、剪切载运板及链轮链条的重力分布,同时考虑剪切力对机架带来的影响来定义载荷,载荷分布如图4、图5所示。同时,生成Mises等效应力云图。观察等效应力云图可知:支撑机架的最大应力位置在下方支撑脚架的直角连接处,最大应力为3.041MPa,小于灰口铸铁的极限应力;位移最大量为0.065 91mm,小于灰口铁的许用挠度,安全系数>15。由此可以保证使用的强度要求和安全性。

图4 整体支撑机架等效应力云图Fig.4 The mises equivalent stress cloud chart of garlic rhizome cutting machine frame

图5 整体支撑机架机架位移云图Fig.5 The displacement chart of integral support rack rack

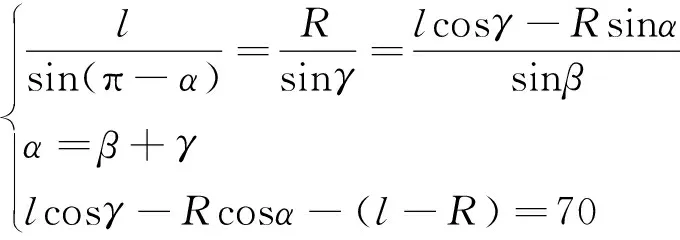

2.3 对刀具切割机构的有限元应力分析

刀具切割机构的功能是切除大蒜的根须和蒜颈,其力学性能关系着大蒜根茎切割机的工作质量和工作稳定性。因此,取电动机功率为250W,电动机经过方形齿轮减速机减速过后的转速为14r/min。假设连杆为理想二力杆、刀具切割过程近似为匀速,本文设大蒜前端根须部分的直径为d1=25mm,后部蒜颈部分的直径为12mm。根须部分的屈服极限为σs1=67kPa,蒜颈部分的屈服极限σs2=36kPa,通过以下计算可求得刀具所受到的剪切力,即

式中l—连杆长度(mm);

R—驱动盘等效曲柄长度(mm);

α—驱动盘转角(°);

β—连杆与等效曲柄夹角(°);

γ—连杆与切割刀具的压力角(°);

T—电机转矩(N·m);

F1—连杆受力(N);

F2—刀具切割力(N);

mX—刀具及切割部件质量(kg)。

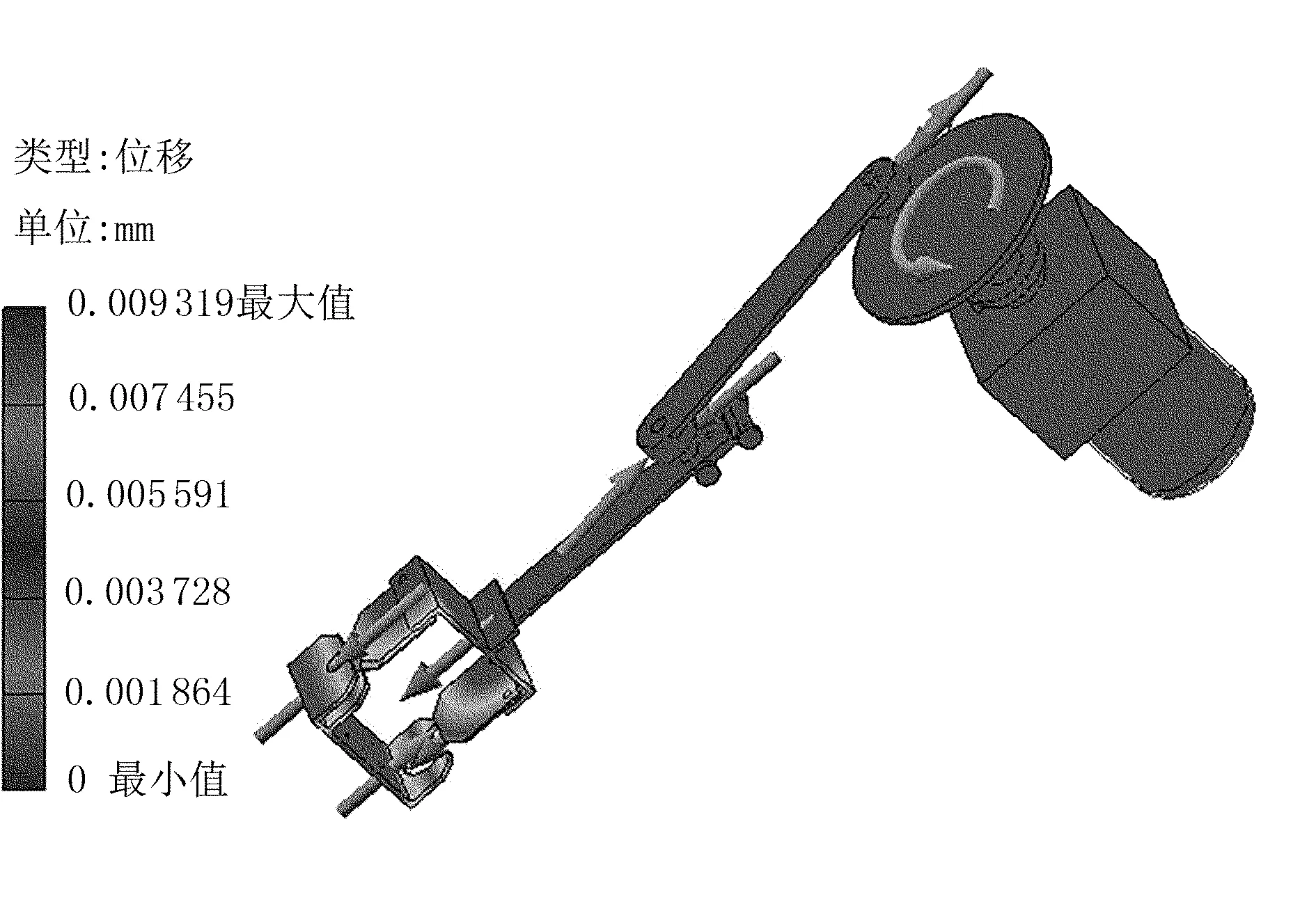

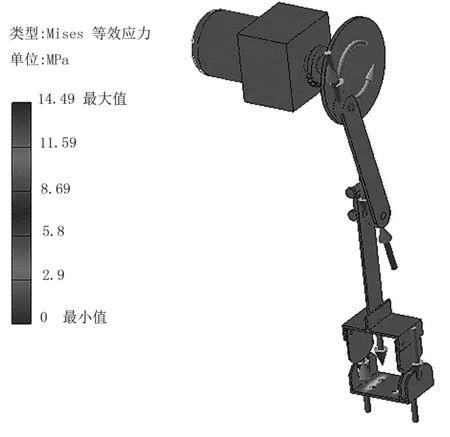

通过以上计算,可以求得切割时各零件的几何关系,即α=120°,β=106°,γ=14°;并可以近似求得连杆所受载荷和刀具所受载荷,即F1=52.10N,F2=50.56N,电动机所提供的最大转矩为81.85N·m。通过Inventor Professional 2016建立有限元网格模型,定义刀具为碳素合金钢,驱动盘连杆等零件定义为45钢。通过上述计算施加力和载荷,通过Inventor分析功能生成有限元应力云图,如图6、图7所示。

图6 刀具切割机构形变位移云图Fig.6 The deformation and displacement nephogram of cutter cutting mechanism

图7 刀具切割机构等效应力云图Fig.7 The deformation and displacement nephogram of cutter cutting mechanism

通过刀具切割机构的等效应力云图可知:最大应力在剪切载运板与传输链之间的螺钉连接处,其值为14.49MPa,45钢的许用应力为355MPa,满足使用要求;最大位移量为0.009 319mm,小于剪切载运板的许用挠度0.54mm,满足刚度的使用要求。

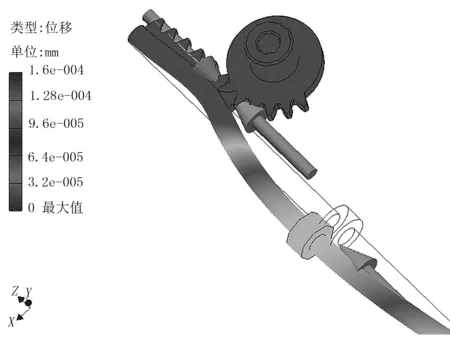

2.4 对齿轮联动机构的有限元分析

不完全齿轮驱动齿条产生的最大位移为dy=47.1mm,由于齿条向下运动会挤压回升弹簧,所以齿条对齿轮的齿形的挤压力的树直分量即为弹簧由于弹性变形所产生的弹性力F弹,则

F弹=k·Δx=10.25N

在Inventor中建立模型,定义材料为结构钢,自动生成六面体网格,以齿轮孔内壁为固定面形成约束,并施加在树直方向的由弹簧产生的弹力载荷。由于齿轮所受载荷取决于弹簧受压程度,所以取齿轮最后啮合的一个齿所承受的载荷可看成受力面所承受载荷的最大值,建立工况模型并求解分析。

通过应力云图和位移云图(见图8、图9)可知:最大应力为0.781 3MPa,最大变形为1.2×10-7m。已知结构钢的屈服强度为215~235MPa,屈服强度远大于最大应力,结构钢的弹性形变极限为1.14×10-4m>1.2×10-7m,所以齿轮联动机构满足弹性形变要求,并预留有一定的安全裕度。

图8 齿轮联动机构等效应力云图Fig.8 The equivalent force cloud chart of gear linkage mechanism

图9 齿轮联动机构形变位移云图Fig.9 The deformation displacement cloud chart of gear linkage mechanism

3 样机试验

对大蒜根茎切割机主要机构进行了有限元分析,以此来优化机械结构和各部分零件尺寸,从而保证最好的力学性能和安全性。制作出实物样机并测试,实物样机的工作效率为10~11颗/min,普通人工用剪刀切除根须和蒜颈的效率为3颗/min,大大减轻了劳动强度,实现了大蒜根茎切割的机械自动化,满足了蒜农对根须切除机器的需求。大蒜根茎切割机性能试验指标如表2 所示。

4 结论

1)大蒜根茎切割机具有优良的工作性能和安全性,工作效率约为人工的3.5倍,极大地降低了大蒜加工时的劳动强度。

2)设置了刀具切割机构和传输机构的联动机构,并通过仿真及实物验证其传动的精准度,保证了两者的配合精度,提高了自动化程度。

3)大蒜根茎切割机具有体积小、实用性高的特点,工作效率相对人工大大提高,满足了大蒜收获过程中对大蒜根须及蒜颈切除设备的需求。