基于PLC的果园气爆松土注肥机控制系统设计

2020-10-19马国梁奚小波张剑峰金亦富张瑞宏

马国梁,奚小波,单 翔,张剑峰,金亦富,张瑞宏

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

近年来,我国果树产业发展迅速,但是管理粗放,技术投入低,单位面积产量和效益不容乐观。在果树产业发展的过程中,技术推广是关键之一,实行精准技术和机械化、规模化,提高生产效率与优质果率,挖潜增值影响巨大[1]。在果树生长结果过程中,施肥作业对果实的品质及产量的影响至关重要,决定着幼龄树苗发育生长的态势[2-3]。施肥技术与施肥机械的落后造成作物不能最大限度地利用肥料且增加了肥料的损失率[4],果园产业的发展促进果园机械化发展,但我国水果优势产区与非优势产区的综合机械化分别水平不到20%、10%[5]。随着劳动力不断向城市进入,农村劳动人员数量越来越少,雇佣劳动力的成本也越来越高,人们对果树机械化施肥技术的需求也就越来越高[6]。

现有果树施肥机械中,开沟机械应用最为广泛,开沟作业的不足表现为耕作阻力大、易伤树木根系;果园地因常年不翻耕,土壤较板结,不利于天然降水的贮存,致使土内上下水气热得不到贯通,土壤毛细管破损,养分输送能力下降,土壤生物及有机质骤减,果树根系生长受阻[7-8]。因此,果园土壤深松十分必要,国内外已有研究利用气爆深松技术,在土壤内注入高压气体使土壤产生裂隙,从而打破犁底层,实现耕地的深松[9]。国内学者将气爆作用引入深松施肥机械中,但是研制出的机具多为独立操控作业和人工手持操作,自动化控制程度低,劳动负荷较大[10-11]。

本文设计了一种果园气爆松土注肥机控制系统,采用PLC系统提高整机控制程度,以期实现钻土、松土及注肥全过程自动化,减轻人工操作负担,提高机具作业效率。

1 机具结构及工作原理

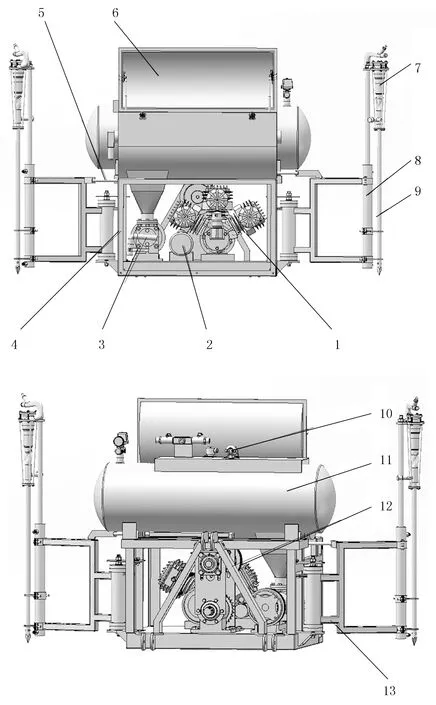

果园气爆松土注肥机主要由肥料罐、储气罐、空压机、机架、注射钻杆、液压杆、电动推杆、螺杆泵、控制传感器、动力输入装置、液泵及液压站等部件组成,如图1所示。

1.空压机 2.液压站 3.流量传感器 4.机架 5.电动推杆 6.液肥箱 7.气铲 8.液压杆 9.注射钻杆 10.气压传感器 11.储气罐 12.悬挂架 13.摆臂图1 总体机构图Fig.1 Overall structure of machine

图1不涉及传感器接线和具体液路管路连接,传感器的接线直接接到电控箱内。电控箱集中放置了电源开关、PLC控制器、数字量模块、继电器、模拟量模块、断路器、电流互感器、电流表及电压表等元件。

将程序下载到PLC的控制器中,启动后依次设置深度、气压、流量等参数。注肥机工作过程如下:程序初始化,机具开始工作,电动推杆推动液压杆与注射钻杆向两侧伸展,直到机构完全展开;气铲开始工作,注射钻杆在液压杆的辅助作用下开始下降钻土,通过深度传感器定位下降深度;当钻杆到达指定钻土深度时,控制器发出指令控制液压杆停止下降,同时气铲停止工作;空压机对气缸进行增压,气缸达到指定气压时气压传感器输出信号到PLC控制器中,控制空压机停止加压,接着打开气缸阀门进行气爆松土;执行完毕后,施肥阀门开启,由液泵将液肥抽出从钻杆施肥孔喷出,达到预设流量时流量传感器输出信号到PLC控制器中,停止施肥,钻杆自行收回,从而实现一系列自动钻土、自动松土、自动注肥及自动回收的功能。

2 控制系统硬件设计

2.1 系统组成及工作原理

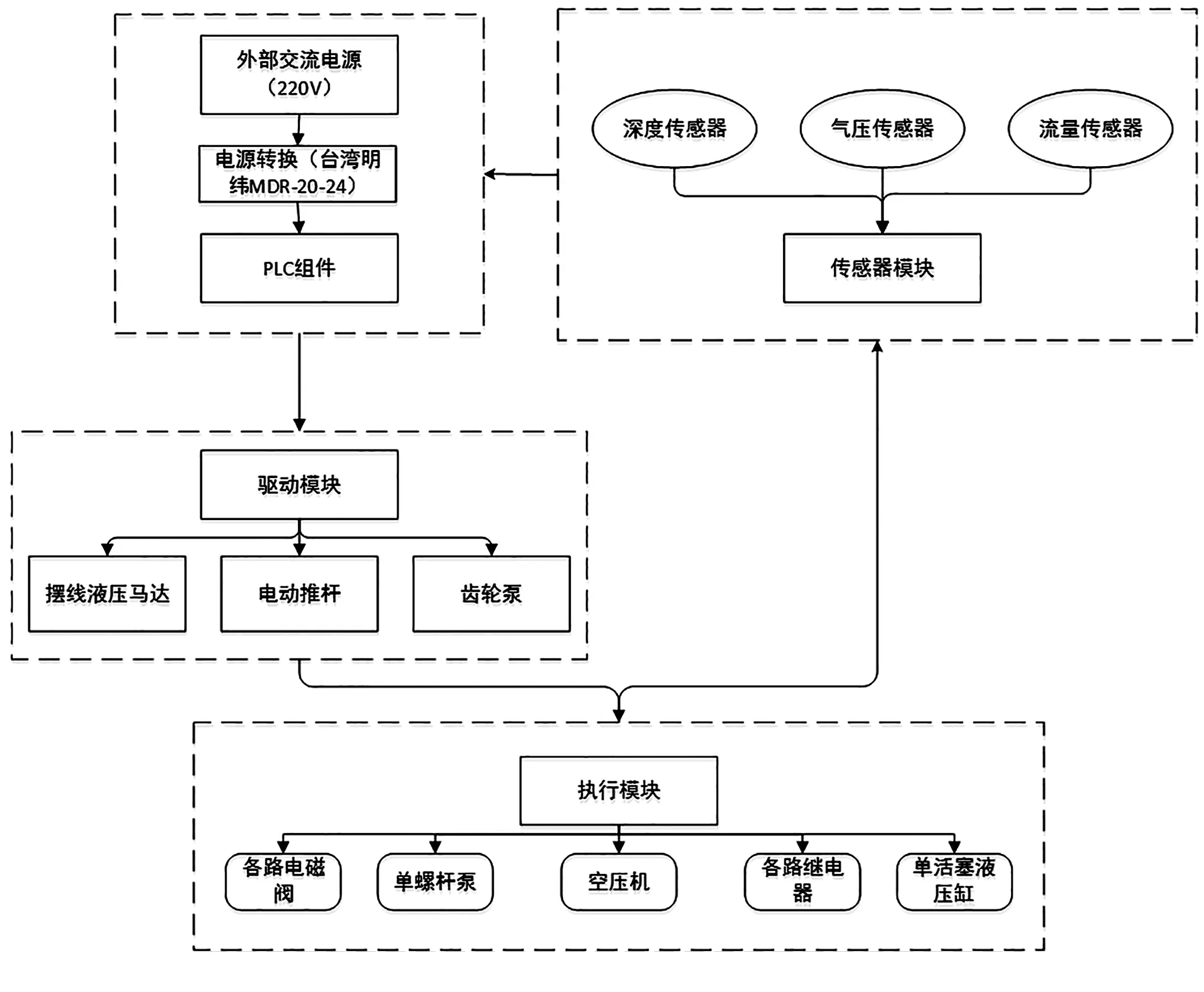

PLC控制系统包含硬件和软件。硬件主要由控制模块、执行模块、驱动模块和传感器模块组成,外加断路器等保护元件。控制模块使用西门子PLC作为核心控制器,包括CPU、开关量扩展模块、模拟量模块;执行模块包括空压机、单螺杆泵、各路继电器和施肥电磁阀、回流搅拌阀及气缸电磁阀等各路电磁阀;驱动模块包括摆线液压马达、电动推杆及齿轮泵;传感器模块由深度传感器、气压传感器、流量传感器组成。控制系统组成如图2所示。

图2 控制系统组成Fig.2 Control system

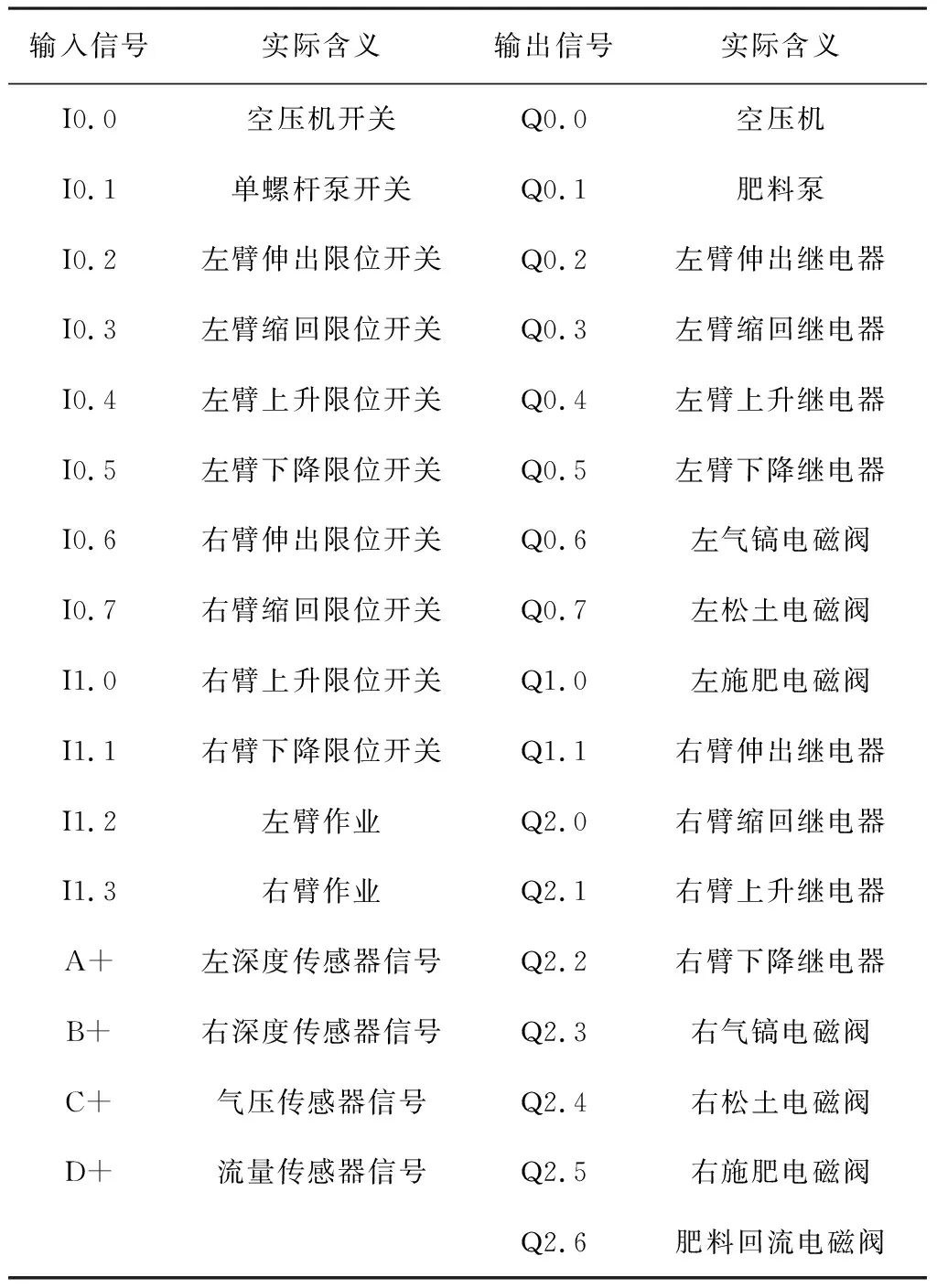

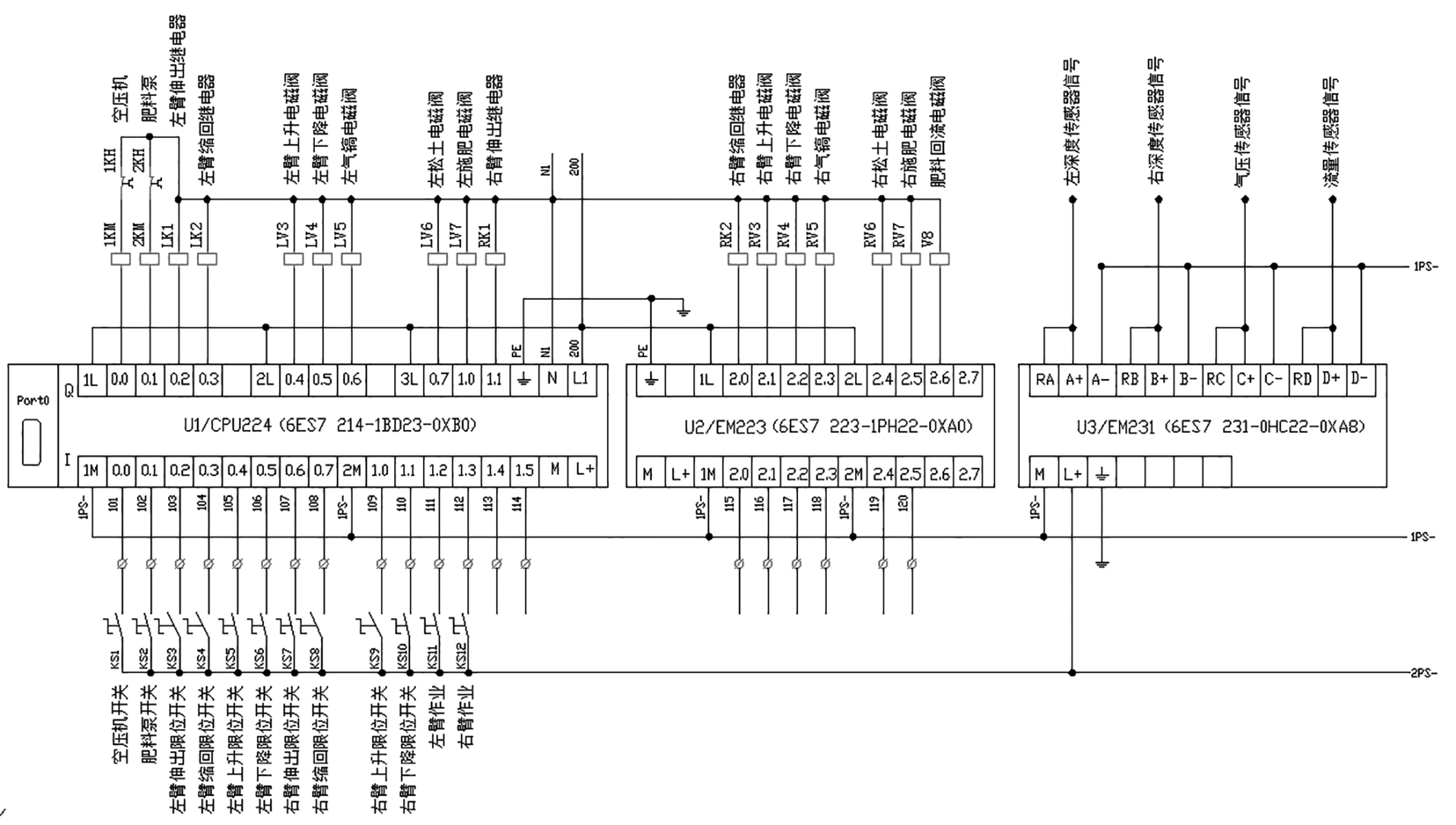

控制系统以PLC为主机,输入信号14个,输出信号17个。输入信号由传感器信号、启停开关、磁限位开关组成,完成对钻土深度、气罐压力、注肥流量的监测,空压机、单螺杆泵的启停,作业臂的选择,还有推杆、液压杆的起始位置和终点位置的定位。输出信号由各路继电器和电磁阀组成,其 I/O 端口定义如表1所示。PLC控制器接线图如图3所示。

表1 PLC的I/O定义Table 1 Definition of I/O for PLC

图3 PLC控制器接线图Fig.3 PLC wiring diagram

2.2 硬件选型

2.2.1 PLC控制器

根据机具的控制需要,本系统选择西门子S7-200系列PLC,采用台湾明纬MDR-20-24开关电源供电,核心为14输入/10输出的西门子CPU224(6ES7 214-1BD2323-0XB0),额定输入电压24V,输出电压220V。在此基础上,扩展4输入/4输出西门子EM223(6ES7 223-1BF22-0XA0)开关量模块和4输入的西门子EM231(6ES7 231-0HC22-0XA8)模拟量模块。

2.2.2 深度传感器

磁致伸缩深度传感器利用磁致伸缩原理,通过两个不同磁场相交产生一个应变脉冲信号来准确地测量位置[12]。由于作为确定位置的活动磁环和敏感元件并无直接接触,能应用在高温、高压和高振荡的环境中。根据机具钻土深度要求,最大深度为650mm,选用菲尔斯特的FST-700位移传感器。其有效行程700mm,分辨率达到0.01mm,非线性度±0.03%,输出信号4~20mA,采样时间0.5ms,最大允许工作电压33V,工作电流小于70mA,极限运动速度10m/s,防护等级IP67,温度影响小于0.007%F.S/℃。

2.2.3 气压传感器

气压传感器测量膜片受气压影响产生的位移与被测介质的压力成正比,测量膜片和两个电容固定极板的差动电容被放大器电路线性地转换成4~20mA电流信号。根据机具气爆松土要求,最大气压为0.8MPa,选用江苏华海测控技术有限公司的SHH308-MA1B16A1N型扩散硅压力变送器,外加压力通过不锈钢膜片、内部密封的硅油传递到敏感芯片上,敏感芯片不直接接触被测介质。具体参数如下:测量范围0~2MPa,精度0.1%F.S,稳定性0.2%F.S,使用温度-10°~+80℃,过载极限可达量程的1.5~3倍,电源电压24VDC,信号输出电流4~20mA。

2.2.4 流量传感器

要提高化肥的利用率,施肥量必须精确控制,因此对注肥流量的实时测量是注肥设备必不可少的一部分。根据机具的注肥工作要求,本机具选用G25-2型单螺杆泵,额定流量2m3/h,额定压力1.2MPa。因此,本系统选用迪泰尔仪表机电设备有限公司的LWGY25A型涡轮流量变送器,24VDC供电,二线制4~20mA信号输出,精度等级±0.5%R,公称直径25mm,正常流量范围1~10m3/h。

3 软件设计

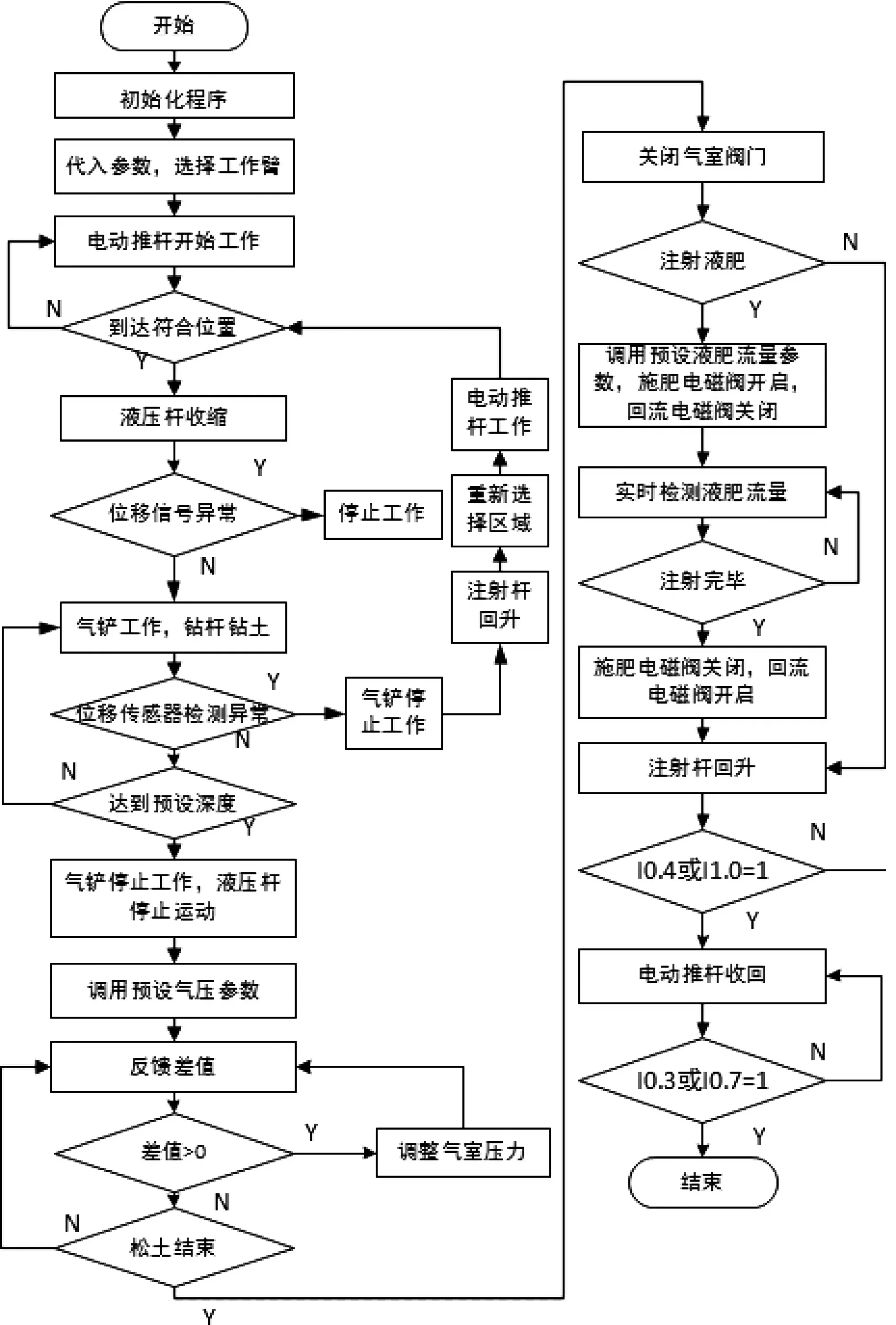

本控制系统在西门子STEP 7 Micro-WIN平台上进行软件开发,根据机具的工作原理,系统软件主要由信息采集模块、数据分析模块、执行驱动模块和主程序模块4部分组成。工作时,输入执行参数后,PLC执行相应的程序,信号采集之后送至PLC。因为传感器的电流信号均为4~20mA,所以需要通过软件编程进行转换数据,即当电流信号为4mA时代表被测物理量为0,再通过控制空压机、肥料泵、驱动元件继电器的开合和相应电磁阀的通断,实现自动钻土、自动松土、自动注肥、自动回收等一系列动作。程序流程图如图4所示。

图4 控制程序流程图Fig.4 Flow chart of control program

程序开始执行时,检测设备是否运行正常,预设深度、气压、流量等参数被写入程序;根据控制器指令选择执行动作的工作臂,电动推杆开始伸出,电动推杆顶部限位开关变为高电平时停止,此时工作臂完全展开,液压杆开始收缩,钻杆下降,检测位移信号是否正常。若正常,则气镐开始工作,执行钻土操作;否则,停止工作。钻土执行过程中,若位移数据检测异常,如钻杆在未到达指定深度时没有继续下降钻土动作,则判断此次钻土遇到异常情况,气镐停止工作,钻杆回升,重新选择区域尝试执行钻土操作;否则,钻土动作继续执行,直到数据分析单元判断达到预设深度,气铲、液压杆停止工作。根据气压传感器与预设气压参数的反馈差值,若差值>0,则启动空压机对气室增压;否则,打开松土电磁阀,执行松土操作。松土操作结束后,根据注射液肥指令调用预设液肥流量参数,关闭回流电磁阀,开启施肥电磁阀,执行注肥动作。根据流量传感器实时反馈信号,直到数据分析单元判断注射完毕,关闭施肥电磁阀,开启回流电磁阀,然后注射杆回升。当顶部限位开关变为高电平时,停止运动,电动推杆开始收回;当电动推杆底部限位开关变为高电平时停止,此时工作臂完全收回,若无后续指令则程序结束。

4 样机与试验

4.1 试验基本条件

为了验证本机具控制系统设计原理的正确性,试制了样机,在扬州市江都区七里镇进行试验。试验地土壤紧平均硬度4.09 MPa,土壤含水量14.3%,室外温度15℃。试验样机如图5所示。

4.2 测试指标及影响因素分析

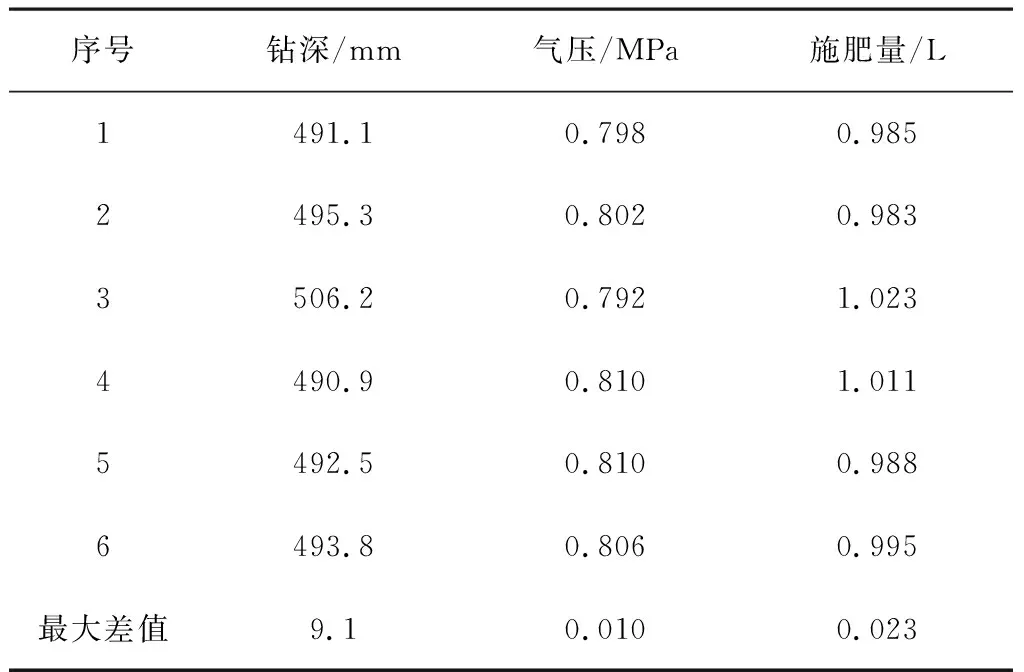

本轮试验预设机具注肥深度50cm,松土气压0.8MPa,单次注肥量1 L。试验通过对液压杆行程的测量获得实际钻土深度数据,通过对气压和流量传感器显示屏的读数获取实际气压和注肥流量数据,并对机具的工作效率进行了测试,运行试验结果如表2所示。

表2 机具运行试验结果Table 2 Operation test result of machine

试验结果表明:机具完成一轮注肥操作约50s,拖拉机启停移动约15s,深度误差小于2%,气压误差小于1.5%,注肥流量误差小于2.5%。

5 结论

1)设计了基于PLC的果园气爆松土注肥机控制系统,实现了机具钻土、松土、注肥及回收的全过程自动化,简化了人力操作,提高了注肥机具整体的工作效率。

2)在STEP 7 Micro-WIN平台上进行了控制系统的软件程序开发,配合液晶显示屏可以进一步对人机交互单元进行设计开发。

3)进行了气爆松土注肥机的作业试验,系统工作性能稳定。试验结果表明:机具深度误差小于2%,气压误差小于1.5%,注肥流量误差小于1.5%,验证了该控制系统的合理性。