矿井主通风控制系统的配置及功能实现

2020-10-18孙卫锋

孙卫锋

(山西煤炭运销集团阳城西河煤业有限公司, 山西 阳城 048106)

引言

矿井通风系统号称综采工作面的“肺”,其主要作用是为工作面提供新鲜空气,稀释工作面的瓦斯浓度,并将工作面的粉尘、煤尘等排出。在矿井开采末期需风量较大,为保证工作面的生产需求其通风能力一般均大于末期的需风量。因此,需对工作面前期、中期通风系统的通风量进行调整。传统控制通风系统的方式自动化程度低,不仅无法实时根据工作面需风量对通风量进行调整,而且还造成了电能的浪费[1]。因此,为提升当前煤矿通风控制系统的自动化程度和实时响应特性,对变频调速技术和PLC控制技术展开分析。

1 节能型通风自动化控制系统原理分析

实现工作面通风系统的节能生产,并提升通风系统的自动化水平的根本在于控制系统能够根据工作面的实时需风量和通风机的实时通风量对其通风量进行及时、精准的控制。实现上述功能的主要技术基础为变频调速技术和PLC控制技术。本节对变频调速和PLC控制的原理进行分析。

1.1 变频调速原理

变频调速技术是通过对通风机供电频率进行控制,从而达到控制电机转速进而实现对通风机通风量的调整,变频调速原理如式(1)所示:

式中:n1为通风机电机的转速;f1为通风机供电频率;p为通风机电机的极对数。

目前,可应用于变频调速的方式包括有恒转矩调速、恒功率调速等。通过变频调速实现对通风机电机转速的控制,当电机转速减少一倍时,对应的通风量也减少一倍,此时对应的通风机的运行功率减少1/4,从而达到节能的效果。

变频器为通风系统实现变频调速的核心设备,为保证通风设备变频调速的功能需选择适用于煤矿生产的变频器。

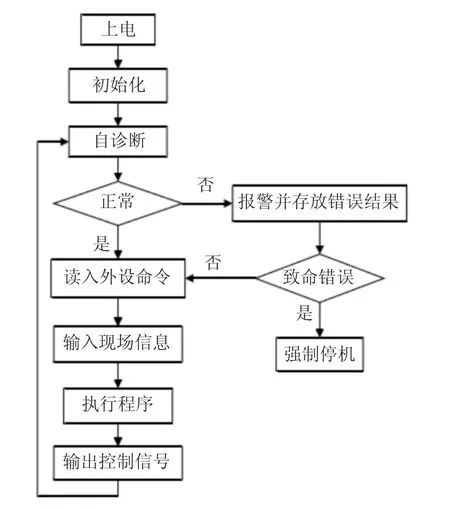

1.2 PLC控制原理

PLC为当前应用于工业生产中最为广泛的控制器,基于PLC控制器能够对工作面风压、风量以及温度传感器采集到的数据进行处理,并与将上述参数与设定值进行对比。若两组数据存在偏差将基于相应控制算法得出对应的控制指令,从而实现对变频器的控制,最终实现对通风系统通风量的控制[2]。PLC控制原理如图1所示。

图1 PLC控制原理框图

PLC选型时应综合分析控制系统任务和要求,通过对输出/输入点数的估算、存储容量以及兼容性等要求完成对PLC控制器及其附属元器件的选型。

当前,PLC控制器可通过其输出的开关量、模拟量或者RS-485通信方式实现对变频器的控制。

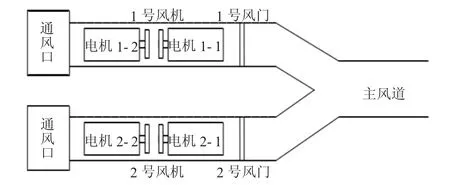

2 通风控制系统的配置

为实现通风系统的节能、自动化控制功能,需在传统通风系统的基础上为其增设变频调速系统、PLC控制系统、监测系统以及上位机系统等[3]。根据工作面的通风需求,为其配置两套独立的通风系统,且各个通风系统之间能够实现相互通信。工作面通风机布置情况如图2所示。

图2 工作面通风布置示意图

如图2所示,工作面的两台通风机采用一备一用的原则,且要求备用通风系统能够在主用通风系统发生故障后10 min内启动。工作面采用通风机为对旋式轴流通风机,每台通风机配置两台电机,电机的额定功率为200 kW,额定电压为390 V,额定转速为1 470 r/min,通风机叶轮的额定转速为740 r/min。

2.1 PLC控制系统的配置

本矿井通风系统所采用PLC控制器的型号为S7-300。基于PLC控制系统能够实现对通风机运行状态、电机轴承温度、风门位置等参数进行控制。为实现变频调速控制的功能,PLC控制系统与变频调速控制系统之间基于MODBUS通信协议实现通信[4]。基于PLC控制器的选型结果,结合工作面工作环境特征,为其配置辅助元器件,如表1所示。

表1 PLC控制系统元器件选型

2.2 变频调速控制系统的配置

变频调速控制系统配置的主要任务是完成变频器的选型。变频器选型时需综合考虑通风机的额定电流、通风机电机的额定电压与变频器的电压等级相符以及通风机的额定电流等[5]。综合分析,最终选择SJ700系列的变频器,且具体型号为SJ700-3150HFE2,该型号变频器的关键参数如表2所示。

由于本通风系统含有两个通风机,每台通风机设有两台电机,故为通风系统配置四台可独立运行的变频器。

表2 SJ700-3150HFE2关键参数

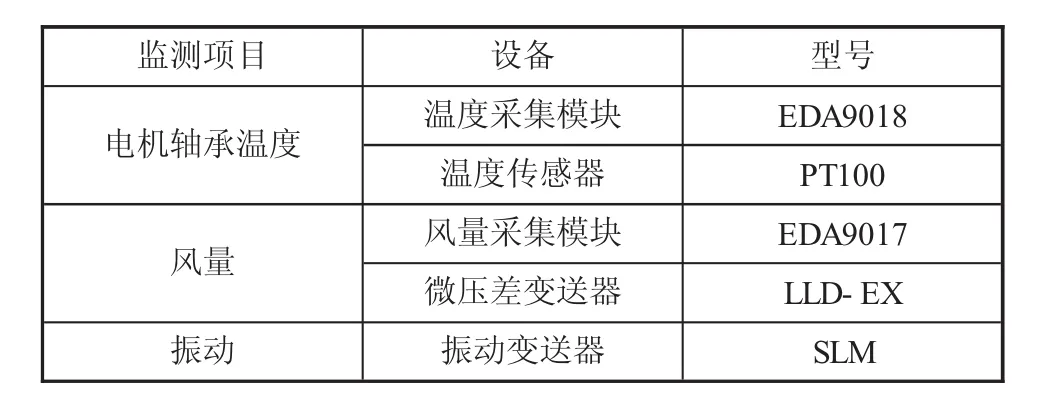

2.3 监测系统的配置

监测系统系统的核心为各类传感器的选型,根据所监测参数的类别选用如表3所示的传感器类型。

表3 监测系统配置

3 控制系统功能的实现

通风控制系统设计或改造的目的在于提升控制系统自动化水平的同时达到节能减排的目的。因此,本控制系统核心功能包括有对工作面通风机参数的监测、PLC控制系统功能的实现以及变频调速系统功能的实现。除此之外,通风系统还具备人机交互功能,为操作人员提供简便的操作界面。

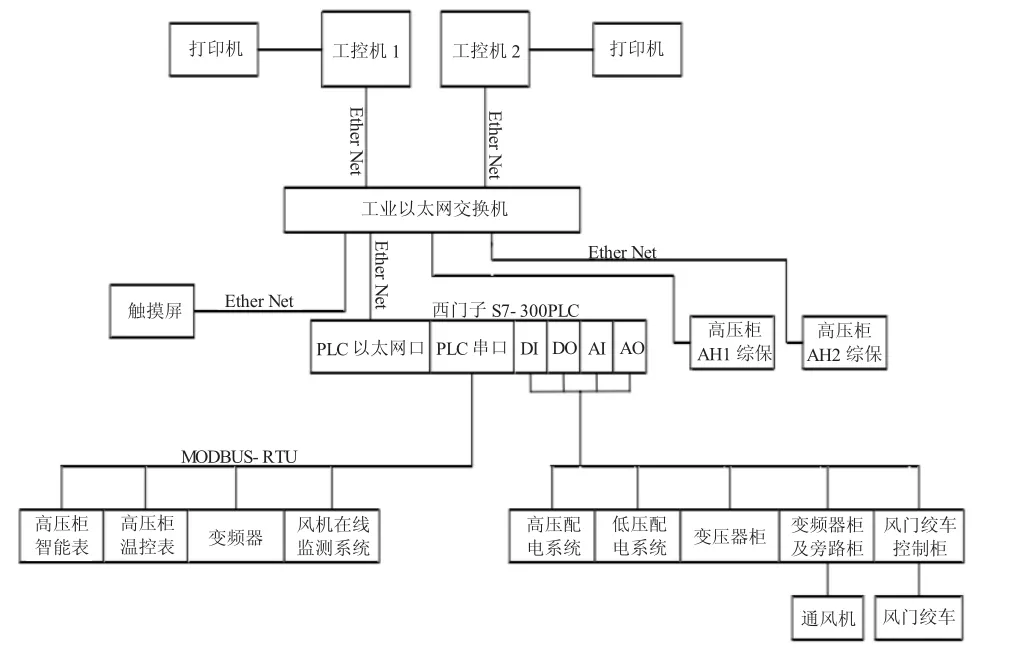

根据控制需求及任务,为通风系统控制功能的实现设计如图3所示的框图。

图3 通风控制系统功能实现

如图3所示,PLC控制系统数字量和模拟量输入模块采集现场通风机运行的数据信息,并将其与设定对比分析后,通过控制算法得出对应的控制指令并通过数字量和模拟量输出模块将指令传送至下位机执行机构(变频器)。与此同时,通过输入模块所得到的数据可通过以太网交换机上传至工况机上,便于操作人员随时查阅;而且基于人机交互界面还能够对通风机的异常运行情况进行报警。

4 结论

1)将变频调速控制与PLC控制技术联合应用于通风系统的控制中,使得PLC控制器能够实时根据通风机的实时运行参数及工作面的需风量对变频器进行控制,在提升通风系统自动化水平的同时,达到节能的目的。

2)将PLC控制器通过MODBSU通信协议与变频器、传感器等器件进行通信,将PLC控制器通过工业以太网与上位机进行通信,实现人机交互功能。