变频器调速控制技术在煤矿无极绳绞车中的应用研究

2020-10-18张亮

张 亮

(山西兰花同宝煤业有限公司, 山西 高平 048047)

引言

运输设备是煤矿井下工作过程中不可或缺的装备,无极绳绞车以其显著的优势在煤矿领域有广泛的应用[1]。随着煤矿领域的不断发展,对煤矿开采过程中涉及到的装备性能提出了更高的要求[2]。以无极绳绞车为例,传统的无极绳绞车系统没有使用变频技术,导致设备在启动和停机过程中由于速度突变对自身产生很大的冲击[3-4]。另外,无极绳绞车系统在遇到轨道坡度出现突然变化时,会出现颠簸问题,运行速度不稳定,严重时可能引发安全事故[5]。变频器调速技术的应用当前已经比较成熟,可以将该项技术应用到无极绳绞车系统中,实现绞车运行速度的稳定调控,有效解决上述问题。

1 变频器调速控制系统的总体设计

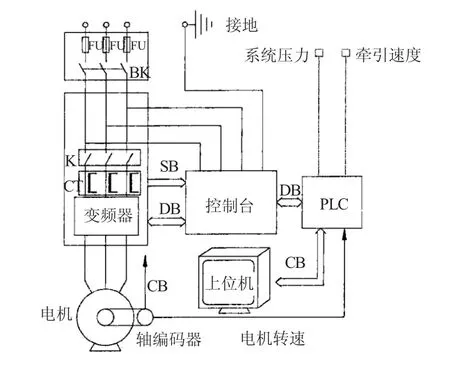

煤矿无极绳绞车通过三相异步电动机提供动力。本系统拟通过PLC对变频器进行控制,进而实现三相异步电机的控制。如图1所示为基于变频器的调速控制系统总体结构图。

图1 基于变频器的调速控制系统总体结构图

图1中,FU和BK分别表示主电路熔断器和断路器,对回路起到过载保护作用,当电路出现故障问题时能对电路进行快速切断。CT表示电流传感器,对主电路中的电流进行准确检测,将检测信号转换成控制系统能够识别的数字信号。轴编码器的作用是对主电机实际转速进行实时检测,并将信号分两路进行传输,分别输送给变频器和PLC控制器。CB、SB、DB均为信号传输网络。三相异步电机电源由变频器提供,变频器输入电压为380 V,能根据实际情况输出不同频率的电源供异步电机使用,以实现调速的目的。控制台是人机交互载体,操作人员可在控制台中设置系统参数,并向系统输入指令实现对系统的控制。比如控制牵引车的停止与启动、正向运行和反向运行、运行速度调整、紧急停车等。PLC是系统的核心,一方面接收传感器检测得到的数据信息,基于数据处理结果对无极绳绞车进行控制。同时,还可以接收用户输入的控制指令进行控制。上位机直接与PLC控制器进行连接,将相关参数通过上位机显示器实时显示,操作人员能通过显示器非常直观的掌握无极绳绞车的运行状态。

2 变频器调速控制系统的硬件设计

2.1 电路设计

稳定的电源供应是保证控制系统可靠运行的基础和前提,如下页图2所示为调速控制系统的电路设计图。

X1、X2与220 V交流电进行连接,向外输出三路电路,全部设置了熔断器保护。第一,利用滤波器对电压进行过滤后为上位机进行供电,输出最大电流值为5 A;第二,利用滤波器对电压进行过滤后为PLC控制器进行供电,输出最大电流值为3 A;第三,利用变压器将电压降低到42 V后为中间继电器供电。电路中总共设置了三个中间继电器K11、K21和K31,分别通过Q0.0、Q0.1、Q0.2接受PLC控制器的控制。K11、K21和K31的作用分别是对变频器、制动闸驱动电机继电器以及制动闸液压电磁阀的通断进行控制。

图2 调速控制系统的电路设计图

2.2 PLC控制器的设计

2.2.1 PLC控制器及相关模块型号的选择

在充分考虑系统实际情况的基础上,对PLC控制器及相关模块型号的选择如下:CPU选用S7-226-AC/DC/RELAY型号,由西门子公司设计生产。具有存储量大、扩展方便等显著优势;选用EM223-18/180型直流扩展模块,选用该型号的原因在于元件内部自带有光电隔离以及滤波模块,可以对系统进行大大简化;选用EM231-AI-6×12BITS型模拟量输入模块,可将传感器采集得到的模拟量信号转换成为PLC控制器能够识别的数字量信号,并对模拟量信号和数字量信号进行过滤。

2.2.2 PLC控制器的基本原理图

如图3所示为无极绳绞车变频调速控制系统的PLC控制器基本原理图。从图中可以看出,整个PLC控制的实现过程由多个模块构成,下面分别对主要模块的功能进行介绍。

SHC为电动机转动速度输入模块,PLC控制器通过对该输入信号的分析判断得到电动机的转速,进而实现电机转速的控制。CSS为信号转换模块,主要将传感器检测得到的模拟量信号转换成为PLC控制器能够识别的数字量信号,输入到控制器中对检测结果进行识别判断。选用的CPU型号能够同时对6路数字量信号进行检测判断,从而实现对无极绳绞车三相交流异步电动机的无极调速、紧急制动,以及短路、过载保护控制。

LTC和SCT分别表示主电路漏电、短路实验电路,通过现场人员的操作可以检测短路保护和漏电保护电路的可靠性,判断能否正常工作。SPU是信号处理电路,作用是将负载电路中所有的信号,包括电压信号、电流信号、开关量信号等按照先后顺序依次输送到PLC控制中。DCU为供电电路,主要向PLC控制器进行供电,确保整个供电过程的稳定。PST表示交流电源电路,作用是将外部供电系统提供的220 V电压转换成各个模块需要的供电电压值并对各个模块进行供电。

SMTC为无极绳绞车运行系统工作状态转换电路,通过该电路可以实现无极绳绞车运输系统工作状态的改变。CHD和OHD为控制信号包,可以包含很多种控制指令,比如无极绳绞车的上行和下行、异步电动机的启停、运输系统的紧急制动等控制信号。DCC为控制信号驱动电路,PLC控制器对采集得到的数据信息进行分析判断后输出控制信号,该控制信号经过DCC模块后作用于变频器,变频器根据控制信号及时调整输出电路的频率,实现异步电动机速度的调整。

图3 无极绳绞车变频调速控制系统的PLC控制器基本原理图

2.3 变频器的设计

通过变频器可以实现无极绳绞车电动机的无极调速,在设备启动和停机过程中可通过变频器进行控制,使设备运行速度逐渐升高或降低,避免突然启动和停机对设备造成的冲击。无极绳绞车在运行过程中也可对其运行速度进行控制。变频器的作用就是对电路中的频率进行控制,50 Hz的交流电输入到变频器后可以输出0~50 Hz的交流电,将较低频率的交流电输入到交流异步电动机中实现速度的控制[6]。本系统选用的变频器型号为BPJ-75/660(1140)。

3 变频器调速控制系统的软件设计

变频调速控制系统只有硬件还无法正常工作,必须配套使用软件才能实现想要的效果。软件是变频调速控制系统的核心,是确保无极绳绞车安全稳定运行的重要保障。

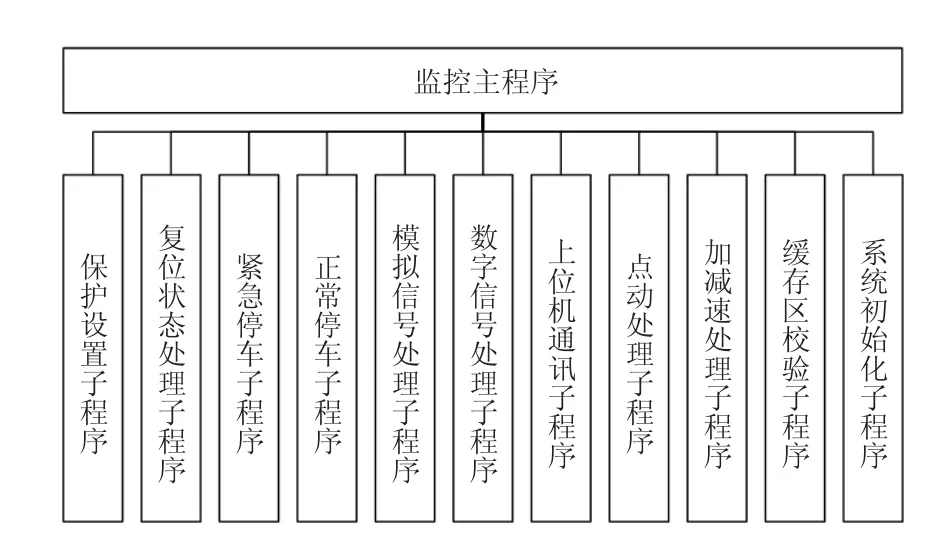

本系统对软件部分进行设计时采用的是模块化设计思想,即将不同的模块进行打包分开设计,每个模块可以实现某一种功能,然后通过主程序对不同的模块进行组装串联。因此,设计的软件总体结构包括1个主程序以及12个子程序,每个子程序实现一项重要的功能,具体见图4。软件主程序在运行过程中通过不断调用各个子程序,实现无极绳绞车运输系统速度的控制。模块化设计的优势在于整个系统的逻辑结构非常清晰,简单明了,便于日后维护。

主程序运行时,需要对12个子程序进行不断的调用。控制系统启动后首先需要对整个软件系统进行自检及初始化,此时需要调用系统初始化子程序。初始化检测无误后系统正常启动,各传感器开始正常工作,对系统运行过程中的各项运行状态数据进行检测,并经过信号转换后输入到PLC控制系统中进行分析和处理。PLC控制系统基于传感器检测结果,分析无极绳绞车运输系统的状态,判断是否存在故障问题。如果发现存在问题则调用对应的子程序进行处理。操作人员还可以直接通过操作台将无极绳绞车运行状态数据输入系统中,控制器同样可以对输入的信号进行分析判断进而调用对应的子程序对运输系统进行控制。

图4 PLC控制程序结构图

4 结论

1)基于变频器调速控制技术设计研究了煤矿无极绳绞车速度控制系统,本系统利用PLC控制器对变频器进行控制,实现三相异步电机的控制,达到调节速度的目的;

2)对系统的供电电路、变频器、PLC控制器等硬件部分进行了详细介绍,其中变频器和控制器CPU的型号分别为BPJ-75/660(1140)和S7-226-AC/DC/RELAY,性能完全能够满足实际使用需要;

3)系统软件部分由1个主程序以及12个子程序共同构成,主程序运行时需要对12个子程序进行不断的调用,以实现系统的各项功能;

4)系统可对绞车开启、停机以及运行过程中的速度进行有效控制,避免速度、运行轨道突变对设备造成冲击,有效提升了无极绳绞车运行的可靠性。