千万吨级矿井综采工作面快速搬家关键技术研究与应用

2020-10-18郭晓丽

郭晓丽

(大同煤矿集团综采装备安装分公司, 山西 大同 037000)

引言

综合机械化采煤技术是我国煤矿开采的主要方式,在煤矿生产过程中,综合机械化采煤技术面临的一个问题就是综采工作面的拆除及设备的搬运。近年来,同煤集团一些大型矿井相继推出了千万吨综采工作面,工作面回采推进速度也不断地提高,致使综采工作面的接续时间逐渐缩短,由之前的一年1次搬家,缩短到每年2~3次以上,由于长时间的搬家给煤矿企业造成了显著的经济损失。因此,缩短综采工作面设备的搬家时间,提高采区的接续率和设备的开工率对现代化矿井具有重大意义。

1 我国综采工作面快速搬家工艺现状分析

我国的绝大多数矿井工作面回撤方法都是采用传统的绞车拉拽方式,将液压支架从回采完的工作面回撤到井上地面,在井上进行检修作业后,再由地面输送到井下指定安装工作面。这种回撤方式不仅增加了安装的成本,而且也增加了搬家时间。

在设备安装方面,工作面的搬家安装工艺主要是借助于绞车将分体的液压支架输送到风道组装工作面,进行液压支架的组装工作,完成后直接运输到切眼安装定位。这种设备的安装方式存在很多弊端,由于切眼是异性棚子进行支护的切眼,上顶跨度最大宽到8 m,这样增加了顶板的维护难度。此外,安装工作面上风道是辅助运输的重点位置,较多的工作面上风道在修道完成以后,后期还需要浪费较多的人力物力进行调道。

一些煤矿对于安装拆除工艺缺乏一定经验,认为准备工作差不多就行,对于一些新的设备工艺的使用无法创造良好的条件;在施工安排管理方面存在问题,人员的组织安排不合理;此外一些职工的技术素质偏低,很多老矿井存在一定的年龄结构差异,一些有经验的老员工逐步退休,一些新员工缺乏实践经验和吃苦耐劳的精神;还有设备安装拆除工作岗位的工资待遇不够高,且安全系数低、劳动强度大等,这些都是影响矿井综采工作面快速搬家质量不高的重要因素。

2 千万吨级矿井综采工作面快速搬家关键技术创新

2.1 改进设备列车稳装工艺工序

例如麻家梁矿14104工作面倾向长250 m,走向长1 500 m,设备列车35辆,在稳装初期,不能通过皮带顺槽运输设备和物料,只能从辅运顺槽经工作面运输设备列车,在以往稳装设备列车时,需要铺设完设备轨道后再稳装设备,通过双速绞车将设备拉至指定位置,皮带顺槽起伏不平,需要两部绞车,一前一后挂钩,防止跑“野车”。

为缩短稳装工期,提高劳动效率,我们现场采用边铺设轨道边稳装设备的方法,为提高为千万吨矿井设备列车运输安装提供了宝贵经验。

创新内容:以往铺设设备列车时,提前铺设所需的所有铁道,再使用回柱绞车逐个将设备列车拉到指定位置,回柱绞车的运输距离在180~200 m。边铺道边稳设与以往稳装方式相比具有以下优势:

1)节省了回柱绞车的运输环节时间,提高了稳装效率。

2)回柱绞车运输需要两部绞车同时工作,拉运设备列车时要带后钩,防止平板车跑野车,拉运时,前后绞车司机配合不当,容易造成车辆落道,安全风险较大;使用边铺道边稳装的稳装方式,避免车辆落道的事故,提高了安全保障。

3)回柱绞车拉运时,得有人在沿途观察车辆运行情况;使用革新后的方法,能降低劳动强度,提高安全保障。

2.2 调整前后刮板运输机链子安装工艺

前期使用FBL-55车穿好钢丝绳引入未上刮煤棒的链条,将前、后刮板输送机的链条、刮煤棒、螺丝、压板分装分批下井,在稳装工作间隙期间进行安装。待到工作面整体稳装完毕,电源接通后再将上刮煤棒翻转,将未上刮煤棒的底链转到上链,之后再人工安装刮煤棒。此工期往往要进行3 d左右的时间,且需要人员搬运刮煤棒。尤其是后部刮板输送机在安装过程中空间较小,给安全生产带来隐患,又延误了工期。

通过实验,我们将稳装设备过程中前、后刮板输送机链条的安装,延后在工作面整体稳装之后。穿链与工作面整体稳装,提高了工作效率,降低了人员劳动强度,增加了整个穿链作业的安全系数。

创新内容:应用新的工艺,将刮板输送机的安装过程与工作面整个稳装同步结束,不用安排专门的时间和人员再安装刮板输送机刮板棒的部件,提高了工效、节约了工时,大大降低了人员的劳动强度,将井下安装转移到地面安装刮煤棒提高了部件安装的质量,为开工使用奠定了良好的基础。

2.3 改变高压电缆铺设工艺

由于在稳装工作面过程中,特别是电缆铺设的环节,工作量大、人工劳动强度较大,为减轻人工的劳动强度,前期我们对拉电缆工作进行一些改进,先将一部分电缆盘放在设备列车上,寄存在转载机处,但必须在工作面全部设备稳装完成后才能进行电缆的铺设。通过对上述问题进行深入研究后,我们在工作面切眼支护时,将支护顺序进行修改,使得支护强度不变,在工作面的煤壁处留有足够的空间使得特种防爆胶轮车能够正常通过。

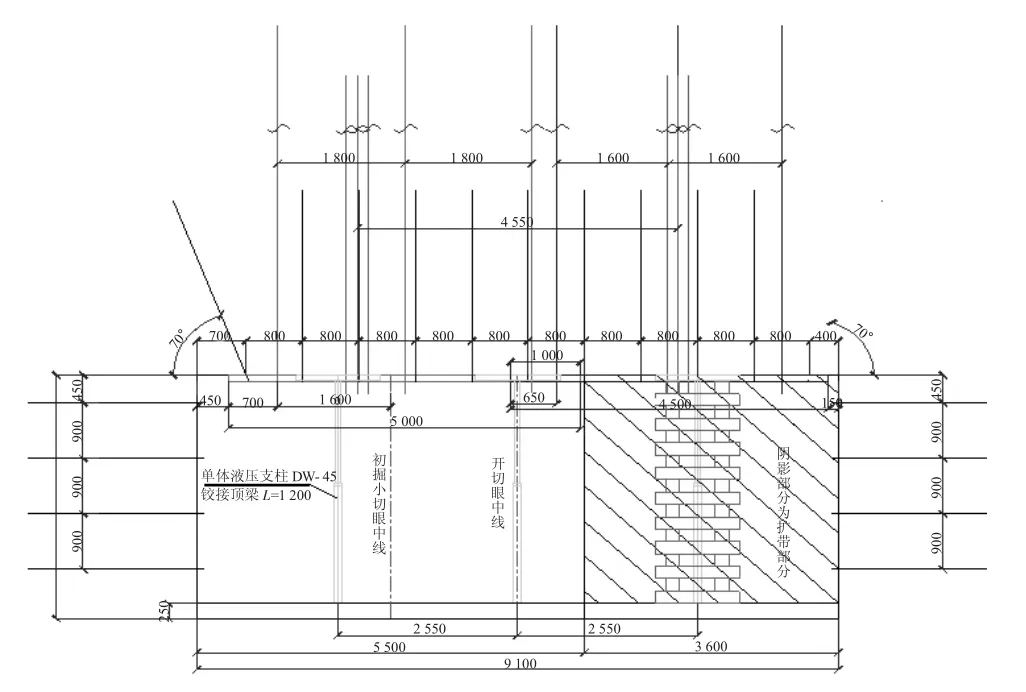

图1为改进前支护,工作面在稳装过程中需将电缆寄存在工作面皮带巷,待工作面设备全部稳装完成后,才能进行工作面前后刮板输送机、机组电缆的对接。由于稳装工作的特殊性,电缆寄存位置如遇水坑及人员疏忽,极易造成电缆的损坏,给后期工作带来困难。

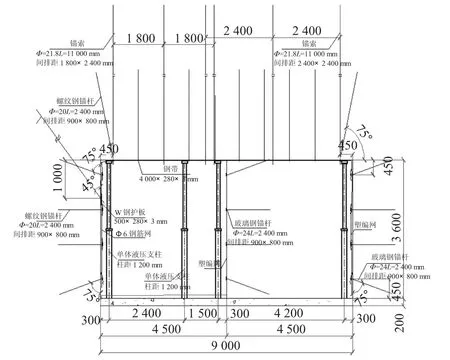

图2为改进后的支护形式,工作面木垛移至工作面沽塘侧,使得工作面最大的尺寸为4.3 m,无需进行工作面的支护撤回工作。

通过优化支护方式以后,在工作面稳装完设备列车后,在工作面煤壁前安设电缆挂钩,将前后刮板输送机机尾电缆、采煤机电缆,使用5 t防爆无轨胶轮车运送至工作面,5~8人将电缆吊挂于事先安装好的电缆钩上。在稳装过程中随着工作面的稳装,每班安设3人将电缆由煤壁吊挂侧移至电缆槽内,直至工作面稳装同步将工作面电缆稳装工作结束。

创新内容:改进工艺后铺设电缆工作,大大提高了人员的效率,节约了工时,加快了稳装的速度,较以往相比提前了3~5 d。改进前需集中人员的工作,在每班分散开开始进行,与工作面稳装进行平行作业,待到工作面设备全部到位后同步进行试运转工作。改进工艺后,铺设电缆工作的安全性得到提升。

图1 改进前工作面支护示意图(单位:mm)

图2 改进后支护示意图(单位:mm)

2.4 使用无轨胶轮车运输并改造

分公司现有各类生产车辆65台,其中特种作业车辆48台。防爆无轨胶轮车41辆,综采工作面的搬家准备主要依靠车辆机械化运输,比传统工作面搬家使用回柱绞车效率提升了35%~45%。同时,在实际搬家准备过程中,对一部分车辆会同生产厂家根据现场作业环境进行了改造,在操作方面、巷道行驶过程中、检修工维修等多个方面更加方便,整体效率得到提升。

3 应用情况以及经济社会效益

上述关键技术的研究,集团公司已在同忻矿、马道头矿、麻家梁矿、东周窑矿综采工作面稳装回撤期间进行了广泛应用,取得了良好的经济效益。

3.1 对设备列车稳装工艺的创新

1)节省两台回柱车的投入(45 kW和18.5 kW),钢丝绳的投入(1.2寸需240 m,1寸绳240 m)。

2)省去绞车运输环节,有效保证了运输环节的安全。

3)胶轮车将设备运至安装地点,人员作业集中,便于安全管理。

4)稳装效率大大提高,相比绞车稳装,每班能多稳装2辆列车,平均一天能稳装12辆,按总数40辆算,3.5 d结束设备列车稳装,比绞车安装提高1.5 d。

3.2 前后刮板输送机链条的工艺创新

1)保证了工作面的稳装工作提前3~5 d完成,工艺改革后安全系数大大提高。降低了车辆使用量,原稳装工艺中链条、刮煤棒、螺栓、压板配件都整合装车下井节约了成本。

2)减轻了工人劳动强度。工艺革新后无需人员搬运刮煤棒,进入后部刮板输送机槽中安装刮板煤棒。

3.3 改变电缆铺设工艺

1)由原来5 d的铺设电缆时间,消化在日常工作中,使得工作面整体的出煤时间能够提前3~5 d。

2)自从改进工艺后无需集中人工铺设电缆,使得稳装工作的安全得到有效保障。

4 结语

同煤集团综采装备安装分公司在生产实践中不断探索和总结,通过优化作业工序,改进技术装备,减小了员工的体力消耗,实现了综采工作面搬家倒面“安全、优质、快速、低耗” 的目标。但是在快速搬家倒面前期和具体过程中,对于矿方和内部施工需要注意以下几方面:要使用探巷和测量控制等方法,确保工作面采通时顶底板的平整度,为快速回撤创造条件;要合理控制采通前工作面的采高与推进速度,避开贯通时周期来压;针对支架回撤过程中出现的独巷作业,要做好局部通风和防灭火工作。