CMZY2-180/35型煤矿用岩巷钻装机组在大断面岩巷掘进中的应用

2020-10-18王振宇

王振宇

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

引言

新景公司8号煤回风巷由人工使用YT-29型手持式风动凿岩机施工爆破钻孔,采用光面爆破方式掘进。由于巷道断面达19.98 m2,约110个爆破孔。需分上下部两次施工:首先人员站在巷道浮矸上施工上部爆破钻孔→施工完毕后用ZWY-80/45L型

扒渣机机出净浮矸→人员再次施工下部爆破钻孔。这种人工施工钻孔工艺繁琐、劳动强度大、单进水平低。为提高大断面岩巷掘进准备巷钻孔效率,降低劳动强度,经过多次调研考察,新景公司在8号煤回风巷试用CMZY2-180/35型煤矿用岩巷钻装机组。

1 CMZY2-180/35型煤矿用岩巷钻装机组参数及使用范围

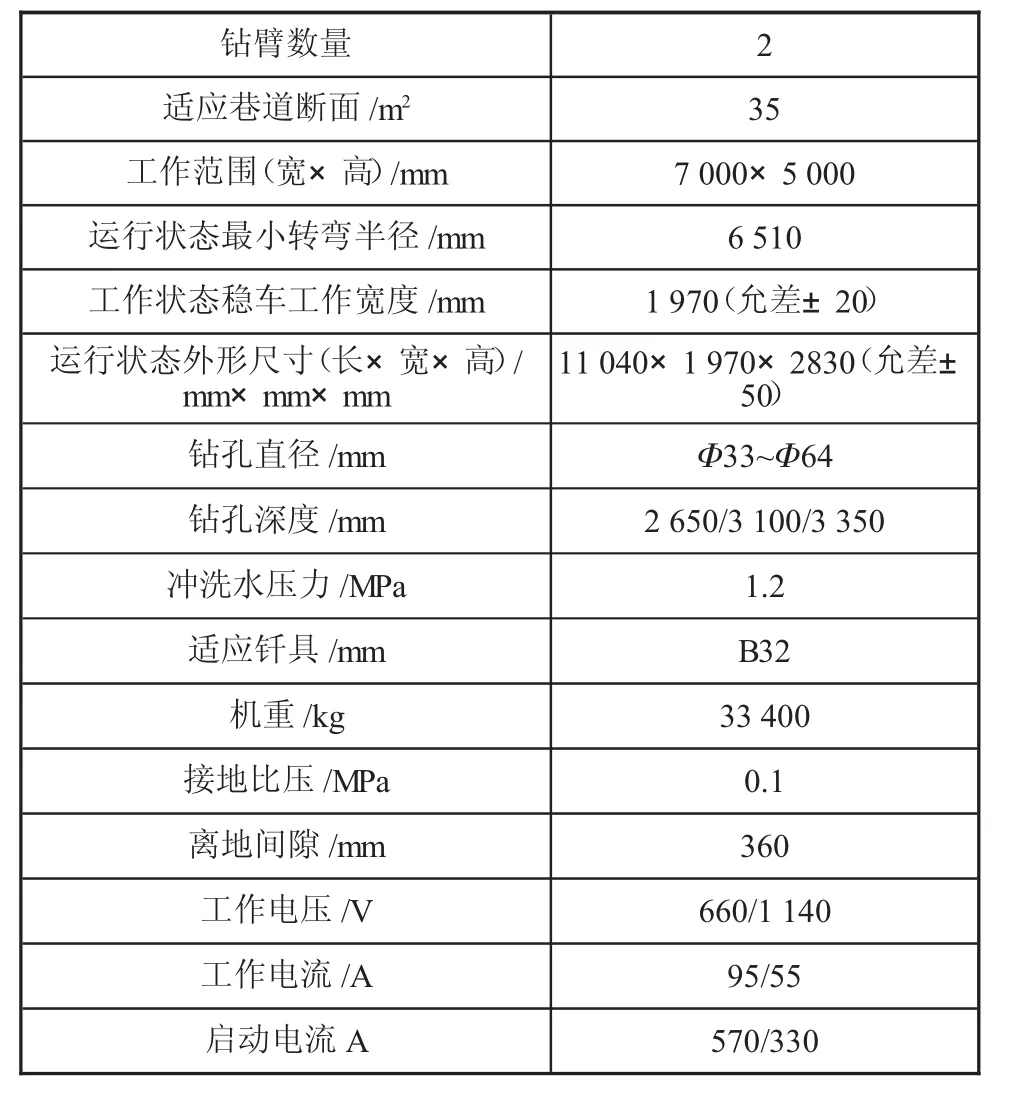

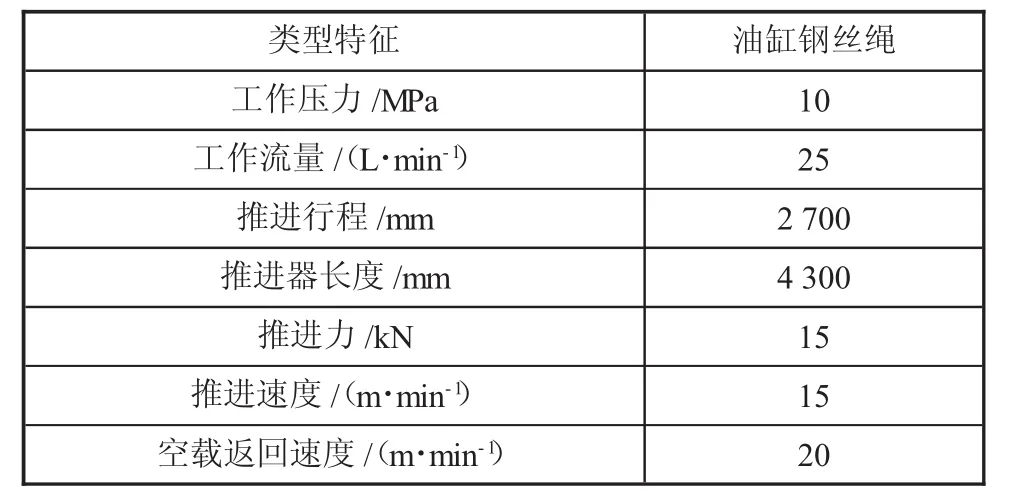

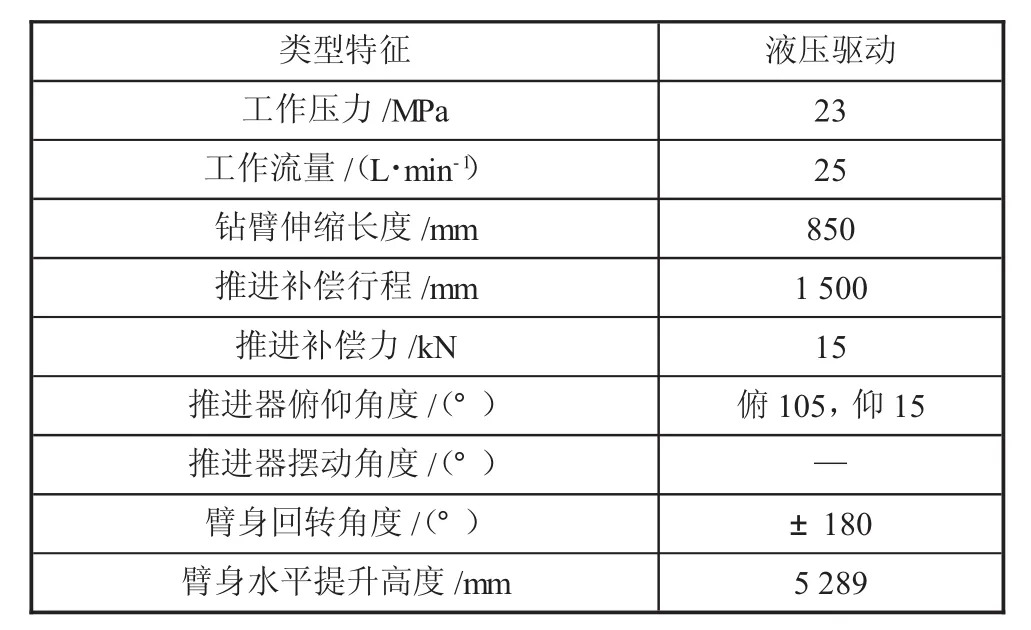

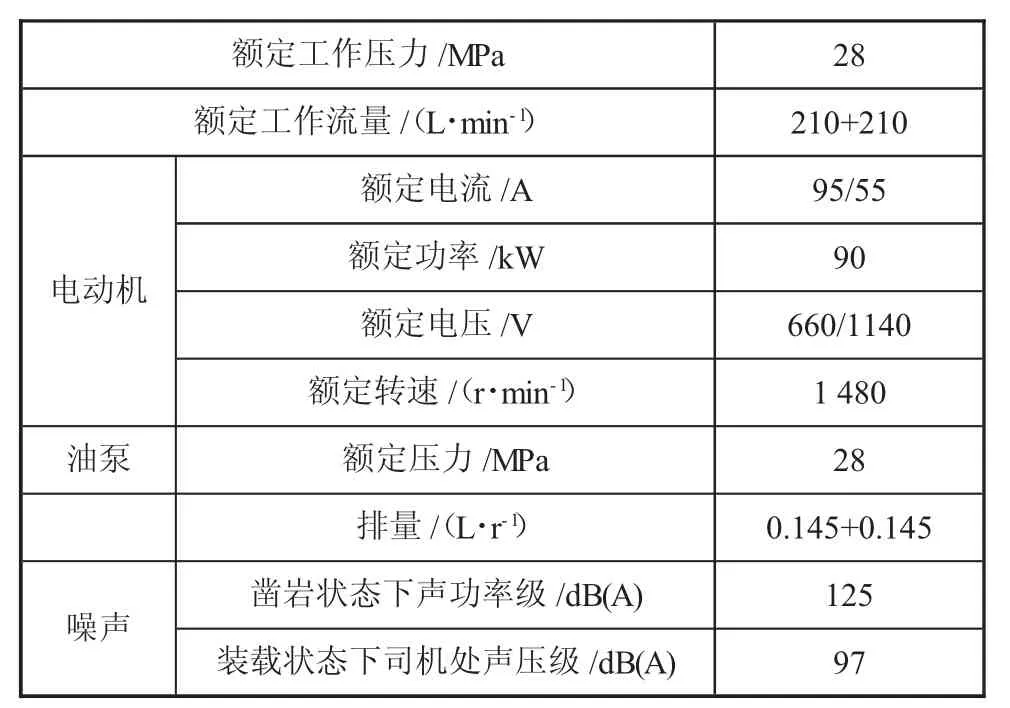

1.1 钻装机组主要技术参数(如表1—表5所示)

1.2 使用范围

1)底板条件较好且巷道坡度不大于20°。

2)电压极限偏差为±5%,交流频率极限偏差为±1%。

3)所装载的矿岩普氏硬度系数不大于12,松散密度不大于1.8 t/m3,矿岩块度最大不超过400 mm。

4)钻装机工作时周围的煤尘、甲烷等爆炸性气体含量应符合煤矿安全规程规定的安全含量。

2 试用过程

2.1 操作流程

钻装机出矸→钻装机开进工作面进行施工→启动电机→行走至掌头调整钻装机位置→把钻装机稳定好→调整升降平台→凿岩钻孔→回收各机构→施工完毕后钻装机退到远离工作面安全位置。

表1 CMZY2-180/35钻装机组整机技术参数

表2 钻装机组推进器技术参数

2.2 试用经过

于2019年10月20日开始安装调试,10月25日正式开始试用。炮眼布置;掘进断面为19.98 m2,根据爆破说明书计算,需布置炮眼110个。其中,掏槽眼6个,深2.0 m;辅助眼59个,深1.8 m;周边眼33个,深1.8 m;底眼12个,深1.8 m。八点班正常进度09:00开始施工,12点左右施工完毕。打钻总用时在3 h左右。采用钻装机组打眼,眼深1.8 m平均用时1~1.5 min,眼深2.0 m平均用时2 min。

表3 钻装机组钻臂技术参数

表4 钻装机组装载运输机构技术参数

表5 钻装机组液压泵站技术参数

3 应用效果

3.1 提高打钻、出矸效率

1)YT-29风动凿岩机。人工使用YT-29风动凿岩机施工,每部钻机需要2人配合,以1.8 m深钻孔为例,平均每个钻孔需用时3 min。

2)ZWY-80/45L型扒渣机。按试用巷道荒断面积,循环进度1.8 m为例计算,出等量矸石时,使用ZWY-80/45L型扒渣机出矸需要3 h左右。

3)钻装机组。使用CMZY2-180/35型煤矿用岩巷钻装机组施工爆破钻孔,正常情况下,两个操作臂同时施工,每个操作臂只需要1人。以1.8 m深钻孔为例,每个钻孔平均用时1 min。按试用巷道荒断面积,循环进度1.8 m为例计算,出等量矸石时,使用CMZY2-180/35型煤矿用岩巷钻装机组出矸需要1.5 h。

使用钻装机组施工爆破钻孔,较人工使用YT-29风动凿岩机施工时间缩短近2/3,提高了施工效率,降低了劳动强度;使用钻装机组出矸,较ZWY-80/45L型扒渣机出矸时间减少了一半。

3.2 改善作业环境

使用YT-29风动凿岩机施工时,工作面掌头噪声较大,钻机随着炮眼位置需且挪动钻机,有一定的片帮伤人等危险性,安全性不高;采用钻装机组施工爆破钻孔时,减少了挪动钻机所需的时间和劳动强度;钻臂伸缩850mm可以完全避免片帮伤人的危险,安全性明显提高;噪声明显降低,改善了作业环境。

3.3 提高掘进效率

使用CMZY2-180/35型煤矿用岩巷钻装机组施工爆破钻孔的时间较人工打眼时间缩短,为正常掘进施工节省出了时间。

根据两种炮眼施工方式月度掘进进尺比较,5—7月份(使用YT-29风动凿岩机)佛洼8号煤南回风巷月度平均进尺为 90 m,10—12月份(使用CMZY2-180/35型煤矿用岩巷钻装机组)月度平均进尺为120 m,使用CMZY2-180/35型煤矿用岩巷钻装机组掘进月度进尺比原来提高了33%。

3.4 其他方面

1)机械化程度高,减轻了工人劳动强度。采用钻装机时,打眼、出矸等全部采用机械化,劳动强度小,安全可靠;而采用人工打眼放炮时,打眼、装药、放炮、出矸等工序都需要人工完成,劳动强度大、安全隐患多。

2)劳动用工减少。采用钻装机时,打眼需要3人即可完成,采用人工打眼时,两部钻机需要4人进行操作,每班可减少1人。每天可减少3人,一个月减少劳动用工90个,每个工按280元计算,每月可减少人工费用25 200元。