采煤机摇臂传动系统关键部位有限元分析

2020-10-18杨旭瞳

杨旭瞳

(西山煤电西铭矿调度一室掘进三队, 山西 太原 030053)

引言

采煤机为综采工作面的关键设备,对于煤层结构复杂的工作面而言,对采煤机各个分系统的性能和可靠性提出了更高的要求。摇臂作为控制采煤机滚筒截割高度的部件,其传动系统内部齿轮的故障数占采煤机总故障数的60%左右[1]。因此,需从理论和实践中掌握采煤机摇臂传动系统的适应性和可靠性,研究齿轮传动系统的振动规律。本文着重对采煤机摇臂传动系统的关键部位进行有限元分析。

1 采煤机摇臂传动系统概述

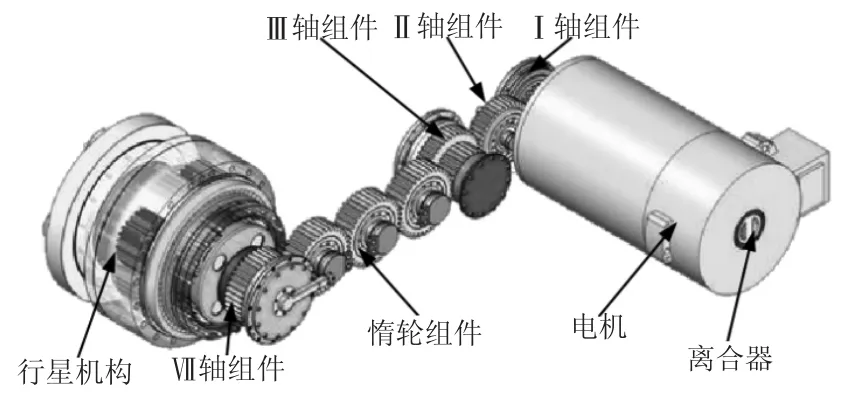

本文以应用较为广泛的双滚筒采煤机为研究对象,对其摇臂传动系统关键部件进行研究。双滚筒采煤机主要包括有电机、摇臂、截割部、行走部以及辅助装置等。摇臂为采煤机的关键部件,其主要功能是完成工作面落煤、装煤和输煤的任务,摇臂分系统的性能在一定程度直接决定采煤机的截割效率,并且其是降低采煤机能耗的关键部件[2]。基于摇臂传动系统实现采煤机滚筒根据工作面煤层的变化情况对其截割高度和截割深度进行实时控制,在保证采煤机截割率的同时,提升采煤机的自适应截割特性。摇臂传动系统结构如图1所示。

图1 摇臂传动系统结构示意图

如图1所示,摇臂传动系统将其电机的动力通过多组轴组件传递至行星机构,满足采煤机适应工作面煤层的调高要求。此外,要求摇臂传动系统具有良好的润滑、散热以及高传动效率的功能。

2 摇臂传动系统模型的建立

2.1 零部件模型的建立

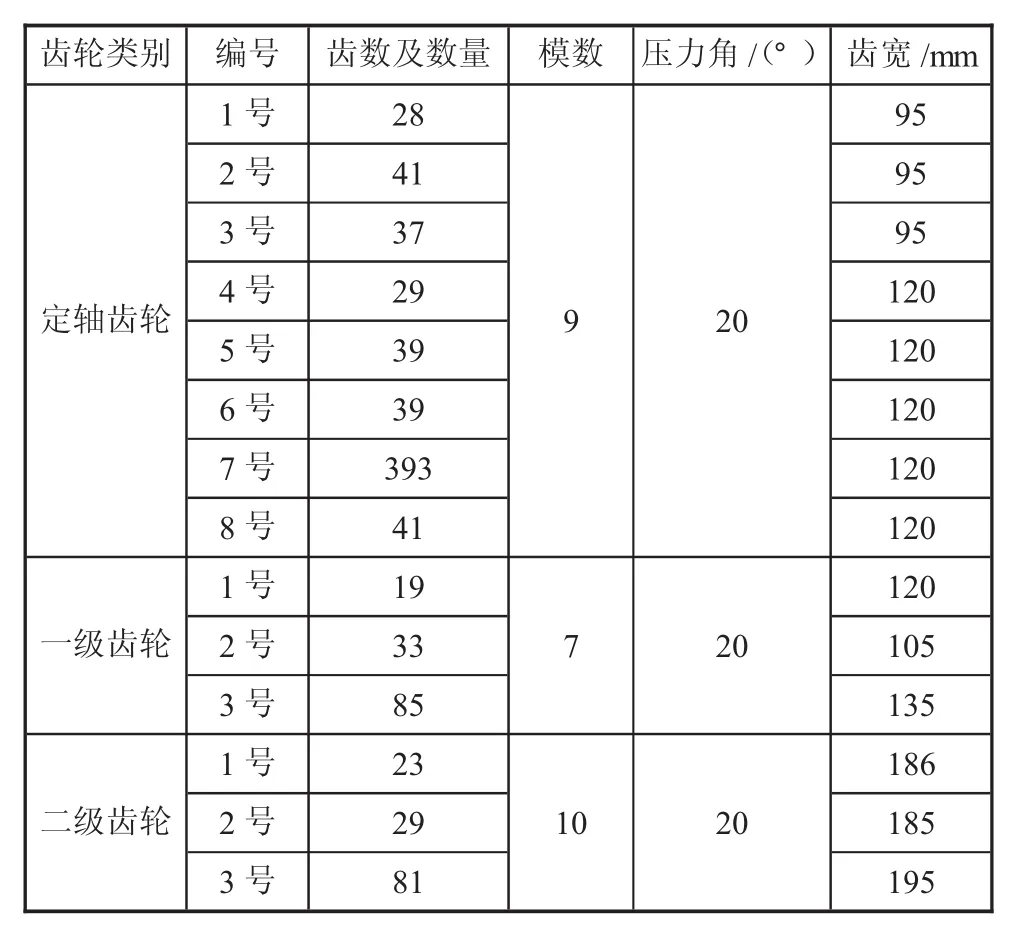

摇臂传动系统模型的搭建需根据采煤机实际参数完成各级齿轮、摇臂壳体、行星架以及轴等部件模型的搭建,并根据各部件的相互关系完成装配,最终完成摇臂传动系统模型的搭建。本文着重对摇臂传动系统中各级齿轮及摇臂壳体进行有限元分析[3]。因此,齿轮模型的正确性尤为重要,摇臂传动系统包括有定轴齿轮、一级齿轮和二级齿轮,建立齿轮模型的参数如表1所示。

表1 摇臂传动系统齿轮参数

鉴于篇幅有限,此处不一一列举齿轮、壳体以及轴等零部件的模型。

2.2 摇臂传动系统模型的装配

摇臂传动系统模型整体装配前还需完成复合行星齿轮以及轴系部件的装配。其中,复合行星齿轮包括有太阳轮、内齿圈以及行星轮[4]。轴系部件装配过程中尤其需注意齿轮内孔与轴心线是否对齐、齿轮端面与轴肩是否对齐以及齿轮内孔键槽是否与轴上的键槽对齐。而且,完成装配后还需基于Pro/E的功能对模型进行干涉检查。

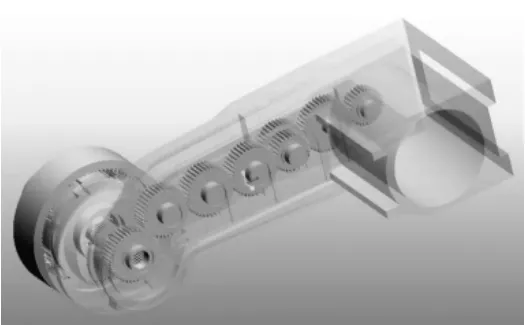

基于Pro/E所搭建摇臂传动系统的三维模型如图2所示。

图2 摇臂传动系统三维模型

3 摇臂传动系统关键部件的有限元分析

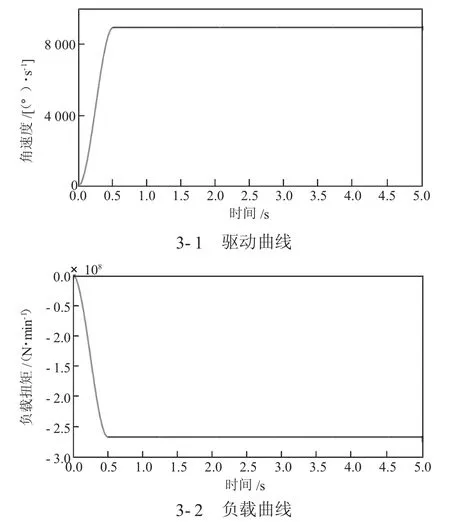

将Pro/E所搭建的三维模型导入ANSYS软件中,根据摇臂传动系统中各零部件及分系统之间的关系为摇臂传动系统三维模型添加相关约束(旋转福和固定副)。本文所研究采煤机的具体型号为MG900/2400,该型采煤机截割系统电机的额定功率为900 kW,电机额定转速为1 487 r/min;在实际截割过程中,摇臂滚筒所承受的平均负载值为267 240 000 N/mm。故,为采煤机摇臂系统有限元仿真分析设定如图3所示的驱动和负载曲线。

图3 摇臂传动系统模型驱动及负载曲线

3.1 齿轮的有限元分析

MG900/2400采煤机摇臂传动系统齿轮所选用的材料类型为18Cr2Ni4WA,属于渗碳钢;该碳钢的密度为7 800 kg/m3,弹性模量为1×105,泊松比为0.3。将上述参数在有限元模型中完成设置后,对复合行星齿轮进行网格划分后,开始摇臂传动系统齿轮的有限元分析,分别对一级行星齿轮和二级行星齿轮中各个齿轮的应力值进行仿真分析。仿真结果如下:

1)在两个复合行星传动系统中,太阳轮所承受的应力值大于行星轮所承受的应力值,从而导致在实际应用中太阳轮的故障率高于行星轮;

2)在齿轮相互啮合的区域,分布于齿轮的最大应力位置为齿轮的节圆处和齿根圆处;

3)一级复合行星齿轮中的最大应力值在太阳轮的节圆处,且最大应力值为330MPa;二级复合行星齿轮中的最大应力值同样位于其太阳轮的节圆处,且最大应力值为275MPa。两级行星齿轮的最大应力值均远小于材料的屈服极限835MPa。即,经有限元分析得知两级行星齿轮的可靠性和安全系数极高。

3.2 摇臂壳体的有限元分析

采煤机在实际截割任务中,由于工作面煤层负载的变化使得滚筒所承受的载荷为不断变化的,与滚筒对应摇臂所承受的载荷也属于交变状态,从而影响摇臂的振动,最终摇臂将壳体上的振动传递至截割电机[5]。为验证摇臂传动系统的可靠性,本节基于ANSYS对摇臂壳体进行模态分析。

摇臂壳体的材料为30CrNiMo,根据材料属性完成模型中的参数设置,并完成对摇臂壳体的网格划分。针对采煤机摇臂壳体的模态分析,所模拟的工况为:保证滚筒截割高度不变,调节液压油缸,实现对同一高度煤层的开采。根据上述工况,完成摇臂壳体的约束设置,并对 51 Hz、67 Hz、132 Hz、172 Hz、192 Hz、235 Hz六种频率下的模态进行分析。鉴于篇幅有限,此处不一一列举各阶模态结果。仿真结果分析如下:

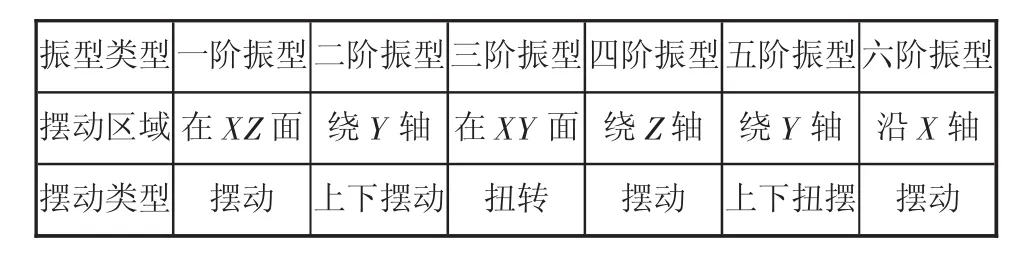

一阶、二阶、三阶、四阶以及五阶模态的最大振幅位于摇臂壳体的行星头部;六阶模态的最大振幅位于行星头部和摇臂的电机位置;而且不同模态振型摇臂壳体头部所摆动的区域不同,所围绕的轴也不同,如表2所示。

表2 模态振型摆动情况

综上所述,采煤机摇臂壳体的最大变形位置在行星头、截割电机以及摇臂的中间位置。

4 结语

1)摇臂传动系统所承受最大应力的齿轮为两级行星齿轮轮系中的太阳轮,且一级行星齿轮中太阳轮的应力值大于二级行星齿轮中太阳轮的应力值;

2)在实际截割过程中,由于摇臂中部刚度较小导致行星头变形严重。