矿用带式输送机盘式制动器振动过程分析及优化研究

2020-10-18张华

张 华

(霍州煤电集团辛置煤矿, 山西 霍州 031412)

引言

带式输送机对煤矿开采工况的多样性适应性较强,具有过载保护、连续运输等方面的特点,成为了煤矿开采环节中极为重要的设备,而其中盘式制动器关系到带式输送机安全作业的可靠性[1]。盘式制动器在制动过程中会受到带式输送机传来的各类载荷并形成振动效应,如果制动盘和安装机架的固有频率重叠,就极易形成共振,对盘式制动器的制动性能产生不利的影响。因此有必要优化安装机架结构并进行有限元仿真分析,避免其固有频率与制动盘的固有频率重叠,减小工作载荷对盘式制动器振动效应的不利影响,保障带式输送机连续不断安全平稳运输物料的工作要求[2]。

1 工况分析

1.1 结构概述

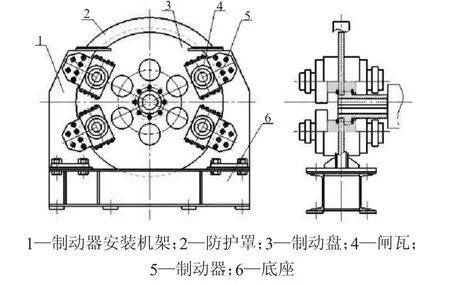

盘式制动器主要有安装机架、制动盘、闸瓦、底座等主要部件构成。制动器集成有液压控制系统,通过液压油控制闸瓦运动,带动机构传动对制动盘传递压力并形成摩擦力,从何产生制动力。盘式制动器的电气控制系统是由工业控制机PLC为核心控制部件,对作业指令进行采集,并负责输出命令以控制液压传动机构进行液压动作。盘式制动器整体机械结构简单,可维修性比较强,适用于煤矿开采运输的作业环境。在带式传送机工作的时候,将运输中所形成的载荷通过皮带传送给盘式制动器,由于矿井处于露天山区等复杂环境,盘式制动器所受到的载荷作用也较为复杂。本文以西南地区某矿的盘式制动器开展研究,以其实际工况作为论文的研究模拟工况。该煤矿盘式制动器具体结构如图1所示。

1.2 工况数据

图1 盘式制动器结构示意图

根据现场实际作业情况,以下数据作为仿真的模拟数据。

带式运输机每小时运煤量为3 150 t,传动线速度为4.3 m/s,传送带的宽度为1 615 mm、长度为1 606.8 mm,传送高度为225.887 m。带式运输机的质量为3.5 t,具有双向驱动功能,单机驱动的功率为1 200 kW。

2 有限元仿真分析

2.1 三维模型的建立

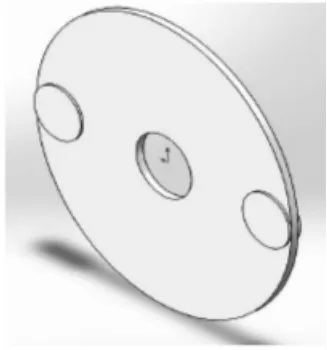

准确的模态分析结果建立在精准的建立盘式制动器三维模型,所采用的三维建模软件为Solidworks,该软件可以与仿真软件Workbench进行数据传输,为提高本次仿真计算的效率,对盘式制动器零星部件进行简化,忽略其表面相关构件,包括倒角、螺栓、金属套,将所有简化后的部件根据配重要求,对盘式制动器建模过程中进行合理的配重。如下页图2所示为盘式制动器制动盘三维模型[3]。

2.2 有限元仿真模型的建立

根据实际盘式制动器制动盘材料属性,制动盘具体参数如下[4],弹性模量设置为225×109Pa,泊松比为0.3,密度为7 600 kg/m3,热导率为46.68 W/(m·K),比热容为482 J(/kg·K),热膨胀系数为1.0。

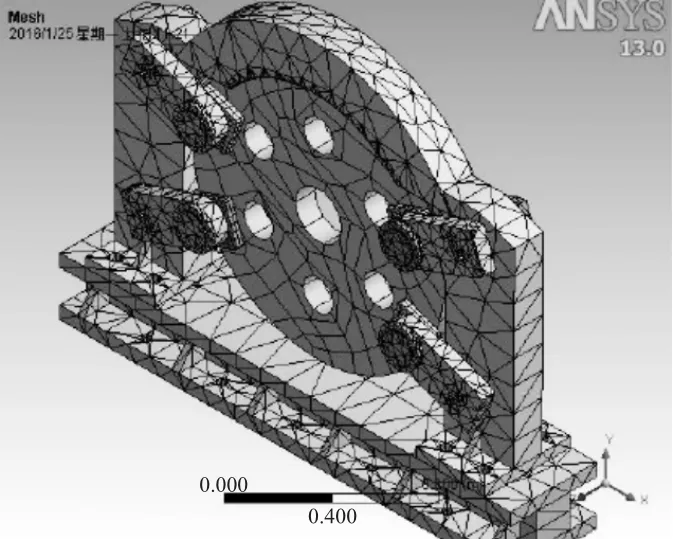

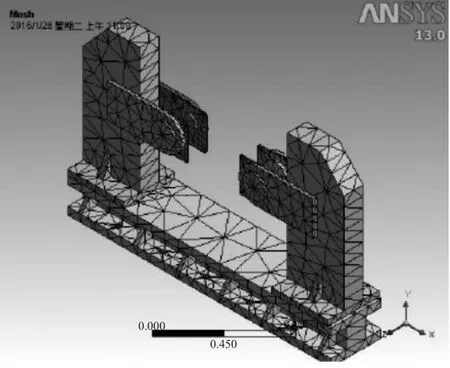

图2 盘式制动器制动盘建模

对于盘式制动器的制动盘和安装机架分别建立有限元仿真模型,互不进行干扰,均同时设置为同向同性材料[5]。在模态分析中不受到外界温度以及时间因素影响。利用Workbench软件,对制动盘以及安装支架的模型进行网格划分,根据实际工况条件定义约束条件并设立边界条件,进行网格划分后其单元数为18 510,节点数为39 111。盘式制动器整体的有限元性仿真模型如图3所示。

图3 盘式制动器有限元模型

2.3 仿真结果分析

2.3.1 制动盘的模态分析

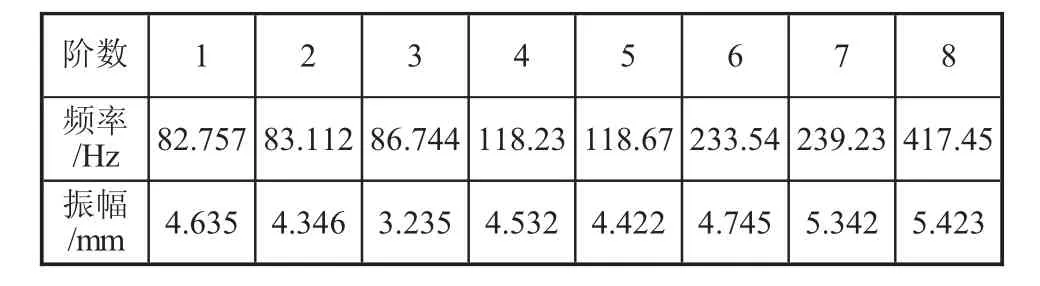

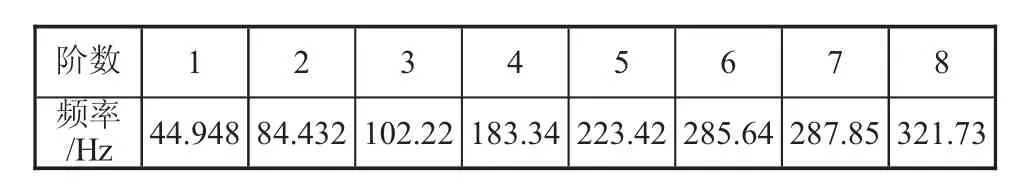

对盘式制动器制动盘的前8阶模态进行分析,其各界频率和振幅如表1所示。

表1 制动盘前8阶频率和振幅

通过对制动盘前8阶频率及整幅的分析,得出各个模态整形均呈对称分布,制动盘的固有频率在前三阶(86 Hz),中都变化不明显,第4阶和第5阶固有频率数据基本一致(117 Hz),最为接近的固有频率数值为第6阶和第7阶(285 Hz),上述三个频率范围是引起制动盘共振产生的主要频率范围。结果分析表明,制动盘的振型是沿结构的Z轴方向进行震荡,位移最大量约为6 mm左右,同时制动盘在轴向的振动会对整个系统的制动力距造成不利的影响。

2.3.2 安装机架的模态分析

安装支架前8阶模态分析数据如表2所示。

表2 安装支架前8阶模态分析数据表

通过对安装机架前8阶模态振型进行分析,其模态频率主要分布在44 Hz至330 Hz之间,相对制动盘来说,频率分布较为均匀,没有发生频率集中于某个阶段的现象。

由于安装机架是安装于底座之上,相对比较稳固,在第1阶、第3阶、第5阶的频率下,安装机架顶部防护罩的振动最显著,变形形式为在X、Y、Z三个方向均会发生振动。在第1阶、第2阶的频率下,振动主要表现在两侧的机架上,其形式为Z向振动,第6阶、第7阶、第8阶的频率作用下,振动发生在油缸上,表现形式也为Z向运动。

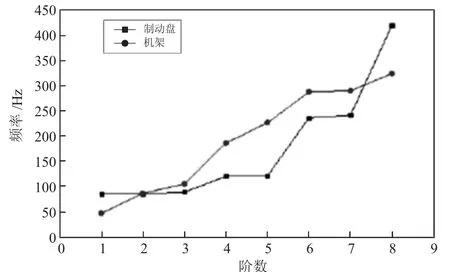

2.3.3 制动盘和机架个阶频率对比分析

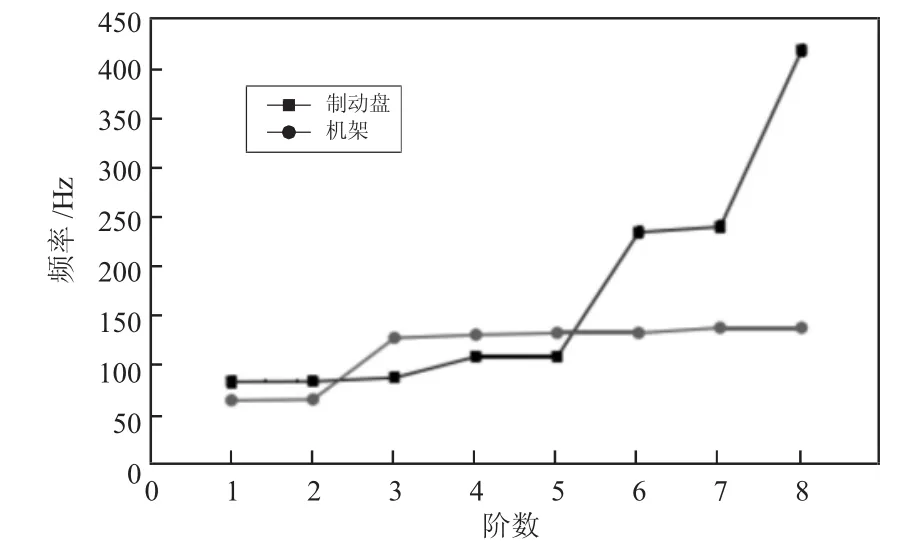

由图4所示可知,制动盘与安装机架的前8阶固有频率在100 Hz和280 Hz左右,制动盘与机架的固有频率发生重叠,并且出现在低阶数和高阶数中,容易产生共振现象,对整体制盘式制动器的制动性能不利,因此需对盘式制动器的结构进行优化。

图4 制动盘与机架固有频率对比示意图

3 结构优化分析

3.1 构件选择

盘式制动器组成构件种类繁多,需选出一种对整体结构优化起关键作用的构件[6],通过对各阶模态振型进行分析可知制动器油缸部位与其安装在上部的闸瓦之间存在一定的位移,因此需要对安装机架的结构进行优化,避免油缸发生较大振动,保障制动性能达标,故以安装机架为研究对象开展结构优化分析。

3.2 优化方案

针对安装机架优化思路如下:

1)减少油缸数量,增大与闸瓦接触面积,保证制动力矩达标;

2)去除顶层保护罩,消除保护罩所引起的闸瓦振动;

3)安装机架两侧结构构件的尺寸增大。

依据优化前仿真模型设置参数、定义边界条件,重新建立新型结构的仿真模型,如图5所示。

图5 优化后的机架有限元模型

3.3 优化结果分析

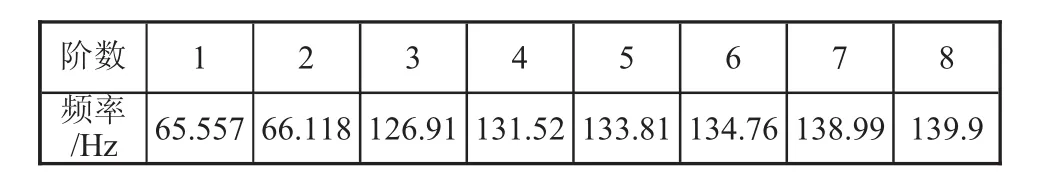

优化后安装机架结构前8阶模态分析数据如表3所示。

优化后的安装支架结构在前4阶振型发生时主要体现在两侧的支架上,其运动表现形式为X、Z向的运动,其余各阶振型主要发生在油缸上,其表现形式为Z向的振动。

依据表3数据,将安装优化后的固有频率数据与制动盘的固有频率数据进行对比分析。如图5所示。

如图6所示,优化后的安装机架结构与制动盘的前8阶固有频率已经发生了变化,制动盘与机架的固有频率发生重叠范围由优化前的100 Hz和280 Hz分别降至80 Hz和130 Hz,在5阶以上没有重叠现象,对于控制整个盘式制动器的共振有着明显的作用,有效降低了制动盘与安装机架发生共振的可能性,保障了盘式制动器的制动性能,满足工作要求。

表3 优化后安装支架结构前8阶模态分析数据表

图6 优化后制动盘与机架固有频率对比

4 结语

1)优化后的结构有效避免了盘式制动器制动盘和安装机架同时发生共振现象,保障了带式运输机在连续工作中的稳定性。

2)为研究盘式制动器结构的优化设计提供了依据,并为现场解决盘式制动器振动问题提供了思路。