刮板输送机链传动数值模拟研究分析

2020-10-18史小军

史小军

(山西省阳泉市燕龛煤炭有限责任公司, 山西 阳泉 045000)

引言

链传动装置是刮板输送机重要的组成部分,其工作性能直接关系到刮板输送机的工作效率。链传动装置在运转过程通过圆链环间的接触实现。在实际运行过程中,由于圆环链和链轮间的应力变化使得连接面发生疲劳损坏,所以对圆链环间的接触及圆链环与圆环链是十分有必要的,此前国内众多学者对此进行过一定的研究。原长锁[1]等利用anasys数值模拟软件对链轮与圆环受力进行研究,基于无线传感技术给出了链轮故障检测装置,并验证了故障检测装置的可行性,为解决链条故障提供参考。孙建华[2]为了解决复杂工况下输送机链轮磨损的问题,对刮板输送机的链轮失效形式进行分析,通过对应力集中部位进行优化,有效提升了刮板输送机的使用寿命及工作效率。苏华阳[3]为了提升刮板输送机链轮及圆环链的使用寿命,采用正交优化法对不同参数下链轮与圆环轮的接触状态进行分析,根据对接触应力进行研究,给出了最优的圆环轮与链轮的参数组合。冯涛[4]对圆环轮及链轮进行建模,利用数值模拟软件对链传动进行仿真研究,给出了正常运转下的加速曲线及速度曲线。本文通过ABAQUS数值模拟软件对刮板输送机的链传动系统进行模拟分析,为链传动系统的优化提供一定的借鉴。

1 圆环链接触模拟分析

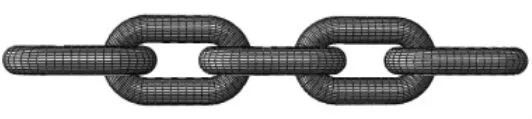

刮板输送机在启动瞬间会产生极大的冲击载荷,使得圆环链接触位置发生磨损,严重时将会影响整个链传动系统的性能,所以为了对其进行研究,建立圆环链与圆环链的接触模型,考虑到的计算的问题,本文对圆环链间的接触进行简化,选用Φ14×50圆环链为研究对象,在进行建模时假设链环截面尺寸相同,忽略链轮间接触位置由于杂质等原因造成的干扰,建立5个圆环链,5个圆环链中2、4为平环,1、3、5为立环。圆环链材料选定为23MnNiCrMo,材料的密度设定为7 860 kg/m3,泊松比设定为0.25,材料的弹性模量设定为7 860 kg/m3。圆环链互相首尾相连,对圆环链进行网格划分,在进行网格划分时需要考虑模拟的精度及计算机的运行内存,同时由于在圆环链相连接的位置受力作用明显,所以对圆环链的接触位置网格进行加密,直线段网格划分可适当稀疏,网格划分结果如图1所示。

图1 网格划分示意图

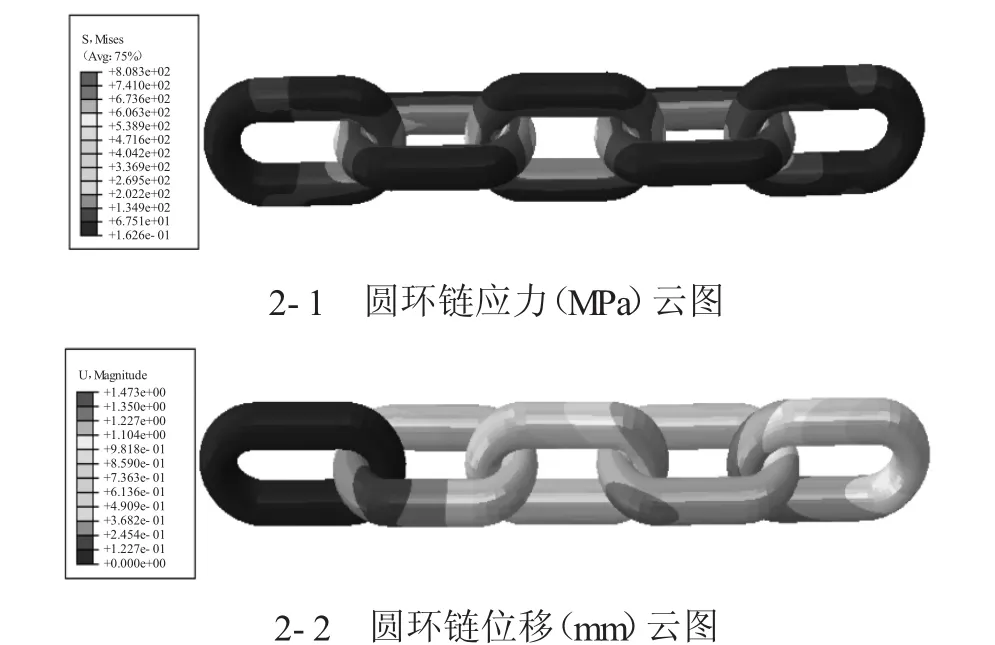

完成模型的初始设置后对模型进行计算,圆环链瞬间应力位移云图如2所示。

图2 圆环链瞬间应力和位移云图

从圆环链应力云图可以看出,模型的最大应力值出现在圆环链接触的位置,最大值为808.3 MPa,同时根据应力图可以看出,圆环链直线过渡到曲线的位置出现应力的改变,且应力的改变主要集中在圆环链的内侧,在圆环链的外侧应力变化幅度不大。模型的右端圆环链受到的应力小于左侧圆环链,这是由于右侧段为应力加载端,在受到应力加载后,左侧端受到冲击,冲击拉力造成应力值较大。观察圆环链位移云图可以看出,圆环链的最大变形位置出现在从左数第4、5圆链环的接触位置,最大的位移量为1.473 mm,右端圆环链受到应力加载后,发生向右的运动,在拉应力传递过程中,圆环链间的位移变形量逐步减小,圆环链从右到左的变形量依次为1.473 mm、1.2 mm、0.832 mm和0.114 mm。所以在进行圆环链时可将率先受力的位置进行材料补强,以此来减小圆环链间的磨损。

2 圆环链与链轮接触模拟分析

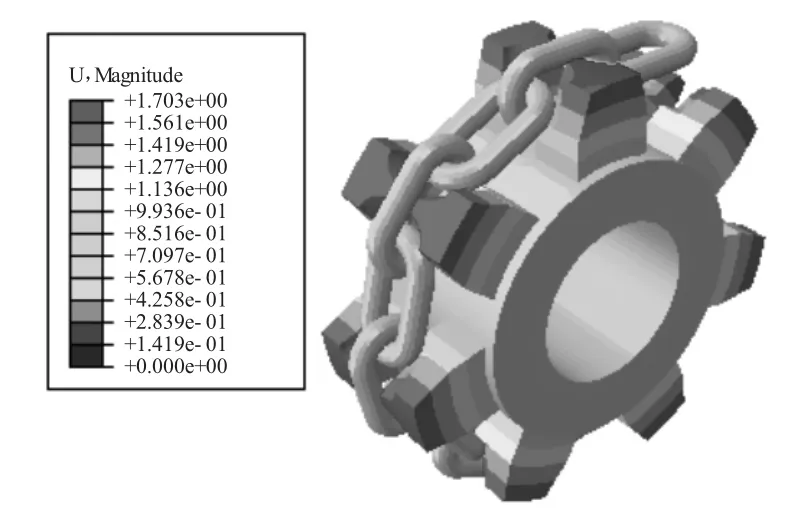

对圆环链与链轮的接触进行分析,对模型的材料参数进行设定,圆环链的材料属性已经给出,链轮的材料选定为42CrMo,材料的弹性模量及材料泊松比分别为210 GPa和0.3,材料的密度为7 800 kg/m3。网格划分时需要对链窝位置进行网格细化。对模型进行边界设置,在启动瞬间,转矩带动链轮,链轮带动圆环链,所以对链轮添加转动约束,并给定逆时针方向的扭矩,对模型进行计算。驱链轮与圆环链接触位移云图如3所示。

图3 驱链轮与圆环链接触的位移(mm)云图

观察图3位移变化云图可以看出,链轮在扭矩的作用下做逆时针的旋转,链轮与圆环链接触的位置应变较大,位移的最大值为1.703 mm,圆环链的位移量从上到下依次减小,从顶端至底板的位移量分别为 0.549 mm、0.509 mm、0.493 mm。

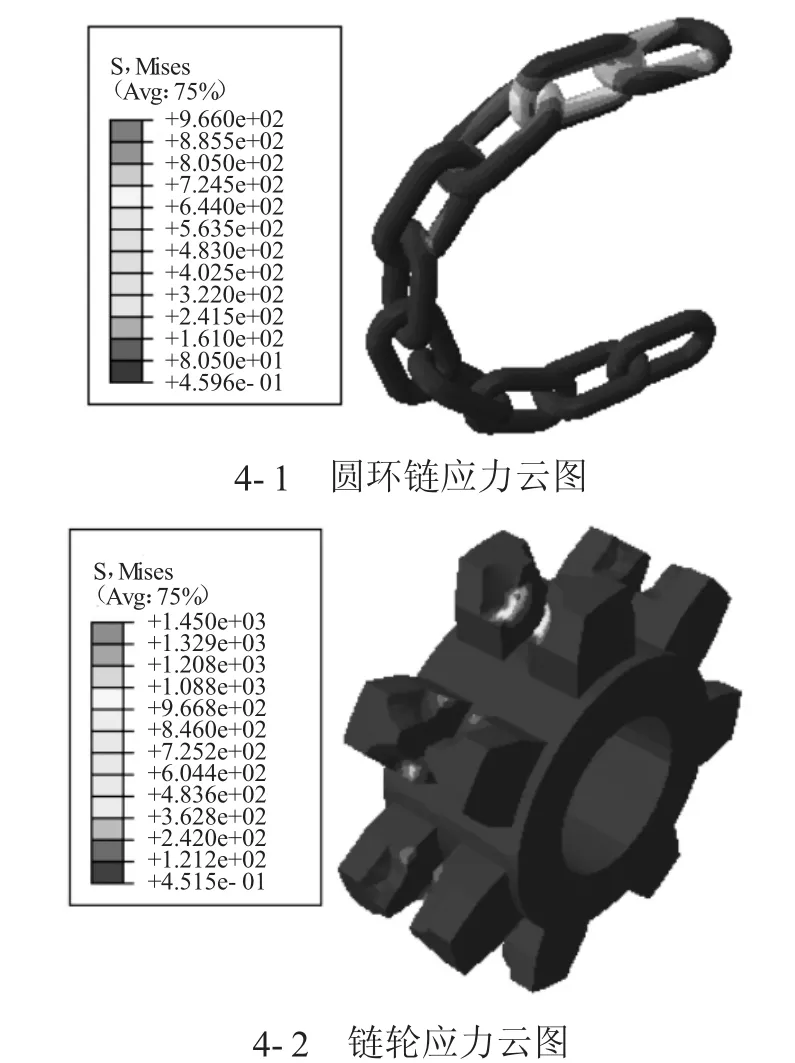

为了更好地对圆环链及链轮受力进行分析,将圆环链及链轮进行分离如图4所示。

根据图4可以看出,圆链轮的应力呈现从上之下减小的趋势,这是由于在圆环链与链轮在上端接触时受到更大的冲击载荷,使得圆链轮上端的应力呈现更加明显且圆环链的曲线端与直线端的应力较大,最大的等效应力为966 MPa。这也可以说明在刮板输送机启动的瞬间,圆环链与链轮接触位置易发生破坏。观察链轮的应力分布可以看出,链轮的应力主要分布在啮入端与圆环链的平行端接触位置,链轮所受应力的大小随着逆时针依次减小,刮板输送机在启动瞬间使得圆环链与链轮发生摩擦,在链窝处出现应力集中,随着链轮旋转,圆环链从链窝平面向链轮的圆弧位置移动(爬齿)。在链窝的底面及顶面位置应力较大,在链窝接近立环槽的区域出现等效应力的最大值为1 450 MPa,所以在机械启动瞬间,此位置易发生破坏,所以应当适当地加强承载区的强度。

根据以上模拟可以看出,圆环链在瞬间启动时,圆环链的曲线及直线端会存在明显的应力变化,且在圆环链的接触位置出现最大值。链轮链窝的侧面及底面出现应力变化,且在链窝的过渡面接近立环槽出现最大值。所以对刮板输送机链传动系统进行优化,首先对圆环链进行配对,由于加工的精度使得圆环链受力不均,降低圆环链的使用寿命,所以需要对圆环链进行严格配对;链窝优化,通过分析发现链窝位置应力集中,所以对链窝进行加强,提升链窝的强度,同时调整圆环链与链窝啮合处的间隙,以此达到传动系统的性能。

图4 圆环链及链轮应力(MPa)云图

3 结论

1)通过对5节圆环轮进行模拟分析,发现右端圆环链受到应力加载后,发生向右的运动,在拉应力传递过程中,圆环链间的位移变形量逐步减小,圆环链从右到左的变形量依次为1.473 mm、1.2 mm、0.832 mm和0.114 mm。

2)通过分析发现圆链轮的应力呈现从上到下减小的趋势,圆环链与链轮在上端接触时受到冲击载荷最大,最大的等效应力为966 MPa,在链窝的底面及顶面位置应力较大,在链窝接近立环槽的区域出现等效应力的最大值为1 450 MPa。

3)链轮与圆环链接触的端位移变形较大,位移的最大值为1.703 mm,圆环链的位移量从上到下依次减小,从顶端至底板的位移量分别为0.549 mm、0.509 mm、0.493 mm。