矿用带式输送机多电机协调控制技术的研究

2020-10-18李伟

李 伟

(山西煤炭运销集团野川煤业有限公司, 山西 高平 048400)

引言

随着煤矿井下综采作业效率的不断提升,对煤矿上的物料运输设备的运输效率和稳定性提出了更高的要求,传统的采用单电机驱动控制的带式输送机在运输效率和运量方面均无法满足日益增加的煤炭运输需求,因此具有大运量、高带速的多电机驱动的带式输送机得到了广泛的应用。在实际使用过程中发现由于输送带的黏弹性特性以及落煤时冲击力的不稳定性,导致输送机在运转过程中各驱动电机的不同步现象极为严重,常常使某些电机处于高负载运行状态而另一些电机处于轻载运行状态,不仅严重影响了输送机的运行稳定性而且导致在运行过程中输送带的撒料严重[1]。因此本文在前人研究的基础上针对性地提出了一种新的多电机协调控制技术,利用模糊均衡控制的原理,对各驱动电机的运行转速进行联动协调控制。

1 多电机协调控制原理

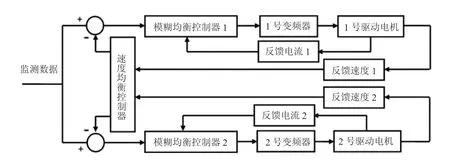

在多电机驱动控制的输送机系统中,各电机的机械特性存在着较大的差异,各电机安装时的位置、托辊状态、受力等均不一致,特别是在输送机刚启动和受冲击作用下,由于输送带的黏弹性特性[2]使各电机在一定时间内的受力状态会有显著的区别,给各电机的协调控制带来了较大的影响。本文在对多电机驱动带式输送机的驱动控制原理进行深入分析的基础上,提出了一种新的多电机协调控制方式,本文以最常见的双电机驱动控制系统为例进行分选,其协调控制系统的结构如图1所示[3]。

由图1可知,在该多电机协调控制系统中,1号电机为带式输送机的主驱动电机,2号电机则为系统的从动电机,1号变频器用于控制主驱动电机的运行速度,2号驱动器用于对从动电机的运行速度进行控制,系统的反馈电流主要是用于当输送机系统的张力、负载发生变化时快速地将调整控制信号传递到相应的模糊均衡控制器内,通过模糊算法判定[4],对输送机的运行状态进行标的,并发出相应的控制信号对应电机的变频控制器,确定电机转速能够在第一时间内获得调整,从而实现对输送机系统内各驱动电机的协调控制,满足输送机稳定运行的需求。

图1 带式输送机多电机协调控制结构示意图

2 多机协调控制方案验证

为了验证多电机协调控制技术的实际应用效果,本文以SSJ650型带式输送机为研究对象,该输送机全长1 673 m,运行时的额定速度为4.15 m/s,输送机在巷道内布置的倾斜角为11.6°,采用两组驱动电机共同驱动的方式,各电机额定工作电压为6 000 V,额定的工作转速为1 440 r/min。虽然该系统中两组电机的结构及理论参数一致,但由于内部线束缠绕一致性的差异,导致电机在实际运行中的输出转矩和转速会存在一定的偏差,根据实际测量,主驱动电机的实际运行线速度要比从动电机的实际运行线速度大0.25%。

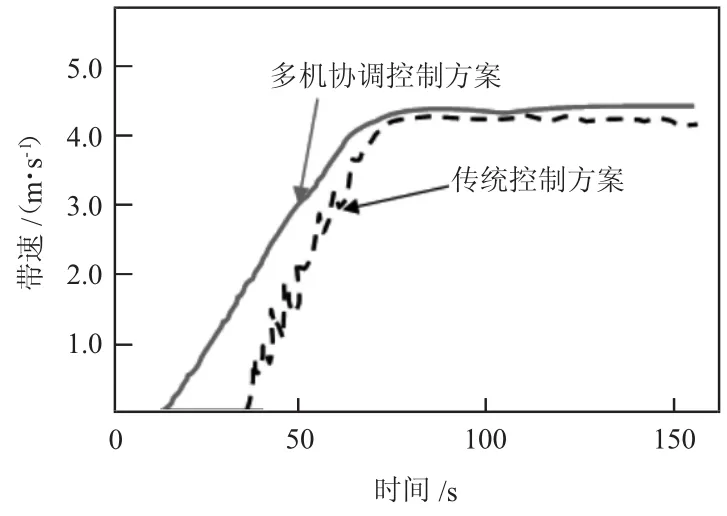

利用监测传感器对采用传统控制方案和采用多机协调控制方案下带式输送机的运行速度进行对比验证,结果如下页图2所示。

由图2可知,在不同的启动控制方案下,带式输送机启动时的速度均是逐渐增加至设定运行速度,但采用传统控制方案时输送带开始运行时的开始时间为39 s,最大运行速度为4.01 m/s,与设定的运行速度的差值约为0.14 m/s。当采用新的多电机协调控制时,其输送带开始运行的实际时间为21 s,比传统控制方案缩短了约46.2%,稳定运行后的速度约为4.12 m/s,比传统控制方案下提升了约2.7%。由此可知,采用多机协调控制不仅能够显著缩短启动时间而且能够有效提升输送机运行时的线速度,提高输送机的物料运输效率。

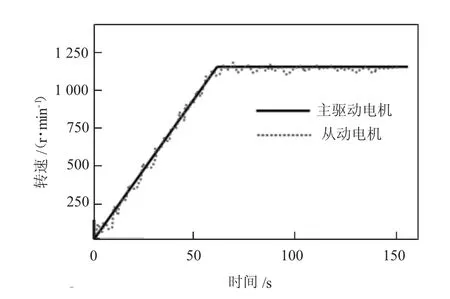

在多电机协调控制方案下主驱动电机和从动电机的速度变化曲线如图3所示。

由图3可知,当采用多电机协调控制方案时,主驱动电机的运转速度呈平稳变化的趋势,而从动电机的速度则是围绕着主动电机的速度变化而不断地进行调整,使从动电机的运转速度始终和主动电机的运转速度保持一致性,最大速度偏差仅0.03%,极大提升了两个驱动电机在工作过程中的速度协调性,满足了协调控制的要求,降低了发生电机过载的隐患。

图2 不同控制方案下输送机的启动速度变化曲线

图3 多电机协调控制下各电机的速度变化曲线

3 结论

1)该系统通过模糊算法判定,对输送机的运行状态进行标的,并发出相应的控制信号对应电机的变频控制器,确定电机转速能够在第一时间内获得调整,从而实现对输送机系统内各驱动电机的协调控制,满足输送机稳定运行的需求。

2)采用新的多电机协调控制时,其输送带开始运行的实际时间比传统控制方案缩短了约46.2%,稳定运行后的速度比传统控制方案提升了约2.7%。

3)当采用多电机协调控制方案时,从动电机的速度则是围绕着主动电机的速度变化而不断地进行调整,使从动电机的运转速度始终和主动电机的运转速度保持一致性,最大速度偏差仅0.03%。