关于矿用无轨胶轮车车架受力分析及优化的研究

2020-10-18王辉

王 辉

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046000)

引言

煤矿物料运输是煤矿开采中必不可少的环节,无轨胶轮车以其显著的优势在煤矿运输领域得到越来越广泛的应用[1]。但是无轨胶轮车与有轨运输方式相比较而言也存在一些缺陷,其安全性一直是煤矿企业重点关注的问题[2]。煤矿开采环境的复杂性决定了无轨胶轮车行驶路面非常复杂,经常会遇到拐弯路面或者坑洼不平的路面[3]。出现这些情况时,会导致车辆车架受力不平衡,使得车架部分区域承受循环载荷作用[4]。长此以往会显著加剧车架的疲劳损伤,缩短使用寿命,严重时可能会引发重大的安全事故。因此有必要对无轨胶轮车车架在特殊工况下的受力情况进行分析,发现其存在的问题[5-6]。在此基础上进行优化改进,以提升无轨胶轮车运行的可靠性以及使用寿命。本文基于ABAQUS软件对无轨胶轮车在拐弯以及路面不平两种工况下的受力情况进行了分析,提出了优化方案。

1 无轨胶轮车的总体结构

矿用无轨胶轮车可分为两类,分别为刚性无轨胶轮车和铰链无轨胶轮车。前者的优势在于可装载的煤矿物料更多,适用于短距离运输。后者是通过铰链将驾驶室和货箱进行连接,虽然装载量相对较低,但灵活性更好,适合于长距离运输。本文主要研究铰链无轨胶轮车,具体型号为WCJ12E,由前后两部分构成,通过铰链盘和销轴进行连接。前侧主要包括动力装置、驾驶室及其他操作部分等,后侧主要为货箱及卸载装置等。前后两部分都有车架结构,且两者相互独立。铰链无轨胶轮车在实际运行过程中,遇到急转弯时前后部分可以分开进行转弯。另外,由于前后车架使用的是垂直和水平铰链连接,这种铰接形式可有效消除车架运行过程中产生的扭矩载荷,使车辆更好地适应复杂工况环境,提升运行可靠性。

车架是本文的主要研究对象,车架由前车架和后车架两部分构成,两者之间通过铰链的形式进行连接,连接部位设计了摆动环。驱动装置在前侧,后侧车厢在前车的拖拽下一起运动。车辆行驶至拐弯区域时,在摆动环的作用下实现前车架和后车架的分开拐弯。本文所述WCJ12E型无轨胶轮车,在实际运行时的拐弯角度可以达到135°。前后车架之间的这种铰链形式,能够确保车辆更好地适应复杂的运行环境,在遇到拐弯和路面颠簸时,显著降低车架整体的扭矩。

2 车架受力分析模型的建立

2.1 几何模型建立

利用Solidworks软件绘制车架模型。所有模型尺寸严格按照WCJ12E型无轨胶轮车车架实际尺寸执行。由于车架整体结构复杂,为简化计算过程提升计算速度,将车架上的圆角、小孔等对计算结果不会造成较大影响的结构进行省略处理。车架整体几何结构模型见下页图1。后续还需要将模型导入到ABAQUS软件中进行受力分析,所以将建立好的几何模型导出为 Parasolid(*.xt)格式。

2.2 材料选择和单元网格划分

将Solidworks软件绘制的几何模型导入到ABAQUS软件中进行后续受力分析模型的建立。WCJ12E型无轨胶轮车的车架利用16Mn合金进行生产加工制造,主要通过焊接的方式进行加工。该种材料的弹性模量和泊松比分别为210 GPa和0.3,密度为7.59×10-9t/mm3,屈服强度为345 MPa。假设材料各向同性,且均匀性良好。将上述材料属性输入到ABAQUS软件中确保计算结果的准确性。

在开展有限元分析时,网格质量会对计算过程和结果产生非常重要的影响。ABAQUS软件可供选择的网格单元类型非常多。在充分结合实际情况的基础上,将前车架和后车架的网格类型选择为C3D8R,铰链部分的网格类型选择为C3D4。通过自动的方式进行网格划分,最终前车架划分的网格和节点数量分别为92 374个和155 498个,后车架划分的网格和节点数量分别为178 629个和256 087个。

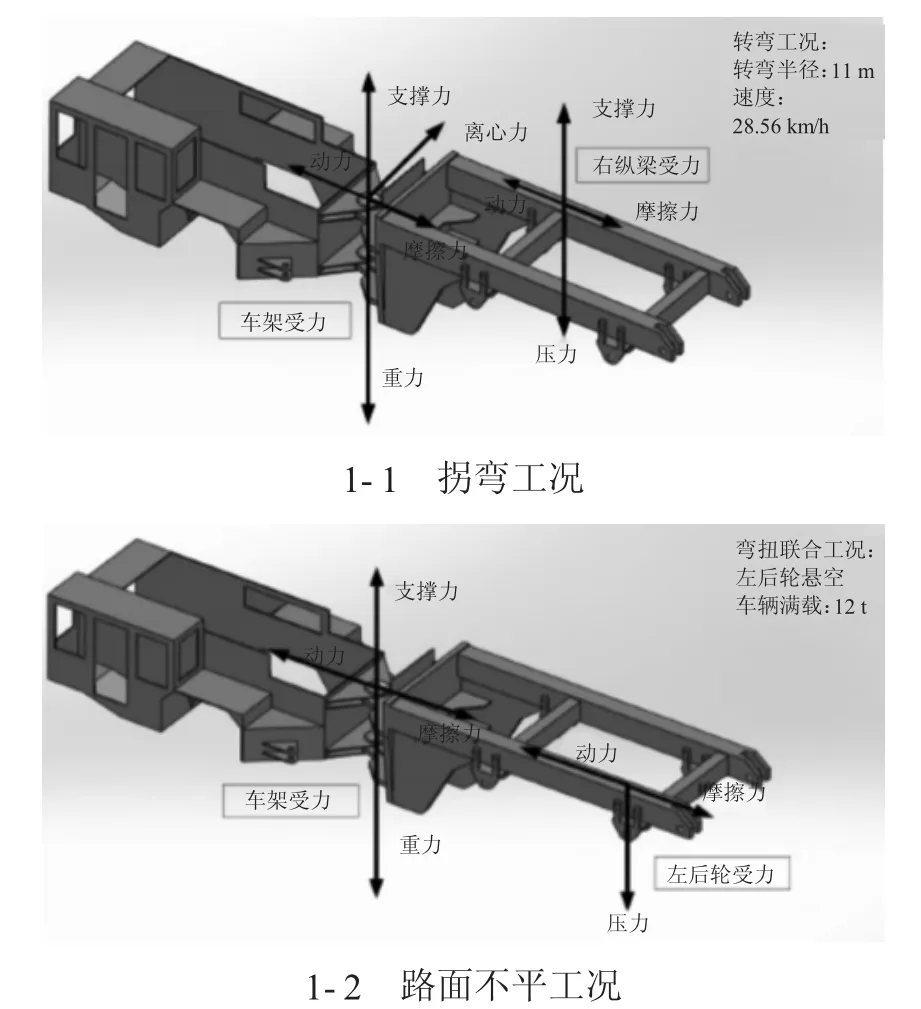

2.3 载荷条件设置

主要研究拐弯、路面不平两种工况下的受力情况。假设无轨胶轮车的行驶速度为28.56 km/h,拐弯的半径大小为11 m。另外,无轨胶轮车在工作时会经常遇到路面不平的情况,导致车辆4个车轮无法同时着地受力。以左后轮出现悬空无法受力的情况为例进行计算。假设车辆运行时按照额定装载量装载,质量为12 t,整车自身质量为11 t。如图1所示为两种工况条件下车架的受力情况。

图1 两种工况条件下车架的受力情况分析

3 车架受力结果分析与讨论

3.1 拐弯工况下的受力情况

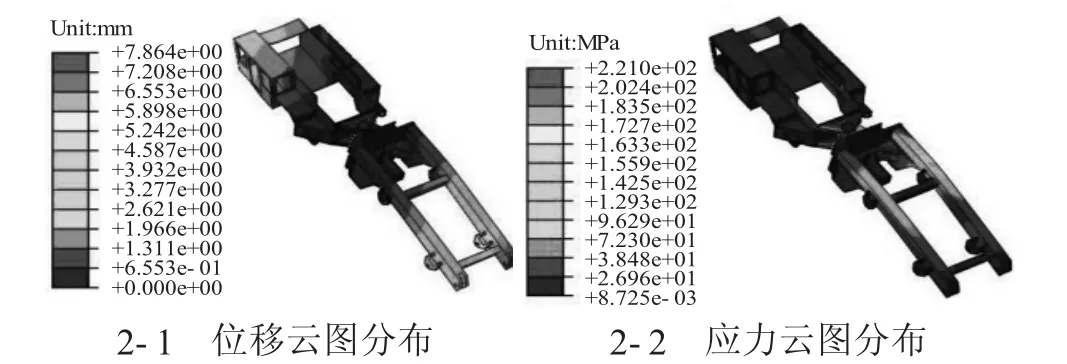

假设无轨胶轮车在拐弯过程中车辆行驶稳定,不会出现车轮滑动的现象。图2所示为无轨胶轮车在拐弯过程中的受力和变形情况。从图2中可以看出,无轨胶轮车的最大应力值为221 MPa,最大应力值出现在后车架右侧上表面中部区域,弹簧座连接区域的应力值也相对较高,其他部位的应力值整体偏低。车架的最大位移值为7.964 mm,出现最大位移的区域为后车架右侧纵梁的尾部位置,前车架左前侧区域也有少量变形、后车架左侧纵梁尾部位置也有少量变形,其他部位基本没有出现位移变形情况。

图2 无轨胶轮车拐弯工况下的位移和应力分布情况

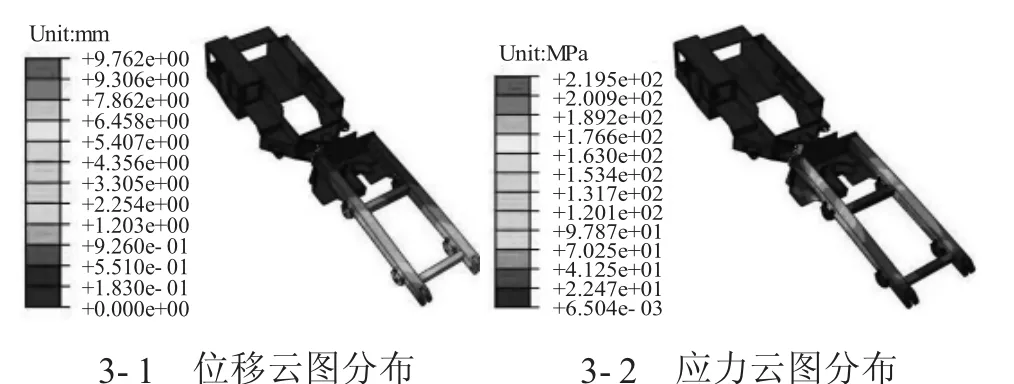

3.2 路面不平工况下的受力情况

矿井中的环境复杂,无轨胶轮车行驶路面通常不是非常平整,车辆在不平整路面上行驶时4个车轮可能会出现无法同时着地的现象,使得其中1个车轮不受力。如图3所示为无轨胶轮车左后轮悬空工况下的位移和应力分布情况。从图3中的位移和应力分布情况可以看出,车架的最大位移值为9.762 mm,出现最大位移的区域为左后轮上部区域的纵梁。随着与左后轮距离的不断增加,车架变形量逐渐降低,前车架部分基本没有出现位移变形。车架的最大应力值为219.5 MPa,出现最大应力值的区域为后车架左侧纵梁靠前部分,其他区域的应力值总体偏小,受力情况不是非常显著。

图3 无轨胶轮车左后轮悬空工况下的位移和应力分布情况

以上分析的是后车架其中1个车轮不受力时的情况,与前车架中1个车轮不受力时的情况又有差异。因为前车架主要承受的是前侧部分车体自身的重量,后车装载货物的载重只有很少一部分会传递到前车架。因此,当前车架某个车轮不受力时,对整体车架受力和位移的影响较后车轮要小很多。继续研究了左前轮不受力时的情况,发现车架最大位移值和应力值分别为5.739 mm和159.3 MPa。

4 车架结构的优化改进措施

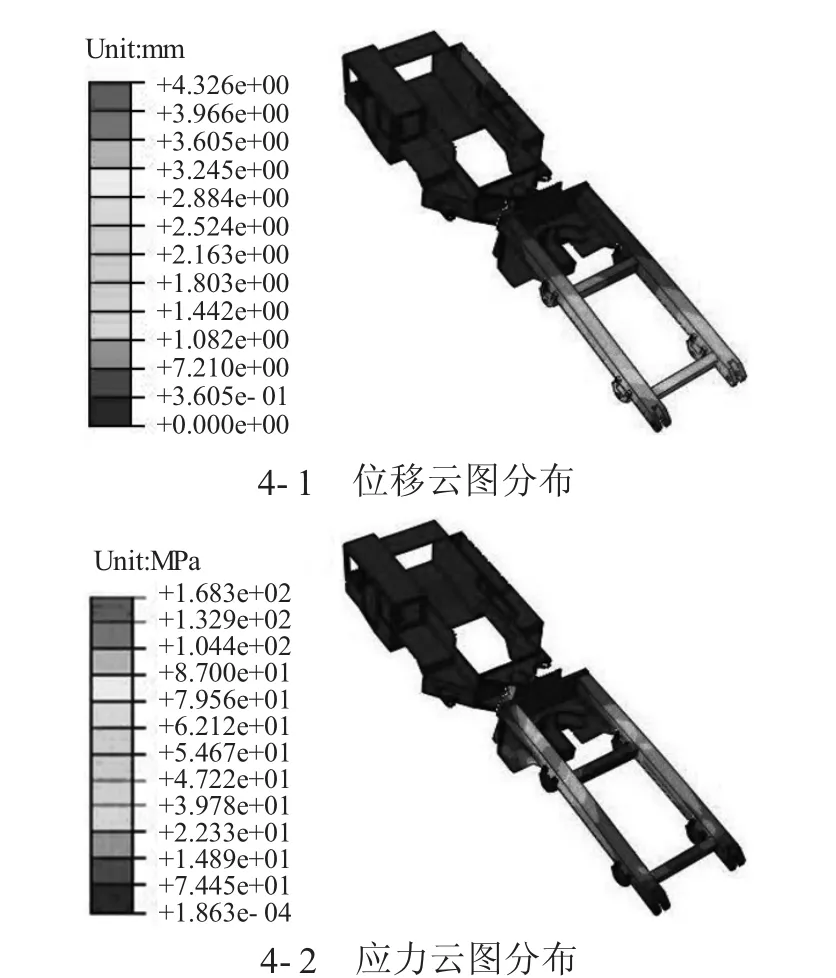

以路面颠簸不平时的工况为例进一步分析可以发现,虽然车架最大应力值都没有超过材料的屈服强度值,但最大应力值已经达到了219.5 MPa,且车辆在行驶过程中会不断出现这种循环状态,导致车架承受循环载荷作用。时间长久后容易导致车架发生疲劳损伤,最终报废的情况。因此,有必要对车架结构进行优化改进。基于上述结果可知,后车架纵梁部分承受的应力值最大,可以对该部分结构加大尺寸处理。本文将后车架两侧的纵梁结构厚度分别增加8 mm,按照相同的建模过程和方法再次进行模拟分析,同样假设左后轮不受力,结果如图4所示。

由图可知,优化改进后车架的位移分布和应力分布规律与优化前基本相同,出现位移最大值和应力最大值的区域一样。但位移最大值和应力最大值分别只有4.326 mm和168.3 MPa,与优化前相比较存在显著的降低,降低幅度分别达到了55.69%和23.33%。通过增加后车架纵梁厚度能够显著降低车架的最大应力值,进一步提升了车架的安全系数,避免了车架持续处于高应力状态的情况。

将本文所述的无轨胶轮车车架优化方案应用到工程实践中。在原有车架的基础上通过焊接的方式,将后车架纵梁厚度增加8 mm,以提升车架的整体刚度。实践结果表明,通过增加后车架纵梁厚度显著提升了车架的使用寿命。根据统计数据表明,车架使用寿命至少提升了30%以上,确保了无轨胶轮车的可靠运行,为企业创造了较大的经济效益。

图4 后车架纵梁加厚8 mm后的位移和应力分布情况

5 结论

煤矿路面复杂,无轨胶轮车在运行时车架会受到循环载荷作用。基于ABAQUS软件分析了不同工况下车架的位移和受力情况。结果发现存在应力集中问题,会显著缩短车架使用寿命。将后车架纵梁结构厚度增加8 mm,进一步模拟分析发现,通过增加后车架纵梁厚度能显著降低车架最大应力值。将优化方案应用到工程实践中,显著提升了胶轮车车架的使用寿命,为企业创造了显著的经济效益。