矿井带式输送机胶带换切装置的设计

2020-10-18卢万里

卢万里

(山西霍尔辛赫煤业有限责任公司, 山西 长治 046011)

引言

带式输送机因具有过载保护能力强、缓震能力较强的优点,被广泛应用于煤矿企业[1]。胶带构件是带式输送机具有代表性的部件之一。由于其在矿井恶劣的环境中容易发生弯曲、磨损、断裂问题,严重影响了带式输送机的正常工作效率,因此,应按照固定周期对胶带进行更换,但是更换工艺较为复杂[2]。目前常用的更换工艺需要在矿井内进行切割作业,达不到防火防爆的要求,容易引发安全事故。此外,更换胶带时因操作空间狭小、人力物力投入较大、安全性较低,与现在矿井对高效率、高安全要求的发展要求不相符,因此,对胶带更换工艺进行优化设计,研究设计出一种具有可性强操作的胶带换切装置迫在眉睫[3]。

1 胶带换切装置的设计

1.1 总体设计方案

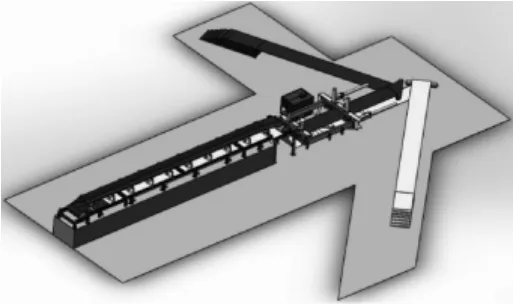

在对带式输送机胶带换切装置进行设计的时候,应从实际工况条件出发,考虑到矿井工作面的作业空间有限,在更换胶带时应采用分段式更换的方式,以“换—停—切”的循环过程完成整个旧胶带的更换作业。其中最关键的两个装置为换带装置和切带装置,由于胶带受到煤炭物料重力的作用,在设计牵引力的时候应对换带装置的参数进行考虑[4],以模块化的设计理念要求换切装置的体积不能太大、质量较轻、转移便利,设计出带式输送机换切装置结构示意图,如图1所示。

1.2 胶带更换工艺方案

以煤矿常用的TD75-211型带式输送机为研究对象[5],该型号的带式输送机整体长度为2 100 m,宽度为1.6 m,其中胶带强度是设计考虑的关键因素,本型号带式输送机胶带工作强度为ST1600,考虑工作面的运输坡度为4°,将带式输送机研究模型简化为图2所示的力学模型。

图1 带式输送机换切装置整体结构图

图2 力学简化模型示意图

利用切割装置将旧胶带从带式输送机上面切割下来,同时通过驱动装置将新胶带通过滚轴传送至带式输送机机体部位,在整个过程中注意将新胶带进行固定,防止其脱落。新旧胶带在完成更换过后,应注意接头的工艺处理,常用的处理方法为硫化。最后拆除换带装置和改向滚筒,通过张紧轮张紧胶带,最后清理换带作业现场后便可继续进行煤炭物料的运输作业,新旧胶带更换敷设过程如图3所示。

图3 新旧胶带敷设过程示意图

2 换切装置电控及液压系统的设计方案

2.1 电控系统的设计

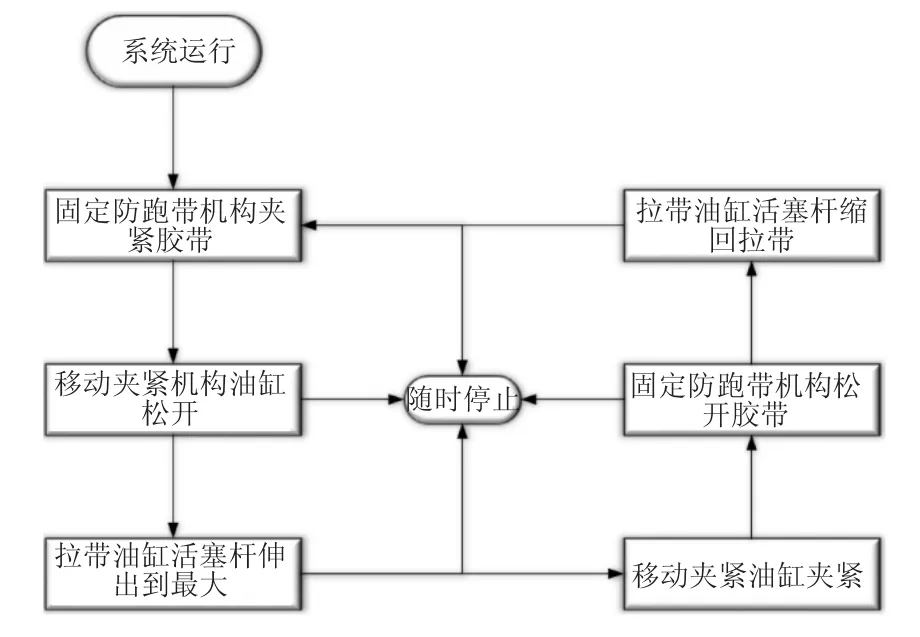

电控系统主要以PLC作为中央核心处理器部件[6],控制各个线路上的开关并对模拟信号进行集中处理,能实现本地远程控制两项功能。电控系统包括人机、电机、传感器、各功能模块、控制系统等组成,能够通过总线技术实现人机交互作业并对指令通讯联系进行加强保障。此外,实现对各种移动夹紧回路和压力监测等功能也是电控设计的目的之一。PLC型号为S7-CPU224XP,可以同时输入14个数字量信号,最大功能拓展可达7个。在矿井内设计电控系统,应注重防火防爆,各个电器部件都先设置为防爆型装置。通过电控系统的设计,能使换带装置进行自动运行,整体流程图如图4所示。

图4 切换装置自动运行流程示意图

拉带回路油缸进行伸缩动作的时候通过电磁换向阀的轮流通电可使活塞杆缩回,将液压油通过压力传回至油箱内。移动夹紧回路油缸的伸缩和固定夹紧回路碟簧油缸的伸缩是同样的转换原理,通过电磁换向阀的不断动作使得液压油的流向产生变化,最终实现换切装置在各个工况下的作业。

2.2 液压系统的设计

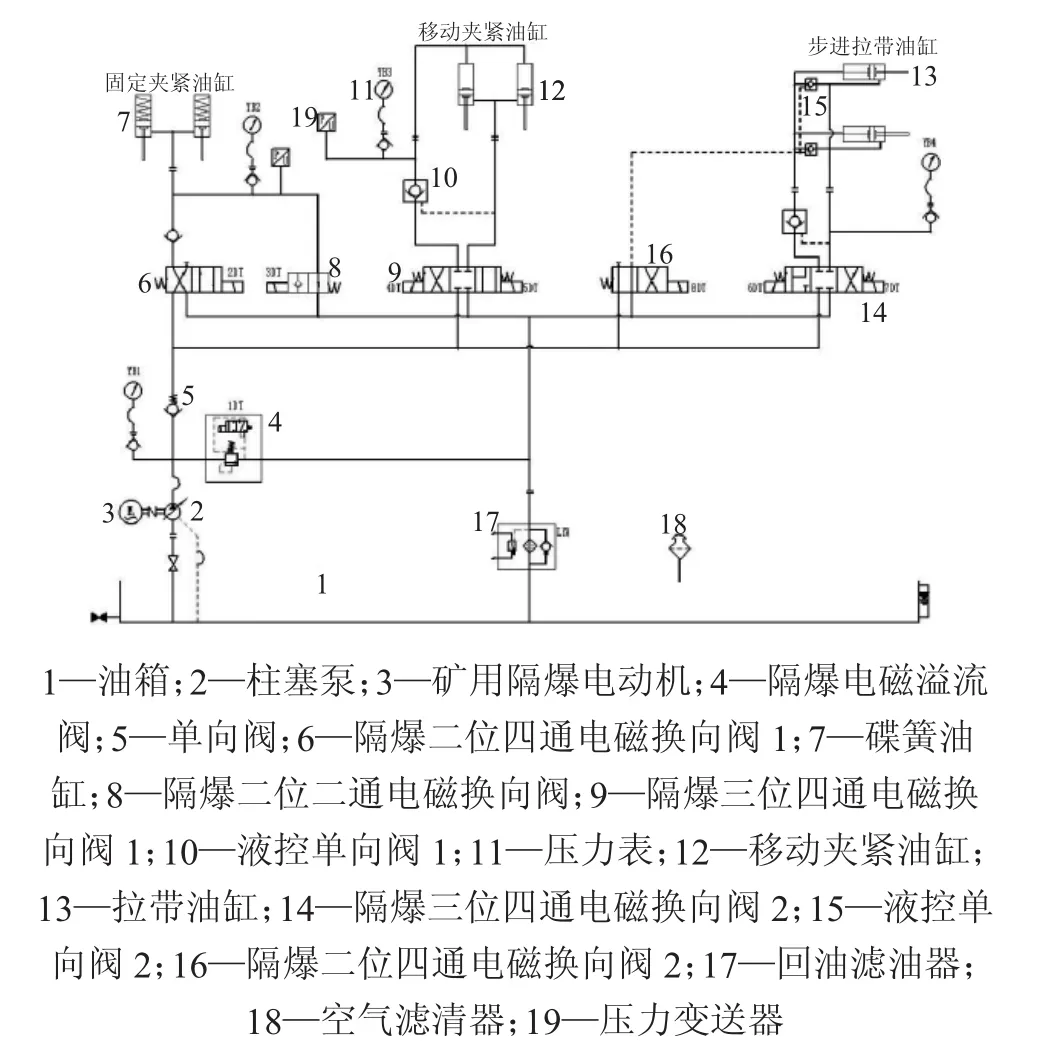

液压系统的设计必须与电控系统相匹配,主要实现夹紧装置在固定、移动、带动等工况下的不同动作。通过控制压板及胶带在油缸活塞杆的作用下使得胶带被收缩,从而带动上、下压板的回收。当活塞杆伸出的时候,就需要压紧胶带,并同时实现上压板的收起。同时,当油杆活塞杆卸除载荷压力的时候,固定夹子装置的上压板应该关闭,通过对上述原理的分析,设计出换切装置液压系统如图5所示。

由图5可知,换切装置的液压系统可以分为三个回路,第1个回路是固定夹紧回路,当胶带发生溜槽的时候,实现紧急刹车将胶带进行压住;第2个回路是移动夹紧回路,当油缸的活塞杆开始收缩的时候,将压住胶带的板松开;第3个回路是拉带回路,通过三位四通电磁换向阀的控制,可以使得活塞杆迅速缩回。

3 设计的可靠性验证

通过对换切装置的电控系统及液压系统的整体设计,结合总体设计方案,可以实现对带式输送机的胶带进行更换的功能。但是需要验证设计出的换切装置在实际应用过程中的安全可靠性,判断其是否满足实际工程需要。对切换装置的振动进行分析,通过波形判断整体结构是否出现了较大振幅的振动现象。通过在整机的关键节点位置设置振动测试点位,对换切装置及带式输送机整机的振动进行分析。

图5 换切装置液压系统设计图

通过研究振动频率与模态之间的关系,可以对换带装置的振动规律进行总结。在换带装置振动测试强度中,X方向、Y方向和Z方向的峰值集中点频率大约为 20 Hz、55 Hz、175 Hz、223 Hz、350 Hz、522 Hz、698 Hz,将每个点的振动频谱中出现的离散峰值与通过模态实验获得的固有频率进行比较,可以发现,在换带装置自动运行的状态下,测得的机器振动频率与其固有频率不一致,所以在此工作状态下,换带装置不会引起共振现象。通过分析说明设计的带式输送机换切装置能够满足现场实际工程的工作要求。

4 结论

针对目前带式输送机在更换胶带时容易出现的问题,设计出了新型的换切装置,解决了传统更换胶带时投入人力较多、安全性较差、环境污染等问题。通过模块化的设计,达到了在矿井恶劣的环境中能够及时对带式输送机胶带进行更换的目的。通过仿真技术研究,分析出设计的换切装置能够解决带式输送机更换胶带的实际工程问题。因此,该带式输送机胶带换切装置的试验效果良好,可满足生产要求。