掘进机履带板结构的优化

2020-10-18张建国

张建国

(山西阳煤寺家庄煤业有限责任公司开拓三队, 山西 昔阳 045300)

引言

掘进机为综采工作面采掘的主要设备,其生产能力直接决定巷道的掘进效率和掘进质量。目前,工作面以履带式掘进机为主。履带作为掘进机的行走机构,在掘进过程中承担支反力、倾覆力矩和相关动载荷[1]。实践表明,履带式掘进机在实际掘进过程中存在附着力不够、打滑以及不能自动排出履带内淤泥的问题。为保证掘进机的掘进效率,本文着重对履带板结构进行优化设计。

1 掘进机履带板的动力学分析

1.1 履带式掘进机概述

本文以EBZ-135型掘进机为研究对象,该掘进机为断面掘进机。EBZ-135型掘进机主要由截割机构、装载机构、液压系统、行走机构、电气系统、转运机构、张紧机构、履带、行走架、链轮、马达以及行走减速机等组成。本文着重对履带式掘进机的行走机构进行研究。

履带式行走机构分为有支重轮和无支重轮两种结构[2]。其中,有支重轮的行走机构内阻力大,导致设备行走困难。本文对无支重轮履带式掘进机的行走机构进行研究。为彻底发现履带式掘进机行走机构所出现的问题,结合实际生产的问题总结对行走机构进行分析。

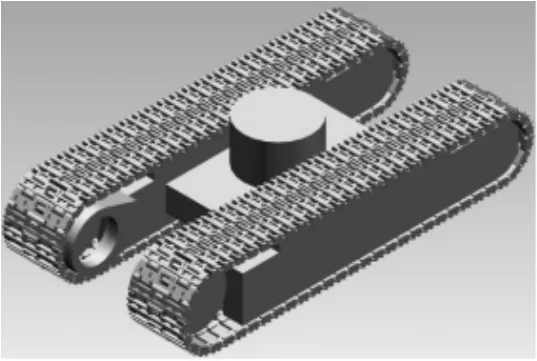

1.2 履带式掘进机行走机构的强度校核

在通过仿真分析行走机构运行状态真实反应的前提下,可将掘进机行走机构简化为驱动轮、导向轮、履带板和机架。首先,基于UG三维建模软件分别对上述零部件进行建模;然后,基于UG三维建模软件将各个零部件按照相应的约束装配为整体,并对装配完成后的装配体进行干涉检查。所搭建掘进机行走机构的三维模型如图1所示。

图1 掘进机行走机构三维模型

将如图1所示的三维模型导入ANSYS软件中,并根据实际情况对三维模型施加相应的约束、接触力和外部载荷等,使其成为一个完成的动力学模型。经实践表明,当掘进机在转弯工况运行时,其履带板所承受的载荷最为严峻,最容易出现行走机构零部件的磨损和破坏[3]。因此,以转弯工况为主对履带板的受力情况进行仿真分析。

根据EBZ-135型掘进机行走机构的参数对其在三维有限元仿真模型中进行设置,主要为履带板的材料参数。经仿真分析可得:

1)驱动轮与履带板相接触时,履带板所承受的载荷以压力为主,且最大变形量仅为0.018 3 mm,最大应力为17.1 MPa,远小于其许用应力值154 MPa。因此,当驱动轮与履带板接触时,履带板材料强度满足生产需求。

2)当履带板与地面相接触时,其所承受的载荷为履带板的拉力,其最大变形量为0.024 6 mm,最大应力仅为11.6 MPa,远小于其许用应力154 MPa。因此,当履带板与地面接触时,履带板强度满足生产需求。

综上所述,在转弯工况下履带板的强度满足实际生产需求,不会出现零部件磨损、破坏问题。但是,在实际掘进过程中发现掘进机履带板存在附着力小、排泥能力差的问题,从而导致设备掘进效率低、工作人员劳动强度大[4]。因此,接下来将针对上述两个问题对掘进机履带板结构进行优化。

2 履带板结构的优化

2.1 履带板现状分析

EBZ-135型掘进机履带板的结构如图2所示。

图2 掘进机履带板结构

分析图2可知,导致掘进机行走机构打滑的主要原因为原履带板结构没有履刺,无法保证设备与地面之间形成足够的附着力。而且,原掘进机履带板存在众多的凹槽,导致地面的淤泥容易堆积于凹槽部位;另外,堆积于凹槽部位的淤泥无法自动排出,需作业人员手动清理,大大降低了掘进机的掘进效率。

2.2 履带板结构的优化

2.2.1 增加履带板与地面附着力

为保证履带板优化后仍具有足够纵向刚度和扭矩刚度,本文为提升履带板的地面附着力采用如下优化方案:在原履带板上增加地筋,并将地筋采用左右对称的结构布置,通过地筋与地面之间的剪切力达到增加履带板与地面附着力的目的。

为验证增加地筋后履带板的驱动力,基于如图1所示的三维模型对比增加地筋前后掘进机的最大牵引扭矩,仿真结果如下:

履带板结构未优化前,掘进机行走机构的最大牵引扭矩值为88 kN·m;增加地筋后,掘进机行走机构的最大牵引扭矩值为110 kN·m。但是,即使为履带板增加地筋后可在短时间内提高其牵引扭矩,随着工作面的推进,在履带板内堆积淤泥导致设备出现侧滑的现象,进而导致其最大牵引力力矩下降为96 kN·m。因此,还需针对履带板堆积淤泥的情况对其结构进行优化设计。

2.2.2 提升履带板自动排污能力

为保证履带板处所堆积的淤泥能够自动排出,将所增设的地筋与水平面成一定的角度。值得注意的是,在保证履带板能够自动排污的同时,还需确保设备的驱动性能[5]。因此,需对地筋与地面的角度进行推理验证。

基于上述优化原则,将履带板上两头的地筋呈现60°或45°的角度布置,中间地筋为横向布置,并对优化后设备的驱动扭矩进行对比。

经对比可知,地筋与水平面成60°和45°时,设备的驱动扭矩相差不大,均在100 kNm左右浮动。不同的是,随着工作面的推进,60°地筋自动排除淤泥的能力更强。

综上所述,在履带板两头布置与地面呈60°的地筋,中间布置横向地筋的方式对履带板结构进行优化。

2.3 优化后履带板结构的强度校核

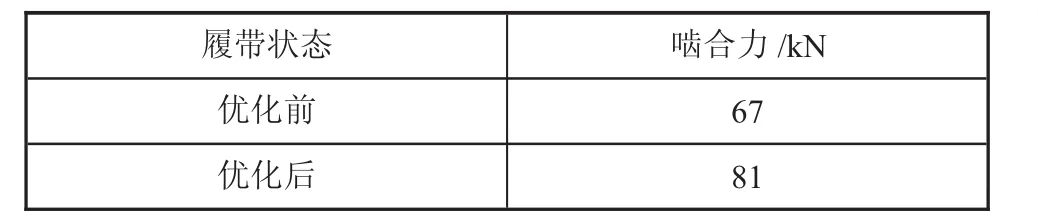

为验证优化后履带板结构的强度和性能要求,同样选用在转弯工况下对掘进机进行分析。经仿真分析可得如表1所示的结果。

表1 转弯工况下履带板啮合力的对比

分析表1可得,对履带板增加60°的地筋后,在转弯工况下,掘进机驱动轮的啮合力明显得到提升。

将地筋结构添加至如图1所示的三维模型中,经干涉检查后对优化后履带板的强度进行校核。经仿真分析可得,优化后履带板的最大变形量为0.029 mm,最大应力为223 MPa,远小于其许用应力值465 MPa,即优化后履带板的强度满足生产要求。

3 结论

掘进机为工作面的关键掘进设备,其掘进效率直接决定巷道的掘进速度和质量。本文着重对掘进机行走机构的履带板结构进行优化,具体总结如下:

1)原履带板结构在最为恶劣的转弯工况下强度满足生产需求。

2)针对原履带板附着力不够的问题,采用为其增加地筋的改造思路;在保证设备附着力的同时增加设备自动排除淤泥的能力,将地筋与水平面成60°的方式进行安装。经仿真分析,优化后履带板的驱动扭矩明显优于原履带板结构。

3)对优化后的履带板进行仿真分析可得:在转弯工况下驱动轮的啮合力明显得到提升,且应变和应力均在许用范围之内。