借助清管数据分析海底管道内腐蚀原因与控制

2020-10-17柳鹏闫化云

柳鹏 闫化云

1中海石油(中国)有限公司湛江分公司

2中海油(天津)管道工程技术有限公司

海底管道是海上油气田的“血管”,是油气田正常生产的保障。海底管道发生泄漏不仅影响油田正常生产,而且还可能带来严重的环境污染,因此海底管道内腐蚀检测与控制一直是防腐工程师高度关注的问题[1]。据统计,在南海西部油田,近15次海底管道泄漏事件中,有8次泄漏为腐蚀导致,占比超过了50%。在所有海底管道中,输送多相流的海底管道由于工况复杂且流态多变[2],一直是海底管道内腐蚀分析和控制的重点和难点。

为了提高海底管道的输送效率和减少内腐蚀,清管是一种有效的方式[3]。清管获取了大量腐蚀数据和腐蚀产物,但是如何有效利用清管数据进行内腐蚀分析,为油气田的内腐蚀控制提供有效策略,一直没有得到海上油气田运营者的足够重视和研究。本文根据中国南部海域某条多相流海底管道的清管信息及智能内检测数据,对海管内腐蚀原因进行分析,并制定了针对性的控制措施。

1 海底管道现状

中国南部海域某条海底管道为四个平台的中心混输海底管道,一旦泄漏将导致四个平台全部停产。该海底管道2008年投产,结构为双层保温管,内管内径为10 in (1 in=2.54 cm),壁厚12.7 mm,内管材质X65,长度为27.1 km;入口运行温度69 ℃,出口运行温度34 ℃,入口运行压力2.5 MPa,出口运行压力1.4 MPa;输送介质为气体1 000 m3/d(标况),原油650 m3/d,生产水10 m3/d;经海底管道进出口取样测试,CO2含量(体积分数)范围:2.5%~3.0%,原生硫化氢质量浓度范围:900~1200 mg/L。

在现场实验室将油水混合物放置于69 ℃水浴中48 h,无游离水析出。采用离心法测试原油中泥沙量小于0.01%。由于无法取到原油中的生产水,因此不能进行水质全分析,无法按照常规方法开展内腐蚀隐患分析[4]。

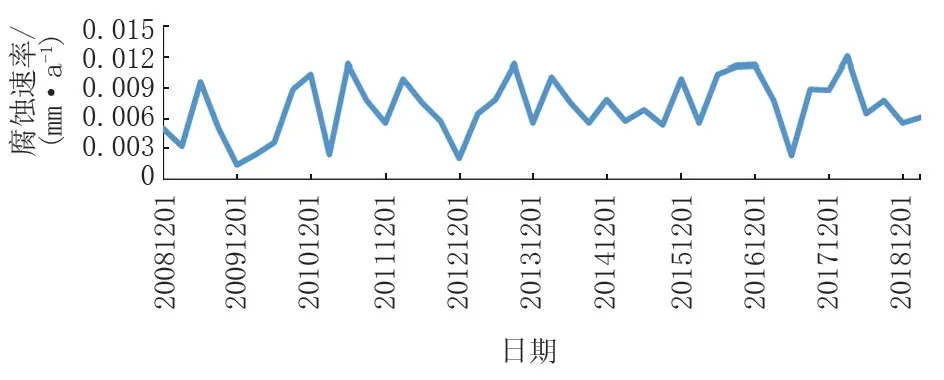

从2008年12月开始,每隔3个月进行一次挂片检测,腐蚀速率小于0.025 4 mm/a,按NACE RP-0775—1991标准属于低度腐蚀。腐蚀速率变化曲线如图1所示。

图1 海底管道挂片检测腐蚀速率变化曲线Fig.1 Corrosion rate change curve of submarine pipeline coupon detection

2 清管及内检测

2.1 清管历程

油气管道的内检测一般同清管同时进行,以便降低内检测的操作难度,避免发生卡堵情况[5]。清管过程一般会依次通泡沫球、机械直板球,用于清理管壁附着物、测径和内检测[6]。

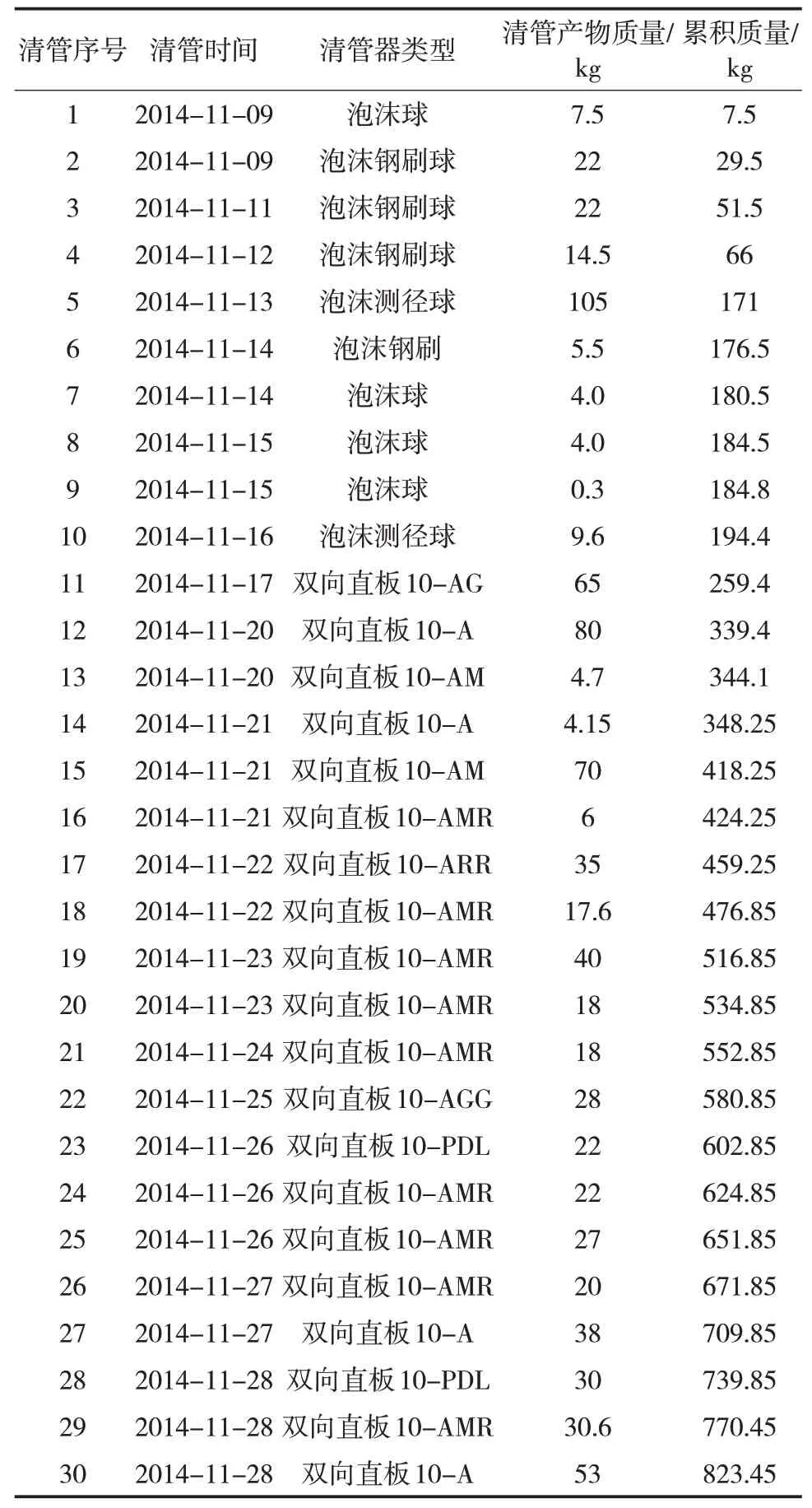

2014年11月,为了确保海底管道运行安全,决定采用国外某公司的漏磁检测器(MFL)开展第一次智能内检测。在开始智能内检测前,首先进行管道清洗,清洗介质为经脱氧杀菌处理的海水,采用清管器为泡沫球和不同类型的聚氨酯直板清管器,共清理出823 kg泥沙类物质,具体清管次数与清管产物统计和现场作业情况如表1和图2所示。

表1 清管次数与清管产物统计Tab.1 Statistics of pigging times and pigging products

图2 海底管道清管作业现场清管产物照片Fig.2 Photos of pigging products at pigging operation site of submarine pipeline

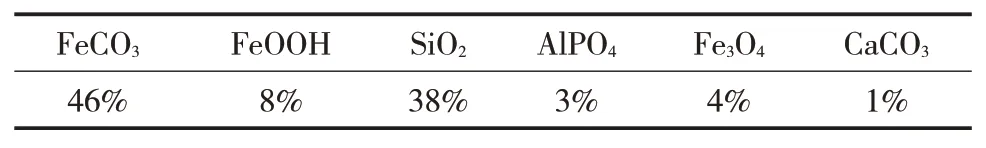

作业人员从最后一次清管产物中取样,立即送至陆地实验室进行了清管产物组成分析(质量分数),分析结果如表2所示。

表2 海底管道清管产物组成分析Tab.2 Composition analysis of pigging products of submarine pipeline

2.2 智能内检测

经过30次清管和1次测径球检测后,海底管道内部状况满足智能内检测要求。2014年11月29日,以脱氧海水作为输送介质,采用ROCORRMFL-A型漏磁检测器[7]对该海底管道进行智能内检测,检测结果列于表3和图3、图4中。

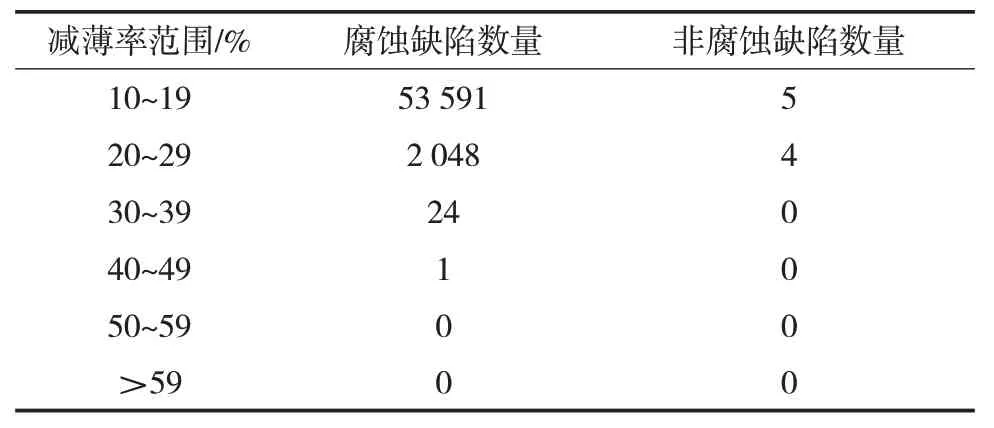

表3 2014年11月智能内检测结果统计Tab.3 Statistics of intelligent internal detection results in November 2014

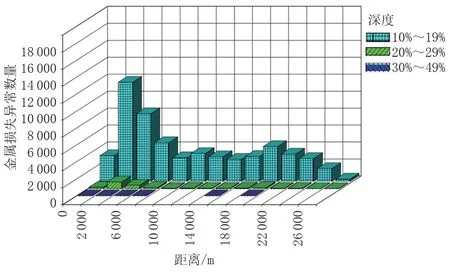

图3 腐蚀缺陷数量随海底管道距离变化的趋势Fig.3 Variation trend of corrosion defect numbers with distance of submarine pipeline

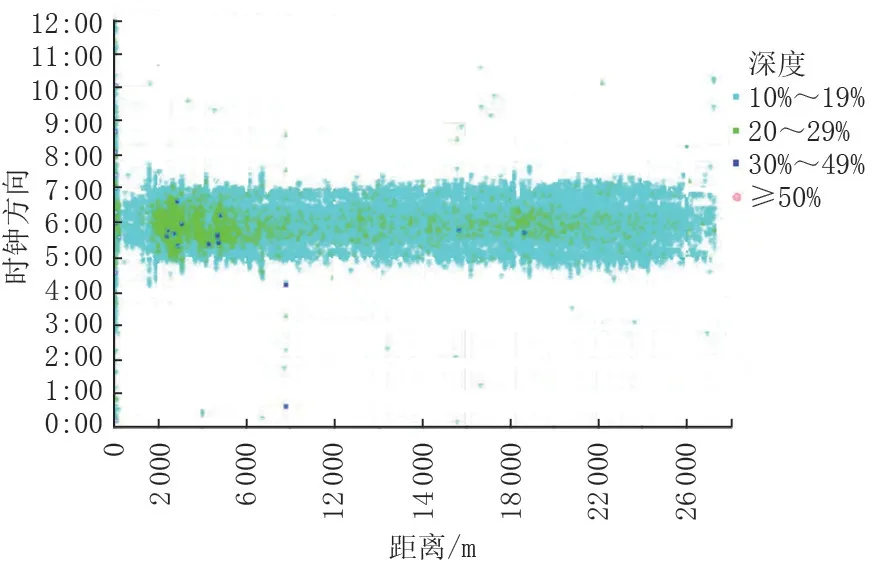

图4 腐蚀缺陷位置和深度随海底管道距离变化的趋势Fig.4 Variation trend of location and depth of corrosion defects with distance of submarine pipeline

3 内腐蚀原因分析与控制措施

3.1 内腐蚀原因

对内检测数据进行整理分析如下:

(1)所有缺陷壁厚减薄均未超过80%,最大深度位于标记距离7 791 m附近,坑深42%。

(2)假设腐蚀速率恒定,最大腐蚀速率为0.889 mm/a。

(3)所有检测缺陷主要分布于5~7点钟位置,说明腐蚀主要发生在海底管道底部,最大可能就是原油中携带的泥沙类固体和残存水聚集处[8]。

(4)所有缺陷在管道内沿程分布,后部腐蚀较轻。

(5)存在9处非腐蚀性缺陷,需下次智能内检测进一步确认。

(6)清管产物中未发现硫化氢腐蚀而生成的铁硫化物,说明硫化氢腐蚀较轻或时间较长,铁硫化物已被空气氧化。

(7)在2~4 km处缺陷分布相对较多,占据管道所有缺陷30%左右。

由以上信息可得出造成内腐蚀的原因主要是由于流体在海底管道中流速较慢(0.15~0.25 m/s),导致原油中的泥沙类固体发生了沉积,沉积量应沿着管道流向逐渐增加至稳定后,然后减小[9],最大值应在2~4 km处;同时由于在海底管道投产前期采用海水试压,底部残存的清管试验海水导致海底管道发生内腐蚀;虽然海底管道清管产物中未发现铁硫化物或SRB,但是并不能排除微生物腐蚀(MIC)的风险,海底管道泥沙类固体沉积为微生物繁殖创造了良好的条件,需要通过注入杀菌剂进行控制[10]。

3.2 内腐蚀控制措施

为避免本次智能清管引入的残存海水引起内腐蚀,在清管结束后,采用带钢刷双向直板球以生产介质为流体进行清管,清除残存海水;为避免泥沙沉积,将原泡沫球清管球更改为双向直板10-A型清管球。

将清管频率由每3个月1次更改为每月1次;每月在清管过程中冲击加入杀菌剂2 000 mg/L。

为了确保杀菌剂有效接触海底管道底部,需要采用20 m3/h的离心泵,在10 min内将杀菌剂注入到海底管道油水混合物中,形成杀菌剂局部段塞,确保杀菌效果。

3.3 内腐蚀控制效果及分析

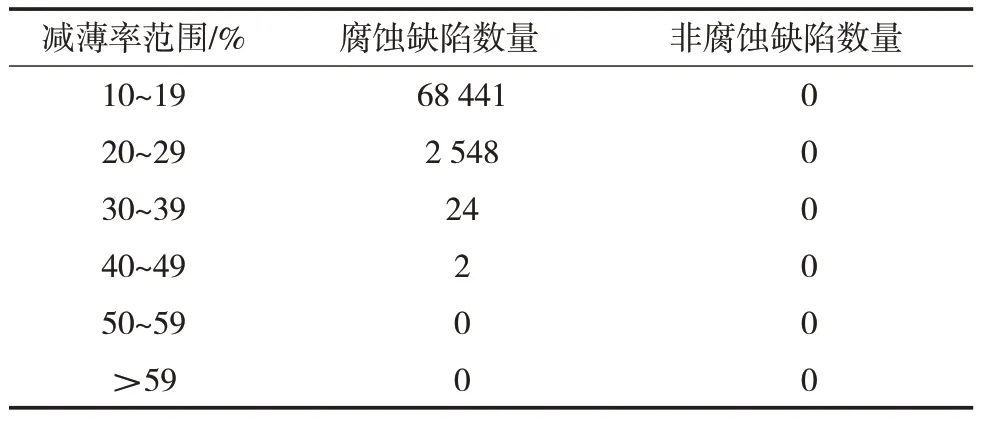

为了保障该海底管道运行安全,2018年6月,委托同一家国外公司采用同种类型内检测器对该海底管道进行内检测,本次清管内检测作业共清出泥沙类物质23 kg,较2014年清出量降低了97%,说明2014年后执行的清管策略是有效的。内检测结果见表4。

表4 2018年6月第2次内检测结果Tab.4 Results of the second internal detection in June 2018

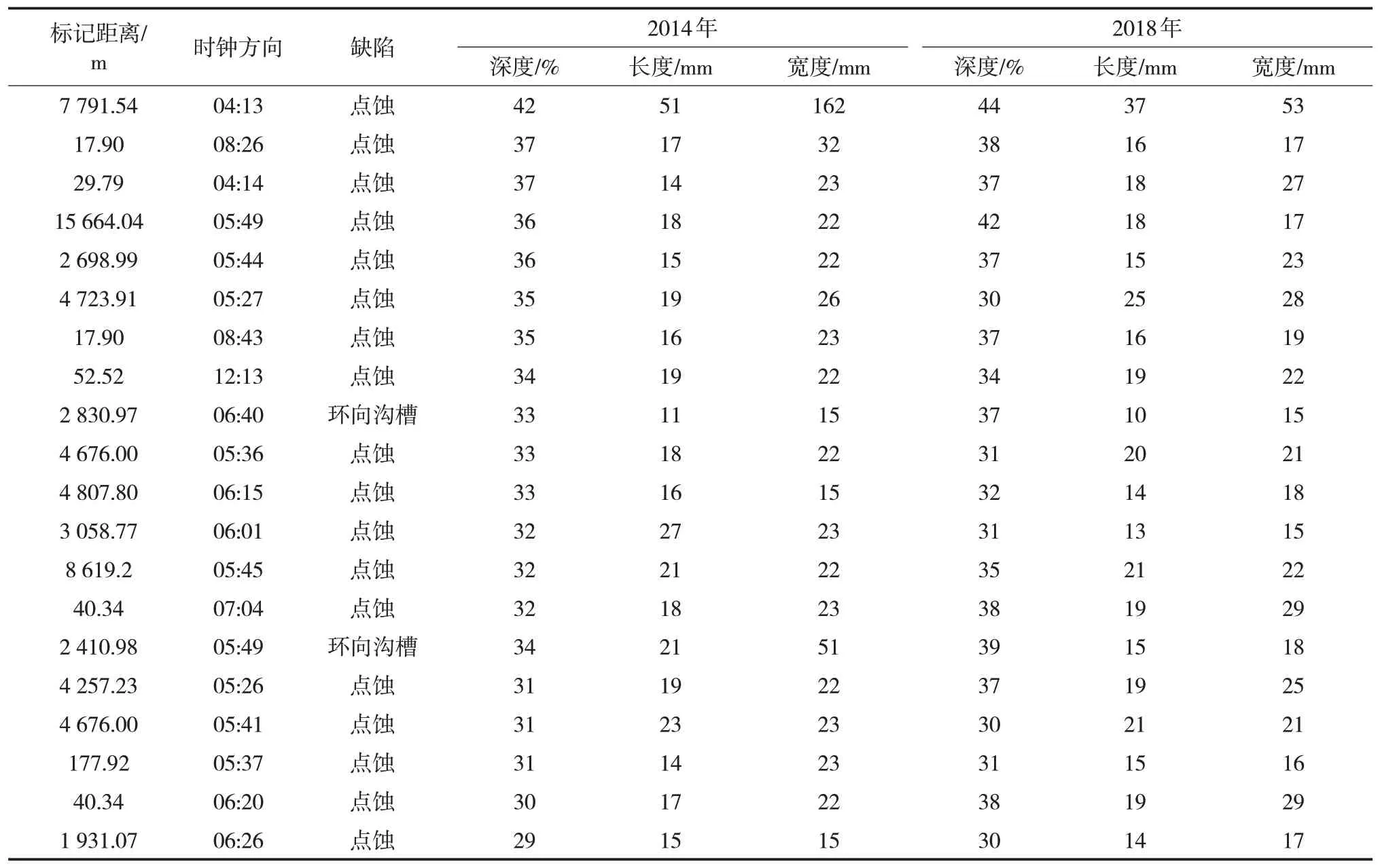

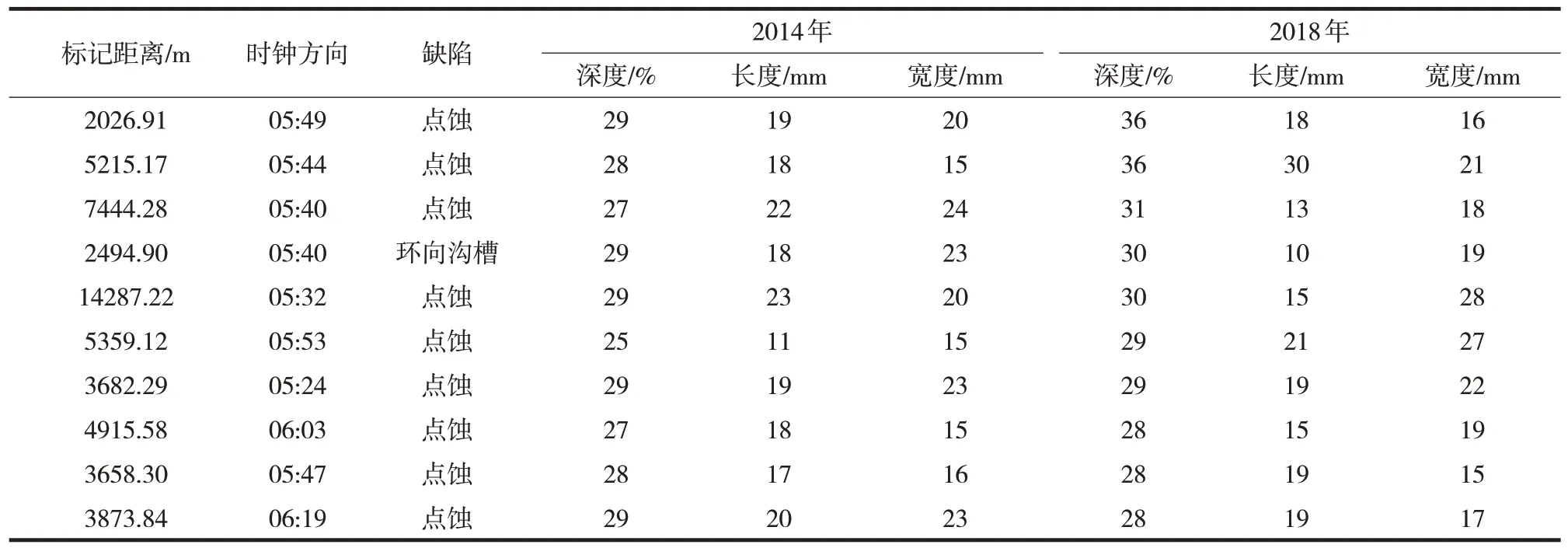

为了检验内腐蚀控制的效果,对两次智能内检测结果进行了比较。以2014年检测结果中最深的20个腐蚀坑顺序排列,同时也列出了经过3年7个月的连续生产后新增加的内腐蚀缺陷。对比结果列于表5和表6中。

2018年内检测结果显示:非腐蚀性缺陷消失,全部显示为腐蚀性缺陷,因此内腐蚀控制不必考虑工程缺陷问题。

从表中可以看出:

(1)与2014年检测最严重20处腐蚀缺陷相比,2018年检测结果中:坑深增加的12处,占比60%;坑深不变的3处,占比15%;另外,5处坑深反常,是由于检测仪器自身检测偏差造成的。

(2)2018年内检测结果显示:在3年零7个月时间内,内腐蚀已经得到有效抑制,以最大减薄量(标记距离2 026.91 m和5 215.17 m)计算,腐蚀速率最大为0.240 mm/a。

(3)最大减薄处(标记距离7 791.54 m)减薄量为2%,腐蚀速率降低至0.068 mm/a,内腐蚀已经得到有效控制。

(4)2018年检测结果与2014年结果相比,大于10%的缺陷新增加15 351处,且主要在5~7点钟方向,说明该海底管道内腐蚀还在发展,造成这种情况的原因可能是2014年清管残留的海水造成的。

4 结论

根据以上分析及两次内检测数据对比可以得出以下结论:

(1)本条混输海底管道腐蚀位置集中于5~7点钟方向,主要腐蚀原因为原油中携带的泥沙类固体和残存水聚集于底部引起。

表5 2014年内检测最严重部位与2018年内检测结果对比Tab.5 Comparison between the most serious parts internal detected in 2014 and the results detected in 2018

表6 2018年智能内检测新增严重部位对比Tab.6 Comparison of new serious parts of intelligent internal detection in 2018

(2)将原泡沫球清管球更改为双向直板10-A型清管球,增加清管频率,且在清管过程中冲击加入杀菌剂,能够有效控制本条混输海管的内腐蚀。