基于3D打印技术的采矿方法物理模型制作研究

2020-10-17梁瑞余李元辉

吴 超,徐 帅,梁瑞余,李元辉

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819)

0 引 言

长期以来,二维矿图是矿山工程结构的主要表征方式。矿图的识读是学习和掌握采矿工艺的基础。矿山开采是一个复杂的、动态发展的三维过程,二维平面图纸的表征方式,给快速、正确理解采矿工程结构布置造成一定障碍,常需要学习者具备将二维平面图纸转化为三维空间模型的能力,对采矿学习者的模型构建能力、时空抽象能力提出了很高的要求[1]。三维模型是通过意识借助实体或者虚拟三维立体表现构成客观阐述形态结构的一种表达目的实体。相较于二维平面图纸,三维模型具有立体感强和工程结构展示清晰等优势,因此借助三维模型理解具体采矿方法的工程布置和结构,可以降低学习难度,加深对工程结构的理解,且更易建立完整的采矿方法宏观工程体系。

为满足教学、科研和生产实践的需求,一些学者开展了三维实体模型和三维虚拟模型的构建及基于三维模型的科研工作,积累了丰富的经验。王志刚等[2]建立了大红山铜矿的矿区三维虚拟模型,基于此进行采切工程设计和爆破设计,优化了设计方案,改善采矿技术指标和经济指标;游安弼等[3]采用特征库进行矿山三维虚拟模型构建,简化了矿山建模过程,提高了矿山实体建模速度;梁瑞余等[4]提出了基于三视图的三维模型重构法,采用B-Rep模型和CSG模型组合的方式,实现采矿方法三维模型的快速构建;姜仁义[5]进行了板式放矿仿真模型的搭建,并进行了模拟实验;王宝存等[6]基于板材、PVC管材和电路元件完成了矿井综合演示仿真模型的制作,解决了采矿教学问题,增强了学生的空间想象力和识图绘图能力。三维模型的制作及应用极大提高了学生的空间想象能力、扩展了科研人员的研究手段、优化了矿山的生产爆破设计。传统的三维模型及其建立方法各自存在着局限性,三维虚拟模型不能切身地观摩和研究,且传统三维实体模型的建立存在耗费时间长、建模成本高、模型搭建难度大、模型精度较差及结构稳定性难以保证等一系列问题。

3D打印是一种以三维模型为基础的新型制造技术。与传统的减材制造方式不同,3D打印是通过逐层堆积积累的方式构造物体,所以又被称为增材制造(additive manufacturing,AM)[7]。3D打印技术可以实现复杂空间三维模型的精确复制,打破了虚拟与现实之间的壁垒,极大地简化了模型实体化的制造过程,实现了模型制作过程的自动化,大大降低了物理仿真模型制作的时间、难度和成本。其为虚拟仿真模型的实体化提供了一种有效手段,是虚拟现实技术的延伸,拓展了人的感觉和知觉,已经在盾构模型的设计制作、建筑模型的制作与风洞测试研究和人体器官的仿生制作等领域取得了较好研究成果[8-9]。此外一些学者对3D打印技术在矿业领域的应用进行了初步的探索,进行了矿井通风效果和系统结构优化研究,基于“标准零件”和连接件的模型组装思想,完成了井底车场的制作,并对其在相似模拟实验系统应用的潜力及优势进行了展望等[10-11],但上述研究仅处于简单矿山三维模型实现阶段。采矿方法作为矿山开采的核心工艺技术,具有工程布置复杂和结构多变的特点,其选择的合理性直接关系着矿山的生产规模、矿石损失贫化、开采成本以及安全生产等,然而如何基于3D打印技术构建采矿方法三维物理模型的研究还存在不足。

3D打印技术作为一种实现三维虚拟模型实体化的新型制造技术,在采矿方法三维模型尤其是物理模型制作中,具备高度灵活、制造成本低、速度快等优势。基于此,本文开展基于3D打印技术的采矿方法物理模型的制作研究,建立基于3D打印技术的采矿方法模型制作的标准化流程,分析了基于3D打印技术采矿模型制作的关键技术,提出阴模、阳模和阴阳模的概念,通过阴模与阳模相结合、切割、预置连接结构和确定最佳输出尺度等方式,实现采矿方法物理仿真模型的快速制作。本文的研究为空间结构复杂多变的采矿方法模型制作提供了一种新的、可靠的实现手段。

1 采矿方法3D打印流程

1.1 三维建模

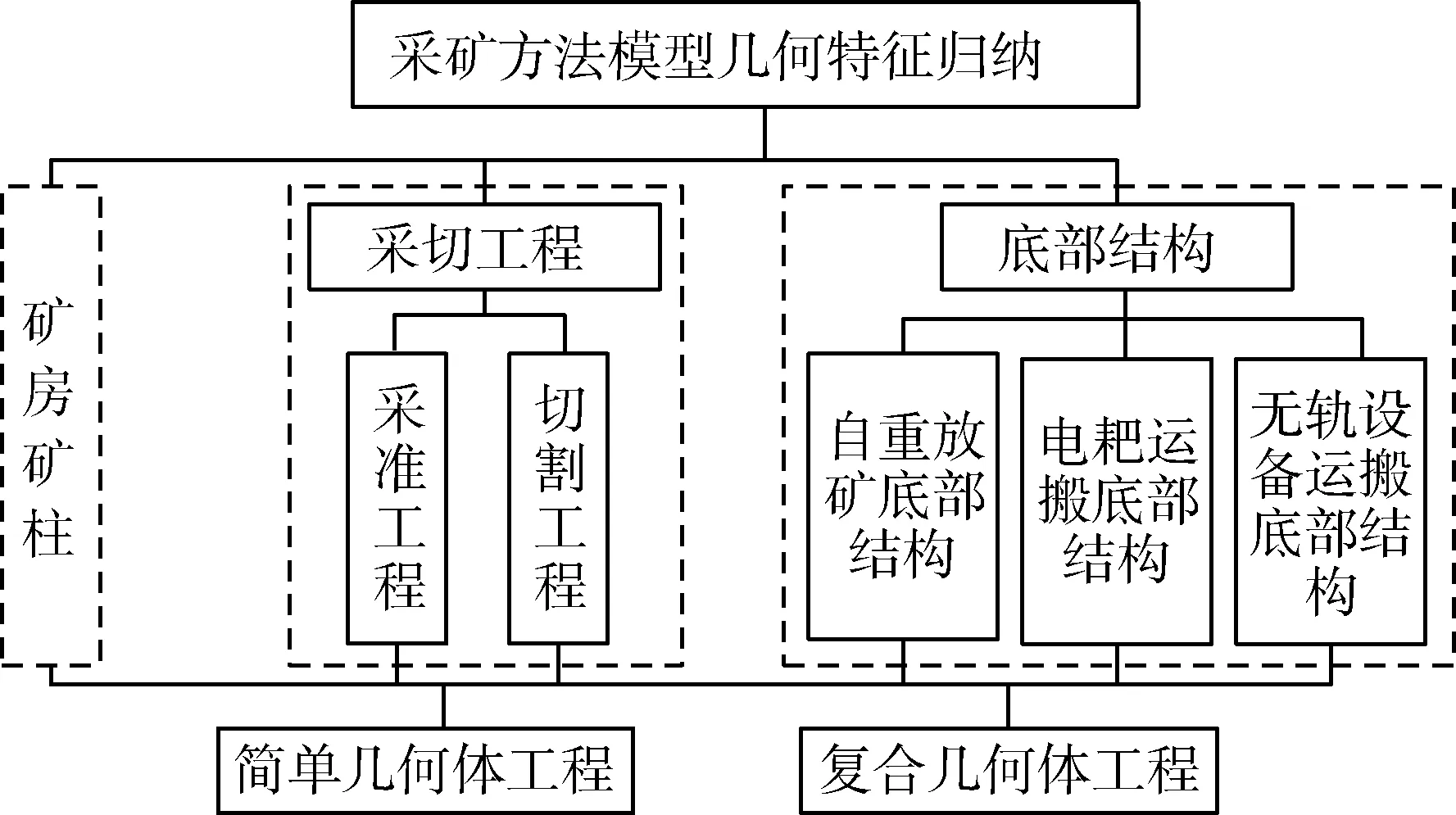

目前采矿方法繁多,不同开采方法的工程结构差异性较大,而大部分采矿方法工程结构可以分为矿房矿柱、采切工程、底部结构三部分。①矿柱包括顶柱、底柱、间柱和点柱。②采切工程包括采准工程和切割工程,采准工程包括阶段运输巷、分段运输巷、天井、溜井、采场斜坡道等,切割工程包括切割巷道、切割井、拉底巷道、拉底空间等。③底部结构可以分为自重放矿底部结构、电耙运搬底部结构、无轨运搬底部结构三种。自重放矿底部结构包括漏斗、溜井、人行井、破碎硐室。电耙运搬底部结构包括漏斗电耙运搬底部结构、堑沟电耙底部结构和平底电耙底部结构。漏斗电耙运搬底部结构包括漏斗、电耙道、溜井、卷扬硐室;堑沟电耙底部结构包括堑沟、出矿穿脉(电耙巷道)、溜井、卷扬硐室;平底电耙底部结构由出矿穿脉和受矿结构构成。因此,底部结构可以归结为由漏斗、堑沟、平底受矿结构、井、巷、硐室组合而成。采矿方法作为整个工程,则矿房矿柱、采切工程和底部结构为局部工程,局部工程由若干工程个体组成。任何复杂的三维实体也是简单三维实体的复合体,同理采矿方法模型也是简单三维实体模型的复合体。因此建模过程中可以先建立单体工程模型,再拼装局部工程模型,最终组合成整体模型。单个工程模型可以分为简单几何体工程和复合几何体工程,矿房、矿柱、井、巷、硐室、点柱和溜井等属于简单几何体工程,由类长方体或圆柱体直接构成,而复合几何体工程则有漏斗、堑沟和采场斜坡道等,通常为圆台、类长方体、棱台和类圆环体等简单几何体之间的布尔运算实现。采矿方法单个工程的几何特征分析结果如图1所示。

图1 采矿方法几何特征归纳Fig.1 3D geometric feature induction of mining method

1.2 虚拟模型的处理和3D打印输出

3D打印技术虽然实现了由虚拟到现实的转化,但是模型由虚拟到现实必须进行结构改塑,才能适应现实物理环境和满足现实模型的功能需求。改塑过程中必须满足虚实相结合的原则,即虚拟世界与现实世界相照应。虚拟模型的建立应以实际模型为基础,实际模型又应反过来检验虚拟模型的工程合理性。此外,并不是所有模型部件均采用3D打印技术制作为最佳方案,应对不适合3D打印制作的部件进行筛除。3D打印虽然可以实现三维模型的精确复制,然而受到技术水平、设备硬件和打印材料的限制,3D打印模型仍有一些局限性。首先,具有复杂结构的三维模型,经常出现重心分布不合理、结构不合理和材料强度不足等问题,通过3D打印机一次成型输出复杂三维模型难度较大;其次,3D打印机的打印空间尺寸限制打印物件的尺寸,因此模型常常需要进行切割处理,模型在切割打印过程中要更多地考虑可打印性、结构稳定性、拼装简易性、美学特征等信息[12]。此外,现在的3D打印机难以实现多种材料同时打印一个模型,受材料种类的限制,3D打印的工程模型难以兼顾内部构造与外部形态。采矿方法空间结构复杂,不能一次性整体打印输出,因此将模型看成单个工程的简单几何体的复合体。另外,采矿方法的实际工程尺寸超过设备尺寸限制,模型通常需要进行一定比例的缩小进行打印,但是模型尺寸过小又不能清晰地展示工程结构,其中的一个解决方案就是将微缩模型进行分割输出,然后在将分割的单个模型进行还原。为将散开的模型拼装起来,建模时还需预置磁铁槽和嵌套结构等。采矿方法模型的建立应本着阴模和阳模相结合的原则,在三维模型建立过程中矿柱等采用阳模形式,而井巷等工程采用阴模形式,以清楚地展示采矿工程宏观构造和内部结构,对于需要展示内部结构的单个工程模型,可以采用切割处理和建立观察窗口等。

本文中工程模型制作采用FDM型3D打印机,在此以FDM型3D打印机为例,简单介绍由虚拟三维模型到三维物理仿真模型的制作过程。三维软件常见的实体建模理论如下:3D栅格模型、针体模型、八叉树模型、块体模型、实体模型、结构实体模型和四面体模型[13],不同三维建模软件生成的数据格式可能不同,但是一定要确保为实体模型,即具有厚度。 此后需要将建好的三维模型输出为.stl格式文件,通过cura等切片软件进行切片处理和打印参数设置,再将.stl转为3D打印机识别的文件格式进行输出打印,即可得到与虚拟模型一致的物理仿真模型。

1.3 打印模型部件组装

将采矿模型拆分成的所有单个工程模型进行打印输出之后,需要将分散的单体工程模型拼接和组装。在拼装过程中本着由局部到整体的原则,即由切割开的单个工程模型到局部工程模型到整个采矿模型的顺序拼接。在拼接组装过程中可以分为切割开单个工程模型的拼装和单个工程模型之间的拼装,鉴于不同的切割拆分原因,需要采用不同的拼接方法。因尺寸超限而分割时部件采用胶粘结,而为展示内部结构进行切割时可采用磁铁连接或者嵌套连接。单个工程模型之间、局部模型之间拼接采用磁铁连接,由局部模型拼装成整个模型。

对于不适合3D打印制作的工程模型部件,如未采矿体等大型规则几何体工程模型,可以选用珍珠棉等材料进行代替,还有落矿炮孔布置结构,受到3D打印材料的限制,难以观察到炮孔布置的具体形态,可采用吸管演示炮孔结构,并在矿体上布置透明窗口进行观察。

1.4 后期处理

整体组装后的模型还存在工程结构不鲜明和不稳定等问题,为使模型更加美观、工程结构更加鲜明,打印时可以按照矿体矿柱、采准切割工程和底部结构的分类采用不同的颜色进行打印。此外3D打印材料较为单一,可通过在工程表面粘贴相似材料来增加工程模型的逼真效果。虚拟世界中模型不存在稳定性问题,而物理模型则必须考虑其稳定性问题,为保持采矿方法模型稳定性,需要制作一个具备稳固性、透明性和易装性的外框架。

1.5 采矿方法3D打印模型构建标准流程图

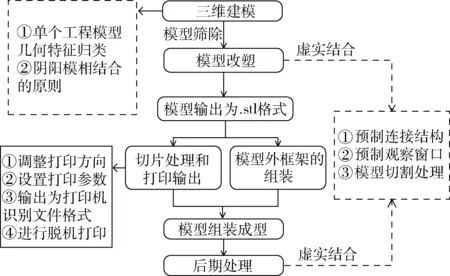

本文对基于3D打印技术开采过程物理仿真模型建立流程进行规划,开采过程物理仿真模型建立的流程图如图2所示。

图2 基于3D打印技术物理仿真模型建立的标准流程Fig.2 Standard flow of physical model based on3D printing technology

2 采矿方法物理模型3D打印关键技术

2.1 接口设计

建模过程中,根据需要在模型上预制连接结构,连接结构分为嵌套结构和磁铁槽结构,均要在建模过程中完成连接结构预制。采用嵌套进行连接时预留2 mm公差,且嵌套结构长度为模型长度的3/10较为合理,当采用磁铁连接时,磁铁槽各个方向需要预留0.5 mm公差,根据效果实验,磁铁选用4 mm×4 mm×8 mm的强磁铁,预制磁铁槽尺寸长×宽×高为8.5 mm×5 mm×4.5 mm,能取得较好的拼装效果且结构稳固。胶结连接不需要在建模过程中预制相关结构,只需将切分的个体工程进行粘接即可。

2.2 阴阳模型组合

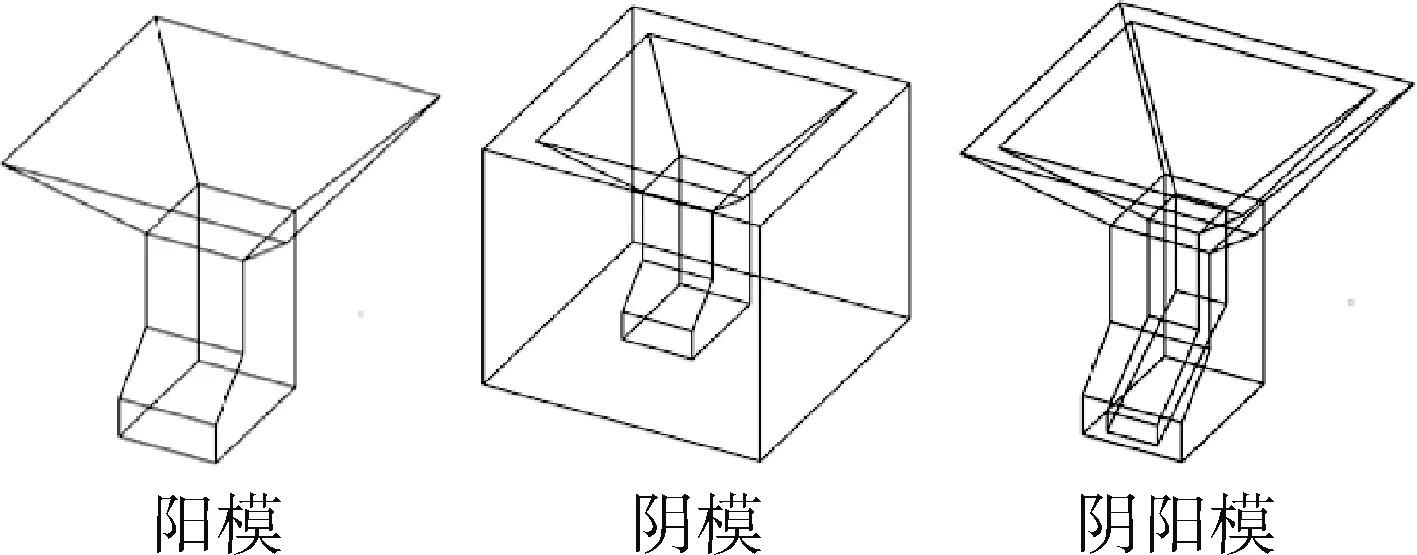

物理模型可以分为阴模、阳模和阴阳模(图3)。阳模为将无实体空间工程具象化或实体工程再现的模型,可将无实体空间工程具象为实体,由抽象空间概念转化为实物模型,使无实体空间工程更具体更直观,通常将矿体、间柱和顶柱等结构以阳模形式构建。阴模为将无实体空间工程再以无实体空间形式呈现出来的模型,其将空间工程最大程度进行还原,是现场工程的再现,甚至工程功能也可部分还原或完全还原,这是阳模所不能比拟的。因此需要还原真实的工艺流程时可采用阴模结构,如展示漏斗底部结构的劈漏流程。阴阳模为阳模与阴模的组合体,实现了无实体空间结构工程的实体轮廓与无实体构造的兼顾,呈现为一种壁装结构。该结构兼顾阳模与阴模的优势,在将无实体工程实体化的同时,还能保留其一定的结构功能,阶段运输巷道、行人通风天井和联络道等巷道结构和漏斗等均可制作为阴阳模模型。

根据构建模型的用途,合理地将阴模、阳模和阴阳模进行组合使用,为学习、生产和科研提供基础支撑,在使结构复杂的采矿方法更直观、更真实的基础上,进一步实现现场工程部分工艺和功能的再现。

图3 阴模、阳模和阴阳模实例图Fig.3 Example diagrams of Yin model,Yang modeland Yin-yang model

2.3 输出尺度

合理的模型输出尺寸能有效降低时间和材料成本,并改善模型质量。地下采矿工程作为大型空间工程,采矿方法是其重要的工程内容,其模型化的第一步是要对其进行一定比例的缩小。尤其是基于3D打印技术的采矿方法物理模型的制作,受现有技术的制约,如何在保证其模型质量的前提下降低时间成本是首要问题。 当制作局部工程模型时,10 cm×10 cm×10 cm~30 cm×30 cm×30 cm是保证时间成本和质量的理想尺寸,而对于整个采矿方法模型,30 cm×30 cm×30 cm~60 cm×60 cm×60 cm既能清楚展示工程的复杂空间结构,又能保证时间上的合理,不管是局部模型还是整个采矿方法模型,工程结构较为复杂时,可适当增大模型尺寸,反之可适当缩小尺寸。因此,要根据需要模型化的工程实际尺寸和空间结构的复杂程度选择合理的输出比例。

3 应用示例

3.1 工程背景

根据上述3D打印采矿物理模型构建流程,对某矿山所采用的浅孔留矿法3D打印模型化,其工程结构和参数如下所述。模型由矿房矿柱、采切工程和底部结构三部分构成,矿房矿柱包括顶柱、间柱、未采矿体、崩落矿体等。采切工程包括行人通风天井、阶段运输巷、联络道等。底部结构采用漏斗电耙结构,包括漏斗、电耙巷、溜井和人行井等。矿体倾角70°,矿块长50 m,宽12 m,高50 m。 矿房宽38 m,顶柱厚4 m,间柱宽12 m。阶段运输巷断面尺寸为3 m×3 m,行人通风天井和联络道断面尺寸均为2 m×2 m,电耙道、溜井和人行井断面尺寸为1.8 m×1.8 m,电耙道位于阶段运输巷之上3 m处。采用方形漏斗,漏斗间距为6 m,斗颈断面尺寸为2 m×2 m,斗颈高2 m,有效放矿断面尺寸为1.2 m×0.6 m。

3.2 三维建模

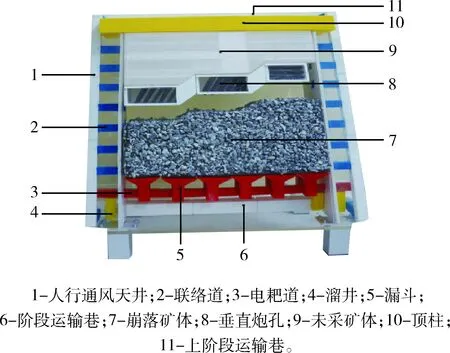

实现工程的模型化是3D打印输出的前提,采用CAD软件进行模型构建。建模可以通过对矿房(矿柱)、底部结构、采切工程的分别建模来建立浅孔留矿法的三维模型。实际工程尺寸与模型尺寸比例采用100∶1,井巷模型均采用空心结构,壁厚5 mm。崩落层厚度为炮孔一次落矿厚度,崩落层上布置亚克力板窗口观察炮孔布置结构,炮孔用吸管制作。建模依据工程三视图进行还原构建,先建立规则模型,再通过布尔运算实现复杂工程结构的构建。同时在建模过程中预置连接磁铁扣槽、观察窗口等组装拼接及观察结构。详细建模过程过于复杂,在此仅以底部结构的建模过程进行说明,如图4所示。

3.3 接口设置

模型的接口有三种类型:嵌套接口、磁力接口、胶结接口,其中嵌套结构、磁铁连接结构为可拆卸式拼装,胶结接口为固定结构拼装,如图5所示。

图4 底部结构建模流程Fig.4 Bottom structure modeling process

图5 模型接口类型Fig.5 Model interface type

根据模型的具体结构特点,不同位置选用不同的连接方式。切割开的单个工程模型用胶水粘结,单个工程间采用磁铁连接,磁铁用胶水固定在磁铁槽中。上盘运输巷和下盘运输巷等巷道工程,分割后的还原采用嵌套连接,可以保证巷道工程模型的规整。

3.4 模型输出

模型导入切片软件后,首先在切片软件中选择合适的打印方向,保证模型在打印过程中不会倾倒,其次在打印方向上应为流线型且没有小于45°的突出物,当突出物角度较小时需要增加支撑。打印参数设置如下:模型采用10%的充填率可以兼顾模型强度和材料消耗,0.2 mm层高能兼顾模型表面精度与打印速度,外壳厚度为0.8 mm,底部和顶部厚度设置为0.8 mm。

模型打印过程中经常会出现翘边、模型粘不上平台、模型难以取下和出料不足等问题。模型翘边和模型粘不上平台是由于平台不平造成的,可以通过平台调平、涂抹胶水或加热平台改善情况。模型打完之后难以取下,可以通过加热平台或添加打印底座解决。当模型封顶不均匀存在缝隙时,应加热喷头至230°并采用专用针对喷头进行疏通。

3.5 模型组装

采用磁铁连接的位置,应使用胶水将磁铁固定到两个模型预制的磁铁槽中,保证磁极正确,磁铁选用4 mm×4 mm×8 mm的强磁铁,预制磁铁槽尺寸长×宽×高为8.5 mm×8.5 mm×4.5 mm,保证组装模型的稳固性。胶结连接和嵌套连接的结构直接进行胶粘和嵌套连接即可。外框架的制作选用亚克力板,亚克力板之间使用角铁固定连接,外框架的制作和打印同时进行可节省大量时间。此外3D打印铭牌上标注采矿方法名称,粘在外框架上,并在支撑框架下方安装柜脚。组装好的浅孔留矿法物理模型如图6所示。

图6 浅孔留矿法物理仿真模型Fig.6 Physical simulation model of shallow holeretaining method

4 结 论

1) 基于3D打印技术构建采矿方法物理模型的标准流程分为三维建模、模型改塑、打印输出、组装成型和后期处理五部分。研究结果表明采矿模型最佳尺寸在30 cm×30 cm×30 cm~60 cm×60 cm×60 cm之间,在兼顾工程结构展示清晰的条件下,最大限度地降低制作成本和缩短制模周期。

2) 采矿方法模型的工程结构按几何特征进行分类,其中,矿房、矿柱、井、巷、电耙道、硐室、点柱和溜井为类长方体或圆柱体单独构成为简单几何体工程,而漏斗、堑沟和斜坡道等为圆台、棱台、类长方体、类圆环体等组成为复合几何体工程,为实现结构复杂采矿方法的3D打印奠定了模型结构基础。

3) 提出可拆卸式拼装与固定结构拼装两种模型拼装方式。基于可拆卸式拼装(嵌套结构,磁铁连接结构)实现内部结构精细化展示,基于不可拆卸式结构保证模型整体稳定性。

4) 针对某矿山的浅孔留矿采矿法物理模型的制作实例,证明基于3D打印技术实现采矿方法模型的建立是可行的,且能取到较好的效果。