新型堵漏技术的研究及在S841 井的工程实践应用

2020-10-17马志忠孙永乐张子明和鹏飞

马志忠,孙永乐,张子明,罗 曼,金 琳,和鹏飞

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

众所周知,钻井工程是油气开发中的重要环节[1],作业中经常会出现各种复杂情况,井漏就是其中一项[2],处理不当会直接导致井塌、卡钻或者井喷事故[3]。上部井段存在漏失、下部井段存在超压现象非常考验上部井段的承压能力。提高钻井液密度,往往会导致低压地层发生压裂性或诱导性漏失[4]。常规的堵漏方法虽然在一定程度上能解决井漏的问题,但停钻堵漏反复折腾、损失大量时间与费用[5],影响钻井速度[6],且堵漏后存在着无法明显提高地层承压能力的情况。注水泥堵漏虽然能在堵漏后提高地层的承压能力,但是由于其存在着水泥掉块卡钻的风险和作业时间长的问题,可能会带来潜在的复杂情况。如何寻找到一种新的堵漏技术,既能成功实现堵漏的目的,又能够明显提高地层的承压能力,很好的解决井筒内既漏又喷的尴尬局面,同时具备良好的酸溶解堵特性,成为摆在人们面前的一道难题。在石油行业尤其复杂、事故频发的钻井工程领域开展此类技术应用研究具有重要意义[7]。

1 工程概况

1.1 地质情况

该构造属于凹陷西斜坡内继承性发育的洼中隆,其中断裂发育。S841 井为一口直井,主要目的层为明下段和东营组,设计完钻层位东二下段,井深4 025 m(见表1)。

表1 地质分层

1.2 井身结构

钻前设计井身结构:660.4 mm 井眼(500 m)×508 mm套管(495 m)+444.5 mm 井眼(2 100 m)×339.7 mm 套管(2 095 m)+311.15 mm 井眼(3 500 m)×244.475 mm套管(3 495 m)+215.9 mm 井眼(4 025 m)×177.8 mm尾管(4 020 m)。

钻后实际井身结构:660.4 井眼(498 m)×508 mm套管(496.15 m)+444.5 mm 井眼(2 116 m)×339.7 mm套管(2 114.48 m)+311.15 mm 井眼(3 391 m)×244.475 mm 套管(3 388.37 m)+215.9 mm 井眼(3 933.88 m)×177.8 mm尾管(3 903.42 m)+152.4 mm 井眼(4 025 m)。

1.3 作业难点

根据本构造区已钻探井的地质预测:S841 井在1 320 m(断距35 m)、2 080 m(断距40 m)、2 680 m(断距35 m)将钻遇断层,井底可能钻遇二级大断裂。另外,根据预测,该井在3 500 m 以下存在超压,地层压力系数高达1.52。井漏风险和高压风险并存成为了该井作业中的难点和重点,如何应对作业中可能出现的井漏问题,既能快速实现堵漏又能最大程度的提高地层的承压能力,为高压井段的作业提高坚实的基础成为了一大难题。

2 新型堵漏技术研究

2.1 常规堵漏技术存在的问题

目前处理井漏的方法主要有:向循环池中加入堵漏材料循环堵漏,如SZDL、SEAL、BLN 等;配制桥堵泥浆,挤注堵漏;水泥浆封固堵漏;上述的各种堵漏方法存在如下弊端:

(1)由于漏失孔道大小一般未知,因此导致常规桥浆堵漏材料匹配性无法确定,此外桥浆堵漏剂一般都作用于漏失通道表面前端,无法进入孔道内部;

(2)使用大颗粒堵漏材料时,从钻井工艺角度需要配合大尺寸通径的钻具,MWD 这些小内径且拥有涡轮的钻具无法满足大颗粒材料的通过,因此需要更换光钻杆、光钻铤钻具,无形中增加了工序,作业时间长;

(3)常规堵漏剂作用于表面,当井壁表面破坏后,容易再次发生井漏;

(4)注水泥塞堵漏也是常用的一种方法,但在后续作业中容易出现水泥块引起的卡钻等复杂情况及事故。

2.2 新型堵漏技术的原理

新型堵漏技术的原理是利用一种高酸溶率、高失水、高强度的S 型堵漏剂,其配方(见表2)。该S 型堵漏剂对漏失通道尺寸选择性小,适用面较广,适用于孔隙性、裂缝性、断层性地层的堵漏。使用该堵漏剂堵漏作业时,无需更换简易钻具。该堵漏剂挤入地层后,能进入孔道内部,在一定温度、压差下能快速失水,稠度逐渐增加,约30 s 内能很快形成具有一定初始强度的滤饼而封堵漏层,其初始承压可达到4 MPa 以上。在温度、压差的作用下所形成的滤饼逐渐凝固,强度可达到30 MPa 以上(见图1)。该堵漏剂滤饼酸溶率高达80 %以上,有利于酸化解堵,因此也可用于产层井漏的处理。

表2 S 型堵漏剂配方

图1 S 型堵漏材料强度随时间变化曲线

3 工程应用与效果

S841 井四开311.15 mm 井眼钻进至3 391 m,钻遇岩性为灰质细砂岩和高岭土胶结的含砾石细砂岩,机械钻速缓慢,平均机械钻速1.2 m/h,决定提前中完,后续用215.9 mm 井眼钻进。

钻进至3 426.2 m、3 431.0 m、3 445.0 m 时均发生漏失,采用向循环池中加入堵漏材料循环堵漏和配置桥堵泥浆挤注堵漏两种堵漏方法成功堵漏。但是由于地质预测3 500 m 后存在异常压力,且地层压力系数高达1.52,结合上述三处漏失情况,在钻遇异常压力前先进行地层承压试验,以确定钻井液密度能否既平衡下部地层压力又不压漏上部地层。地漏试验结果显示,地层漏失当量钻井液密度小于1.47 g/cm3,不能满足下部地层钻进条件。随后决定进行S 型堵漏剂堵漏作业。

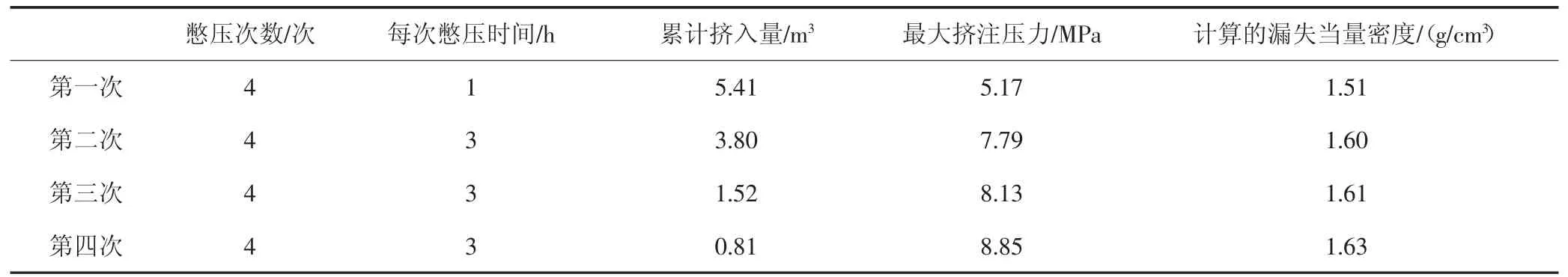

现场共进行了四次S 型新型堵漏剂堵漏,第一次是在间歇性憋压的基础上进行的堵漏,效果不明显;第二次在挤入后通过延长憋压时间进行堵漏,让堵漏材料充分的失水形成强的结构力,最终计算的地层漏失当量密度为1.60 g/cm3,效果明显,随后又进行了第三次和第四次试验,最终计算的地层漏失当量密度为1.61 g/cm3和1.63 g/cm3,均满足作业要求,具体(见表3)。

通过表3 可以看出,常规堵漏方法虽能够封堵住漏层,但不能很好的提高地层承压能力以达到作业所需要求,如下部存在异常压力时常规堵漏方法就显得捉襟见肘;而注水泥堵漏方法在后续作业中存在着水泥掉块卡钻和作业时间长的问题,不利于提质提效;新型堵漏技术既能封堵漏层同时也可以提高漏层的承压能力,堵漏效果较好。

4 结语

(1)通过新型堵漏技术的成功应用,有效解决了桥浆堵漏失败后只能用水泥浆堵漏的历史难题,同时也消除了因水泥浆堵漏可能造成灌肠、插旗杆、水泥掉块引发卡钻事故的潜在隐患。

(2)新型堵漏技术能较好的提高地层的承压能力。

(3)目前新型堵漏技术在海上多口井得到应用,现场堵漏成功率高达100 %,很好的解决了含大段断层、破碎带较长地层、裂缝性地层等的漏失问题,避免了复杂事故的发生。

表3 S 型堵漏剂地层承压试验表