矿石粒子群碰撞作用下溜井垮塌轮廓推演分析

2020-10-15郑志杰于世波王志修

郑志杰,陈 何,于世波,王志修

(1.矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

溜井具有结构简单、使用方便等方面的优点,在矿山应用十分广泛,特别是金属矿山[1]。溜井长期使用后,极易出现井壁垮塌、堵塞、跑矿等问题。由于工程地质条件复杂、影响因素众多,溜井壁冒落的原因和冒落事故发生后的处理一直是岩土工程界的技术难题。

国内外学者在溜井垮塌破坏机制与稳定性控制对策方面已开展相关研究工作,溜井垮塌破坏机制方面的研究主要集中在两个方面,溜井垮塌诱因的定性分析[2-3]和矿石对溜井的冲击磨蚀破坏机理[4]研究。虽然其中矿石的冲击磨蚀是溜井垮塌的主要诱因,但均未考虑溜井自身放矿制度对溜井井壁垮塌的控制作用。

1 工程背景

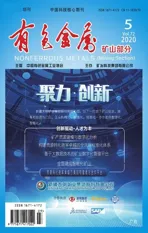

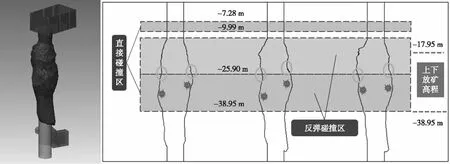

国内某露天矿主溜井为矿山主要供矿点之一,日输送矿石量约1.5万t。该溜井井筒直径为6 m,溜井上部基坑高度13.95 m,中部溜矿段高度35.05 m,底部装矿硐室高13.5 m,主溜井结构如图1所示。基坑及以下3 m范围使用高强度钢筋混凝土加固,其余部位为裸露的岩壁。

图1 溜井结构与垮塌轮廓扫描结果(单位:m)Fig.1 Scanning results of ore pass structure and collapse profile(Unit:m)

该溜井自投用就在基坑底部安装了雷达式料位计,并标定该处高程为0 m,使用期间一直按照标定的放矿高度控制上下高程放矿。放矿制度可分为两个阶段,根据雷达料位计标高第一阶段标定上下高程为-10~-25 m,第二阶段调整上下高程为-4~-10 m。按照地表标高为0 m计算,放矿上下高程为-17.95~-38.95 m。在该放矿制度下运行约6年后,溜井在放矿过程中发现底部出现大块岩石,井筒溜井垮塌区域正逐渐扩大,已使得上部基坑处于垮塌区上方。针对以上问题,急需提取导致溜井出现垮塌的主控机制,判断垮塌形态演变规律和趋势,以此制定合理支护、修复及维护方案,保证溜井的正常使用。

2 矿石运动过程分析

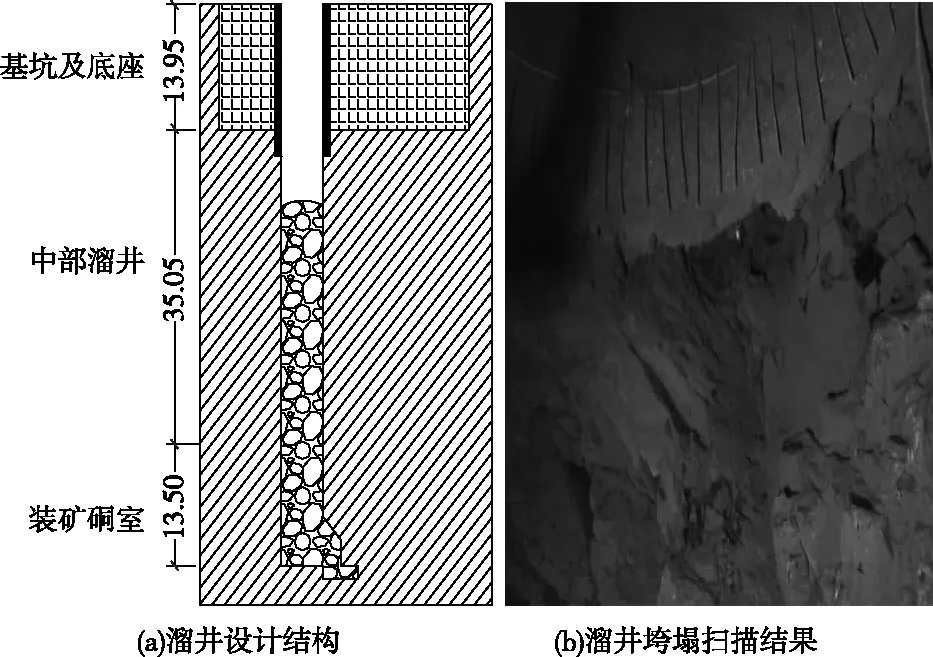

溜井从溜井口至矿堆顶部为溜矿段,矿石在该段受溜井井壁和底部矿堆的限制,发生碰撞、回弹,在此过程中矿石与井壁的直接碰撞与触底反弹碰撞对溜井井壁产生损伤。为简化问题的复杂性,溜矿段内矿石碰撞运动过程建立以下假设:1)矿石简化具有质量的球形质点;2)矿石运动状态只考虑平动,不考虑自身的转动;3)溜井井壁和贮矿矿堆为平整表面;4)矿石在井筒内碰撞时相互均不会破坏;5)仅考虑矿石触底反弹后第一次碰撞范围。图2为直接碰撞与触底后反弹碰撞示意图。

图2 直接碰撞与触底后反弹碰撞示意图Fig.2 Schematic diagram of direct collision and rebound collision after hitting bottom

溜井在实际使用过程中,每天有至少数以百万计的矿石卸入。长时间累计,如此庞大规模的矿石量对井壁进行碰撞,造成井壁发生破坏的首要原因就是碰撞的次数。相关研究证明,卸入溜井内的矿石与井壁发生碰撞,井壁各位置受到的碰撞能量与碰撞频数呈正相关关系[5]。因此,判断井壁最容易发生破坏区域,可以通过统计不同井壁的碰撞频数来定量对比。车斗倾斜至卸矿角度后,矿石由自身位置出发匀加速卸入溜井井筒内,此时矿堆服从高斯分布,其概率密度函数为:

(1)

式中:x—车斗中矿石距车斗头部的垂直长度,m;u—x的均值,m;σ—x的方差,m2。

(2)

(3)

空井卸矿时,卸入溜井内的矿石不会与底部矿堆发生碰撞,只与井壁产生碰撞。已知溜井井筒半径为R,基于运动学理论,推导得出矿石质点在溜井内的运动状态,从而确定卸入溜井后矿石粒子的碰撞位置。前三次碰撞位置至井口的距离分别为:

(4)

式中:h1—第一次碰撞位置至井口的距离,m;v0—卸入溜井井口的矿石运动速度,m/s;α—矿石运动速度与水平面的夹角,(°)。

(5)

式中:h2—第二次碰撞位置至井口的距离,m;v′1—第一次碰撞后矿石运动速度,m/s;β—第一次碰撞后矿石运动速度与水平面的夹角,(°)。

(6)

式中:h3—第三次碰撞位置至井口的距离,m;v′2—第二次碰撞后矿石运动速度,m/s;γ—第二次碰撞后矿石运动速度与水平面的夹角,(°)。

不同贮矿高度下,卸入溜井内矿石粒子受底部矿堆的限制作用不同,因此矿石碰撞位置不同。若矿石直接落入矿堆表面,不会与井壁发生碰撞,则矿石落入矿堆的运动时间t与落入矿堆位置距运动反方向溜井井壁的垂直距离l为:

(7)

(8)

式中:H—溜井溜矿段高度,m;h—与井壁碰撞后的矿石距井口的高度,m;vx—与井壁碰撞后矿石的水平速度,m/s;vy—与井壁碰撞后矿石的垂直速度,m/s。

(9)

式中:H—溜井溜矿段高度,m;R—溜井井筒半径,m;l—矿石落入矿堆位置距运动反方向溜井井壁的垂直距离,m;v′y—矿石与矿堆碰撞后的法向速度,m/s;v′x—矿石与矿堆碰撞后的切向速度,m/s。

3 粒子群碰撞模拟研究

根据工程背景中溜井实际工况和卸入溜井内矿石的运动状态,借助Python科学计算工具建立碰撞分析模型,计算矿石粒子群对溜井井壁的碰撞范围。计算中涉及的参数结合溜井现场条件和实际使用情况取值,其中卸矿矿车车斗长度取6 m,卸矿倾角为45°,落入溜井内矿石为质量10 kg的粒子,其余参数按照表1取值。

表1 物理力学参数

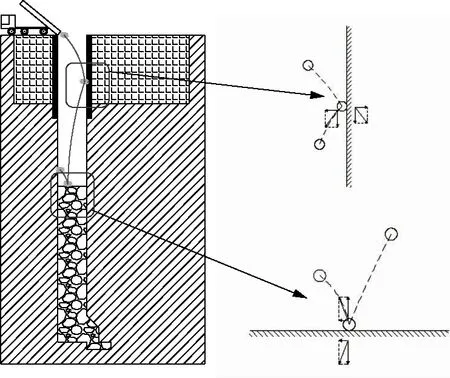

3.1 空井卸矿矿石碰撞结果

空井放矿条件下,受溜井井壁的限制,卸入溜井内的矿石与井壁发生碰撞。计算结果显示,卸入溜井内的矿石第一次碰撞区域位于-7.28~-9.99 m,主要碰撞范围位于-7.5~-8.5 m。第二次碰撞区域位于-25.9~-69.4 m,主要碰撞范围位于-35~-45 m。第三次碰撞区域位于-676.43~-1 726.5 m,主要碰撞范围位于-800~-1 200 m。空井放矿条件下第三次碰撞范围已超过500 m,远远大于实际工程中溜井深度,因此起直接碰撞损伤作用的主要为前两次碰撞区。空井放矿条件下,直接碰撞结果如图3所示。

图3 空井条件下矿石碰撞结果Fig.3 Ore collision under empty ore pass condition

3.2 不同贮矿高度碰撞结果

实际卸矿过程中,溜井并非处于空井状态,溜井内都有一定的贮矿高度。卸入溜井内的矿石是累积过程,随着卸入溜井内的矿石增多,溜井内矿堆表面逐渐上移。直接卸入溜井的矿石,不仅直接碰撞溜井井壁,因溜井底部有矿堆的限制,矿石还会与矿堆内碰撞反弹后再次冲击溜井井壁,进而产生二次破坏。

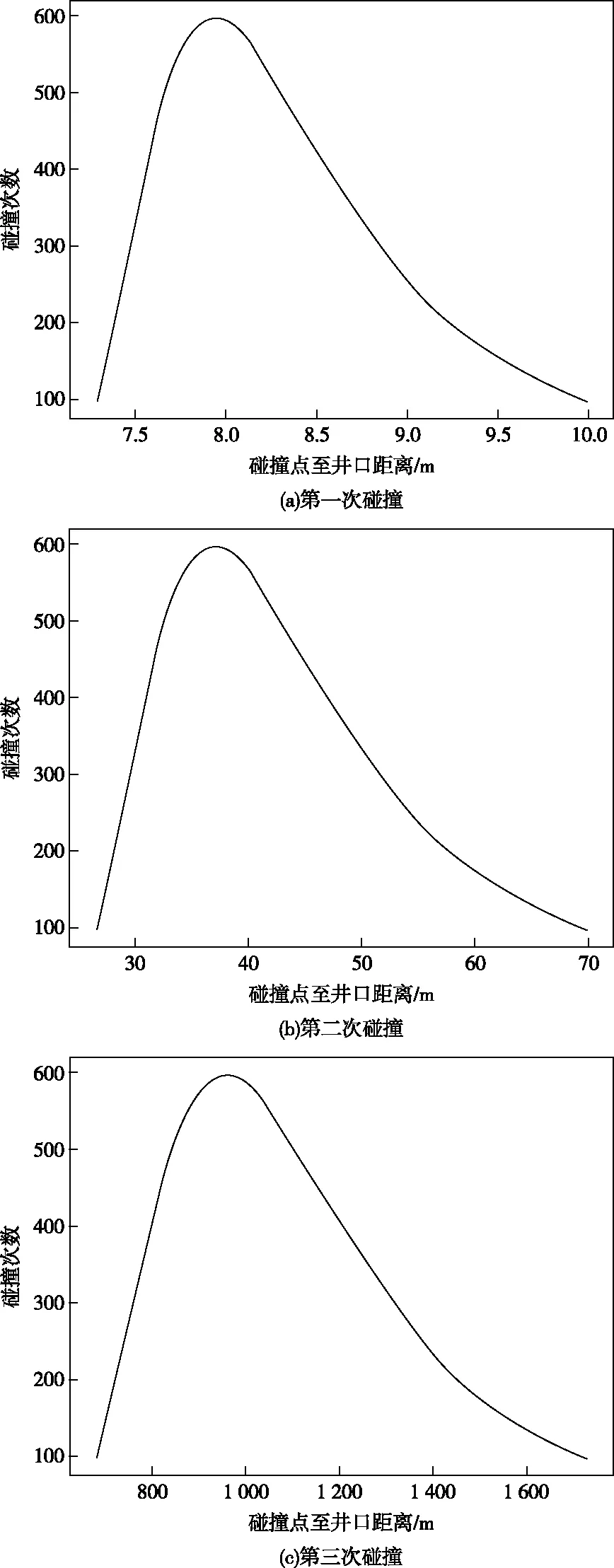

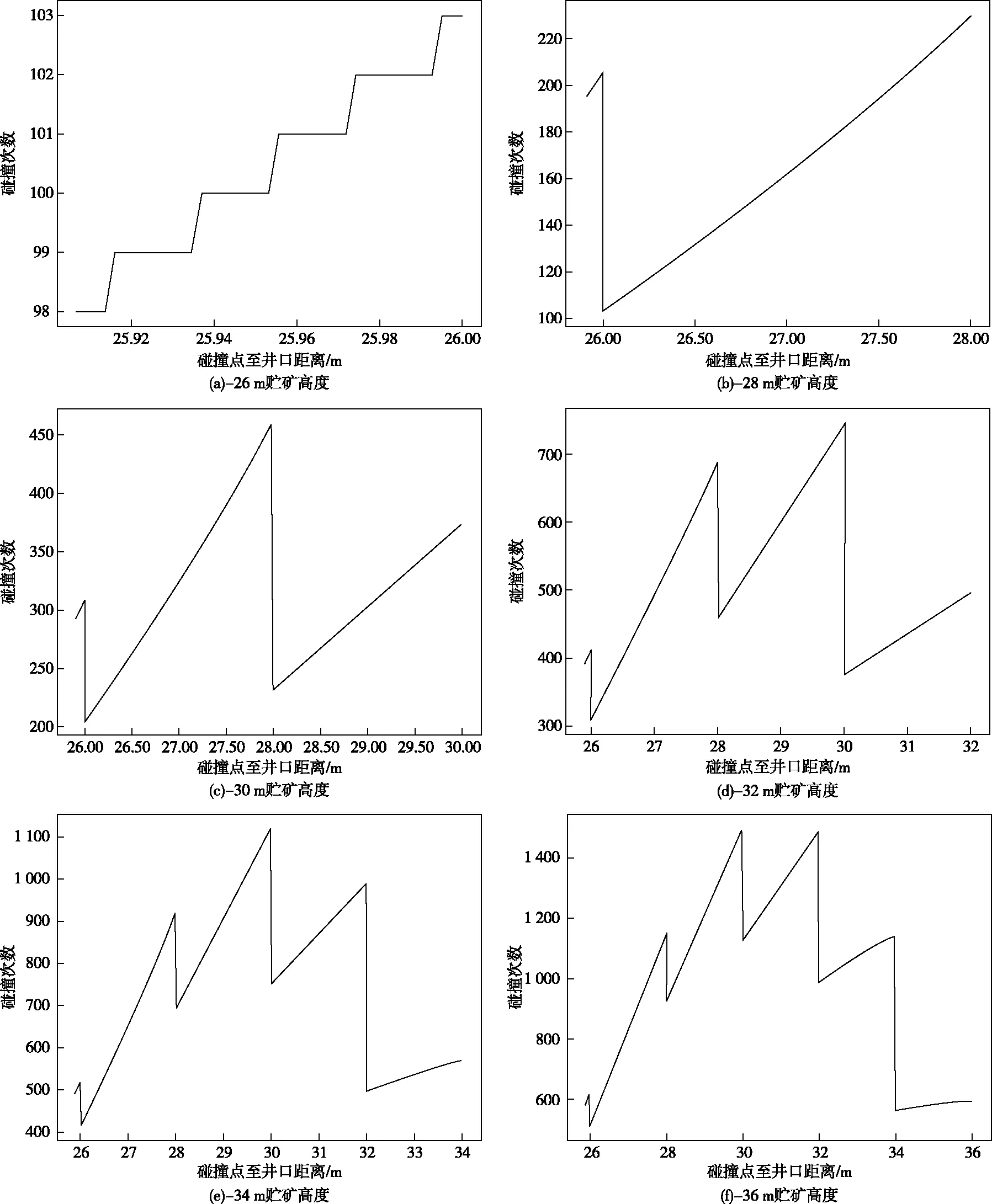

为分析放矿过程中其碰撞区域的变化情况,基于碰撞运动理论分别在-36、-34、-32、-30、-28、-26 m贮矿高度下,计算矿石对溜井井壁的直接碰撞区域与触底反弹碰撞结果。直接碰撞结果与触底反弹碰撞结果如图4和图5所示。

图4 不同贮矿高度下第二次直接碰撞结果Fig.4 The results of the second direct collision at different ore pile heights

图5 不同贮矿高度下触底后反弹碰撞结果Fig.5 The results of rebound collision after hitting bottom at different ore pile heights

综合直接碰撞与触底反弹碰撞结果可知,在贮矿段矿堆表面标高为-36 m放矿线下卸入矿石,溜井井壁将受到矿石的第一次(-7.28~-9.99 m)与第二次(-25.9~-36 m)直接碰撞作用,同时底部反弹的矿石将对溜井井壁-7.5~-36 m范围造成触底反弹冲击。随着溜矿段高度的增加,矿石对井壁第二次的直接碰撞范围减少,触底反弹冲击范围也将上移,主要反弹碰撞区也由溜矿段底部向溜矿段中部转移。

4 实际溜井垮塌形态验证

利用三维激光扫描仪获取当前溜井实际垮塌形态,结合粒子群碰撞模拟结果针对其典型剖面进行分析发现,溜井实际垮塌形态与放矿管理制度密切相关。

主溜井上下放矿高程线为-19.95~-38.95 m,溜矿段矿石第一次直接碰撞区位于-7.28~-9.99 m,溜矿段矿石第二次直接碰撞区域位于-25.9~-38.95 m。其中第一次碰撞区溜井已采取加固措施,不会造成井壁破坏;第二次碰撞区为裸露原岩,受矿石直接碰撞作用,导致井壁出现明显破坏。随着矿石的不断卸入,溜井内矿堆高度逐渐上移,矿堆顶部高程由-38.95 m逐渐上升至-17.95 m,卸入溜井内的矿石将对井筒内-7.5~-38.95 m造成反弹碰撞作用。随着放矿高度的上升,触底反弹碰撞区域也向井筒上方转移,主要反弹碰撞区由溜矿段底部向中部转移(图6)。

图6 溜井垮塌形态分析Fig.6 Analysis of the collapse profile of the ore pass

由溜井实际垮塌形态可知,第二次碰撞区域与上部触底反弹碰撞区域呈现明显的分界线,进一步证明溜井井壁的垮塌不止受到矿石的直接碰撞作用,还应考虑矿石落入矿堆后的触底反弹碰撞作用。矿石粒子在不同贮矿矿堆高度下对溜井井壁碰撞损伤区,可以解释当前溜井实际垮塌轮廓与破坏趋势,研究结果与实际相吻合,也验证了溜井垮塌形态演变趋势的正确性。

5 结论

1)卸入溜井的矿石,因直接碰撞和触底反弹碰撞作用共同造成溜井井筒的破坏。不同贮矿高度条件下,矿石对溜井井壁的碰撞损伤区域不同。针对特定工程,分析垮塌破坏范围需结合实际放矿制度进行研究。

2)模拟计算显示,空井放矿条件下矿石第一次直接碰撞区域位于-7.28~-9.99 m,第二次位于-25.9~-69.4 m,第三次位于-676.43~-1 726.5 m,实际工程中使用的溜井井筒破坏主要受前两次直接碰撞控制。

3)模拟计算显示,非空井放矿条件下随着矿石的不断卸入,溜井内矿堆表面逐渐上移,矿堆顶部高程由-38.95 m逐渐上升至-17.95 m,矿石触底反弹碰撞区域也向井筒上方转移,主要反弹碰撞区也由溜矿段底部向溜矿段中部转移。

4)由溜井实际垮塌形态可知,矿石粒子群在不同贮矿矿堆高度下对溜井井壁碰撞损伤区,可以解释当前溜井实际垮塌轮廓与破坏趋势,研究结果与实际相吻合,验证了溜井垮塌形态演变趋势的正确性。