大应变管线钢和钢管的关键技术进展及展望

2020-10-15冯耀荣吉玲康陈宏远姜金星毅张对红柏明卓李少坡

冯耀荣 吉玲康 陈宏远 姜金星 王 旭 任 毅张对红 牛 辉 柏明卓 李少坡

1. 石油管材及装备材料服役行为与结构安全国家重点实验室·中国石油集团石油管工程技术研究院 2. 南京钢铁股份有限公司3. 中国石油集团渤海石油装备制造有限公司 4. 鞍钢股份有限公司 5. 中石油管道有限责任公司6. 宝鸡石油钢管有限责任公司 7. 宝山钢铁股份有限公司 8. 首钢集团有限公司

0 引言

为了满足我国国民经济发展对清洁能源日益增长的需求,推进“一带一路”倡议建设,迫切需要建设高压大输量油气长输管线,实现“西气(油)东输”“北气南(油)运”“陆气(油)出海”“海气(油)登陆”。我国幅员辽阔,地质地貌复杂,大口径高压油气长输管道必然要经过大量地震断裂带、滑坡带、矿山采空区、沉陷带等复杂工况区。对于这种复杂工况管道,必须采用基于应变的极限状态设计方法代替传统的许用应力设计方法。这就对大应变管线钢管提出了巨大的需求。

大应变管线钢管是在保证钢管高强度和高韧性的同时具有低的屈强比(Rt0.5/Rm)、高的均匀塑性变形延伸率(以下简称均匀延伸率,UEL)、高的形变硬化指数(n)和高的临界屈曲应变能力(εave)的新型钢管,适用于通过滑坡带、地震断裂带、沉陷带、矿山采空区等地质灾害地区的管道,以防止由于内压和轴向压缩产生的大应变而引起管道屈曲、失稳和延性断裂引发灾难性事故[1-2]。然而,随着油气输送管道向高压大口径和高强度方向发展,管线钢和钢管的主流钢级已从过去的X52、X60发展到X70和X80,其屈强比已从过去的0.80增加至0.90~0.93或以上,过高的屈强比限制了管线钢和钢管的极限塑性变形能力,从而对管道的安全服役造成严重影响[3]。因此,发展具有较低屈强比和良好塑性变形能力的大应变管线钢和钢管已成为管道安全服役、特别是应变控制工况下安全服役的必然要求。大应变管线钢和钢管的关键技术难点是既要满足强度要求,又要满足韧性要求,同时还要具有在复杂工况下的良好塑性和大应变能力。而这些性能要求往往相互矛盾,如何兼顾是国际上面临的重大难题。这就需要建立大应变管线钢和钢管的技术指标体系和标准,系统研究揭示管线钢和钢管化学成分、组织结构、性能和服役性能、生产制造工艺之间的内在联系和影响规律,研发大应变管线钢和钢管生产制造及配套技术。

以我国油气战略通道中缅油气管线(以下简称中缅管线)和西气东输三线为例,设计压力介于10~12 MPa,全线采用X70/X80管线钢管,管径介于813~1 219 mm,是国内地质地貌条件最为复杂的管线,为保证中缅管线、西气东输管线等重大输气管道工程顺利建成和安全运行,亟待开展X70HD/X80HD大应变管线钢管研发及应用关键技术攻关。大应变管线钢管的概念首先由日本JFE公司提出[4-5],并研制和生产了X65钢级产品在俄罗斯萨哈林管线上应用。随后日本新日铁和JFE公司又研发了X70和X80大应变钢管,在中缅管线和西气东输二线工程中应用。

国内X70/X80大应变管线钢和钢管基本上与日本同步研发,依托国家科技支撑计划课题“X80管材规范关键技术研究”、中国石油天然气集团有限公司“特殊地区管道建设关键技术研究”等多个重大科技项目,经过十余年的研究攻关,形成X70HD/X80HD大应变管线钢管及应用关键技术[6-9],国产X70HD/X80HD大应变管线钢和钢管在中缅管线和西气东输管道工程中实现了规模化应用,从根本上解决了中缅管线、西气东输管线等重大工程地震断裂带、滑坡带、矿山采空区、沉陷带等复杂工况管道建设和安全运行关键技术难题。为此,及时总结我国大应变管线钢和钢管研发和应用的理论与技术成果及经验,对于进一步发展大应变管线钢和钢管及应用关键技术、提升管道设计和管道建设水平、保障管道长期安全运行等都具有重要的意义。

1 大应变管线钢管变形行为表征、评价、预测、控制技术

采用激光测量技术获得钢管精确形状,运用数字化逆向建模技术,引入钢管材料实际本构方程,对钢管内压+弯曲条件下的屈曲行为进行精确仿真(图1),形成钢管屈曲应变容量数值模拟技术[10-14]。

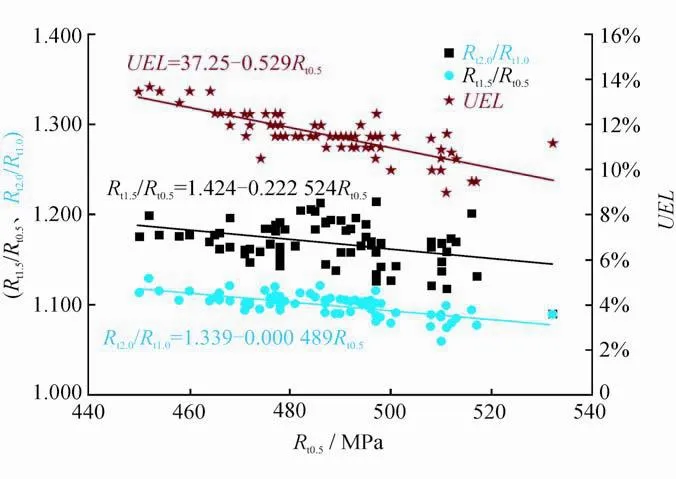

提出了用材料应力比(Rt5.0/Rt1.0、Rt2.0/Rt1.0、Rt1.5/Rt0.5)代替形变硬化指数(n)作为评价管线钢管应变行为的重要指标,揭示了材料应力比与钢管2D长度平均应变的相关性(图2),发明了用应力比确定钢管屈曲应变能力的方法[15-19]。

提出大应变管线钢管技术指标体系(表1),用多个不同的应力比、屈强比、UEL等参数联合表征和评价钢管的变形行为(图3),可全面控制大应变管线钢管的质量和性能水平。制订了大应变管线钢管技术条件和标准,被美国石油学会(API)采纳作为标准附录发布[15-20]。

2 X70HD/X80HD大应变钢板制造技术

为保证X70HD/X80HD大应变管线钢强度、塑性、韧性、可焊性、应变时效性能等要求,在成分设计方面,选用了低碳或超低碳含量,加入了Mn、Mo、Cr、Cu、Ni、Nb、Ti等元素,控制N含量,严格控制S、P、O2、H2等有害物的含量,采用Al、Si全脱氧,通过Ca处理控制夹杂物形状[21-24]。典型化学成分见表2。

图1 外形精确测量和数字化逆向建模、数值仿真计算图

图2 应力比与钢管2D长度平均应变的关系图

表1 X70HD/X80HD大应变钢管关键技术指标要求表

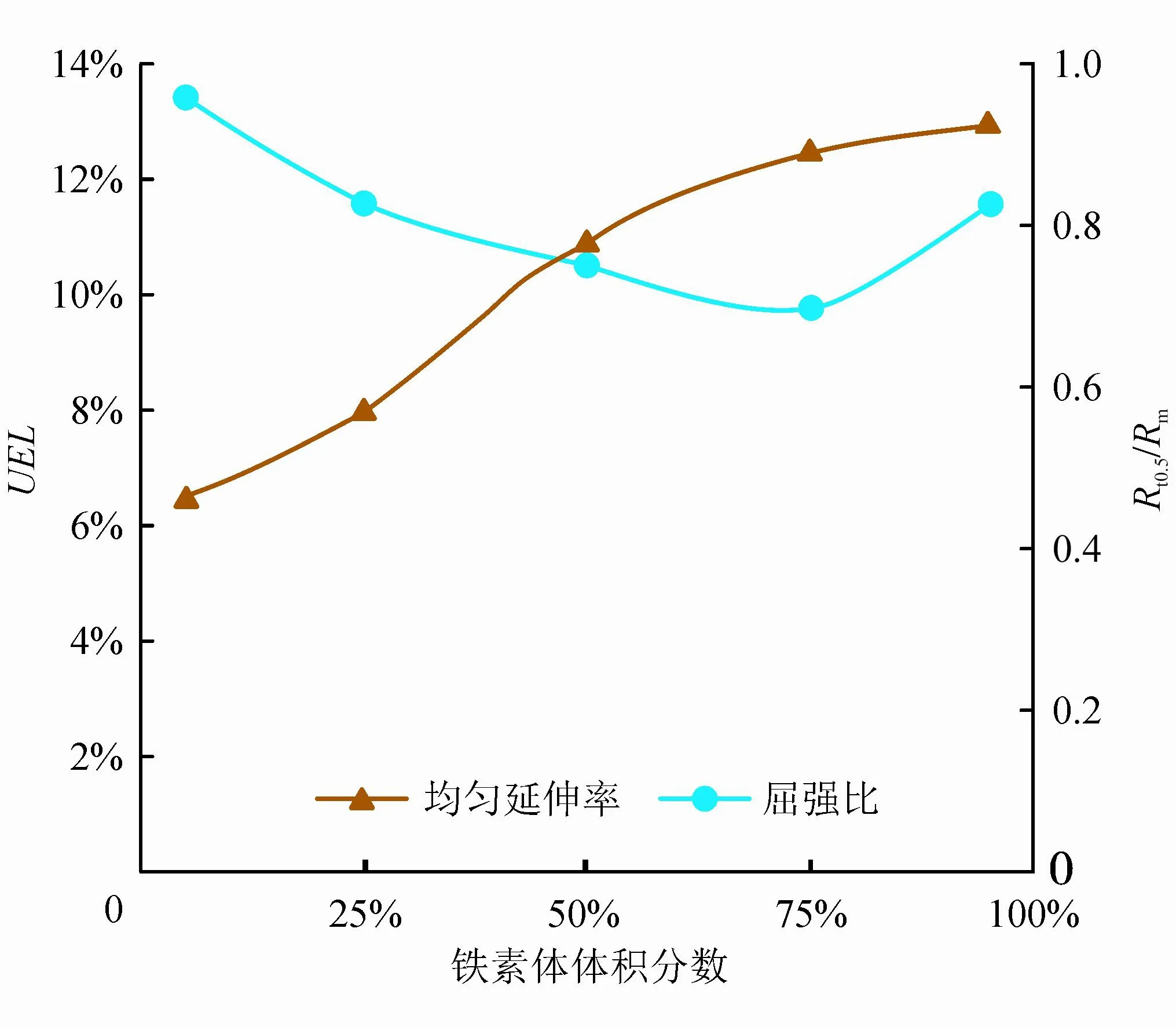

应用了“多边形铁素体+贝氏体”双相组织设计,其中贝氏体(硬相)保障了管线钢必要的强度,铁素体(软相)保障了管线钢足够的塑性。系统研究揭示了块状铁素体体积分数对管线钢强度、屈强比、应力比、UEL等指标的影响规律。当块状铁素体为50%~75%时,可以实现X70HD/X80HD管线钢的强度、塑性和韧性的合理匹配。控制晶粒尺寸3~6 μm,通过软硬相复合组织合理匹配,保证了钢板的屈强比不大于0.75、UEL不小于11%、高应力比和高强韧性(表3、图4~6)[21-22,25-29]。

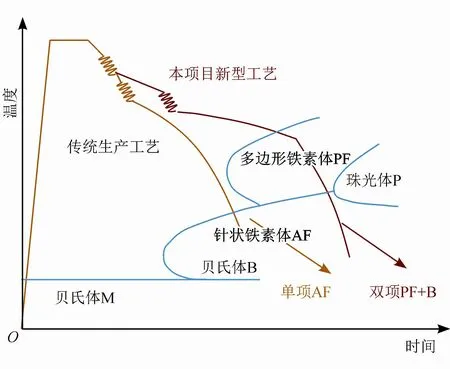

发明了用热轧方法来制备X70HD/X80HD大应变管线钢的工艺技术(图7),突破了针状铁素体型X70/X80管线钢的制造工艺和JFE贝氏体+M/A大应变管线钢制造工艺,可以对“多边形铁素体+贝氏体”双相组织和性能进行精准调控[21-22,25-29]。

图3 应力比联合控制钢管变形行为图

表3 不同铁素体含量管线钢板力学性能表

图4 铁素体含量对管线钢性能的影响图

图5 管线钢X80HD与X80应力ü应变曲线对比图

图6 管线钢X80HD与X80显微组织比较图

图7 管线钢X70HD/X80HD与X70/X80工艺对比图

3 X70HD/X80HD大应变管线钢管制造技术

揭示了铁素体+贝氏体钢板在扩径及制管成型过程中各项关键力学性能的变化规律及其相关性,规范了钢板强度、应力比、韧性及塑性等指标要求(图8、9)[21-22,30-33]。

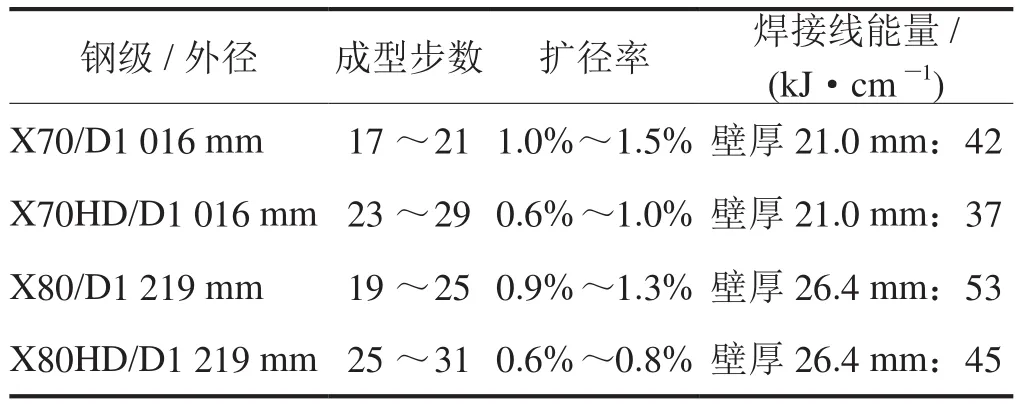

研发了大应变钢管JCOE和UOE专有成型、扩径等关键工艺技术,优化了扩径率及成型步数(表4)。[21-22,30-33]。

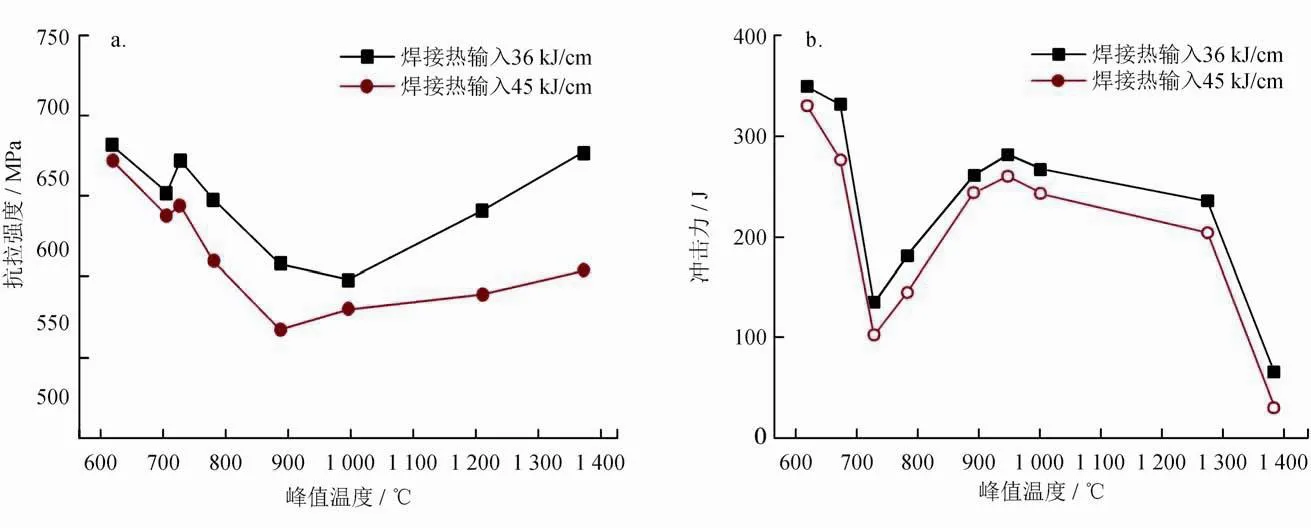

揭示了多丝共熔池埋弧焊接过程焊接接头温度场及热循环过程,掌握了焊接热输入对“铁素体+贝氏体”双相管线钢焊接接头组织性能的影响规律(图10),发明了高强韧匹配焊接材料,自主研发了多丝埋弧焊接技术,解决了铁素体+贝氏体双相钢焊接热影响区易脆化的突出问题,热影响区性能及焊缝100%达标[33-35]。

图8 屈服强度、均匀延伸率和与扩径率的关系图

图9 屈服强度Rt0.5与UEL和应力比的关系图

表4 管线钢X70HD/X80HD与普通X70/X80典型制管工艺参数对比表

明确了热涂覆温度对钢管应变时效的影响规律,优选出涂覆材料,形成了大应变钢管热涂覆工艺技术,使热涂覆温度由230 ℃降至200 ℃,有效控制了热涂覆过程钢管UEL的下降和屈服强度的升高[10-11,22-23,32-35]。

图10 焊接热输入、峰值温度对X70大应变钢管焊接接头抗拉强度和热影响区冲击功的影响图

4 大口径管线钢管变形行为实物模拟试验装置及试验技术

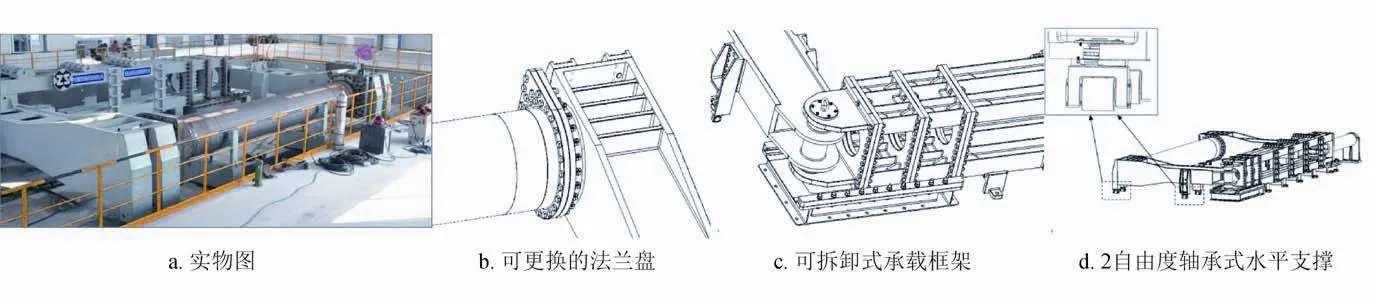

自主研发了具有灵活性和准确性、可进行多规格钢管变形行为试验的实物钢管内压+弯曲试验系统(图11-a)[36]。可更换的法兰盘连接试验钢管,可以使实物内压+弯曲变形试验系统能进行外径介于508~1 219 mm的钢管实物试验(图11-b);可拆卸式承载框架模块,可以使实物内压+弯曲变形试验系统进行长度6~12 m的钢管实物试验(图11-c);2自由度轴承式水平支撑结构,可以有效降低实物内压+弯曲变形试验系统阻力,提高试验精度(图11-d);试验管中部2D长度横截面转角测量装置,可以获得卧式实物试验中的试验管特定部位的横截面转角;钢管管端转角测量装置,可以有效测量试验钢管管端的弯曲变形试验结果。研究形成了管线钢管变形能力试验评价技术及标准[37]。实现了对管径介于508~1 219 mm、壁厚不大于26.4 mm、长度介于6~10 m的管材进行服役性能的实物试验评价。

图11 全尺寸内压+弯曲变形试验装置图

5 大应变管线钢和钢管在我国重大管道工程中的应用

X70/X80大应变管线钢和钢管及应用关键技术的突破,显著提高了我国高钢级管线钢管的生产技术和产品质量水平,为地震断裂带、滑坡带、矿山采空区、沉陷带等复杂工况基于应变设计地区管道失效控制与安全保障提供了系统配套的技术。2011年,在中缅油气管道建设过程中,为克服通过9度区、5条活动断裂带以及地质灾害易发地段等可能发生地面位移区段内管道的大应变难题,采用基于应变的设计方法,首次在上述地段应用了国产X70HD的D1 016 mmh17.5 mm(壁厚,下同)大应变钢管115.0 km,D1 016 mmh21 mm大应变钢管5.0 km,D813 mmh14.7 mm大应变钢管10.5 km,D813 mmh17.2 mm大应变钢管7.5 km,合计59 126 t。由南京钢铁股份有限公司、宝山钢铁股份有限公司、中国首钢集团秦皇岛首秦金属材料有限公司、沙钢股份有限公司、湘潭钢铁集团有限公司等供应钢板,中国石油集团渤海石油装备有限公司、宝鸡石油钢管有限责任公司生产钢管,保障了中缅油气管道建设质量,并节省由于绕避上述地段引起的工程投资的增加。

2012年,在西气东输三线东段工程设计中,首次在基于应变设计地区应用了国产X80HD的D1 219 mmh26.4 mm大应变钢管3.9 km,由鞍钢股份有限公司等供应钢板、中国石油渤海石油装备有限公司生产钢管,实现了大应变钢管的国产化应用。2017年,在陕京四线天然气管道的建设中,应用国产X80HD的D1 219 mmh26.4 mm大应变管线钢管约5 000 t,长度3.5 km,由鞍钢股份有限公司等供应钢板、中国石油集团渤海石油装备有限公司和宝鸡石油钢管有限责任公司生产钢管,保障了陕京四线输气管道工程质量。

6 总结与展望

我国大应变管线钢和钢管及应用关键技术取得了重大突破,建立了大应变管线钢管变形行为表征/评价/预测/控制技术、技术指标体系及标准,自主研发了X70HD/X80HD大应变钢板和钢管制造成套技术,建立了大口径管线钢管变形行为实物模拟试验装置及试验评价技术,为基于应变设计地区大应变管线钢管的进一步发展奠定了坚实基础。

近年来,复杂工况油气管道失效事故时有发生,原因涉及多个方面。应进一步应用并发展复杂地形地貌条件下基于应变的管道设计新方法,除采取必要的工程措施外,进一步优化大应变管线钢管成分设计和制造工艺、完善对组织性能的综合调控,持续完善大应变管线钢管技术与标准体系,加大与基于应变设计环焊缝强匹配要求相适应的焊接方法、焊接材料、焊接工艺、环焊缝性能质量及缺陷控制等配套技术攻关力度,开展管道环焊缝性能质量和服役性能评价,完善管道环焊缝性能质量指标体系,以实现对复杂工况油气管道失效的有效控制。

致谢:中国石油集团渤海石油装备制造有限公司陈小伟、中国石油天然气股份有限公司西南管道分公司刘雪光等参加了本文编写工作,特此致谢!