核心钢混凝土柱施工工艺及滞回性能试验

——以半装配式核心型钢混凝土柱为例

2020-10-15张静

张 静

(江苏省盐城技师学院,江苏 盐城 224005)

0 前 言

核心型钢混凝土结构充分发挥了型钢结构和钢筋混凝土结构的优点,具有承载力高、耗能好的特点,在国内外高层和超高层建筑中应用日趋广泛[1-3]。

核心型钢混凝土柱普遍钢筋密度较大,并且抗剪栓钉多、箍筋复杂,给施工现场钢筋定位绑扎、混凝土浇筑等带来较多难点[4-5],比如:由于大量抗剪栓钉的存在,上下排栓钉间的闭合箍筋每一根都要穿越若干排栓钉,施工困难;穿过腹板的闭合箍筋,按常规做法无法施工,需要断开为2个“L”型或“U”型箍筋后再进行焊接封闭,现场焊接工作量太大;井字形、八角形、矩形箍筋同时存在,定位、绑扎较困难困难;柱内钢筋及型钢密集,里面空间狭小,钢筋定位稍有偏差就会给混凝土浇筑带来困难。

本文提出一种半装配式核心型钢混凝土柱的概念,并给出了具体的施工工艺,可以有效解决目前核心型钢混凝土柱现场施工过程中的诸多难点,同时可以节约模板、缩短工期、降低现场施工劳动强度和环境污染;对该类柱进行了低周反复试验,考察了其滞回性能。

1 半装配式核心型钢混凝土柱的概念及施工工艺

1.1 半装配式核心型钢混凝土柱的概念

所谓半装配式核心型钢混凝土柱,即将核心型钢混凝土柱中复杂的箍筋、主筋连同型钢在工厂焊接形成柱钢骨架,同时在工厂预制增强型混凝土薄板,柱钢骨架和增强型薄板运至施工现场,做好上下柱钢骨架的连接工作后,在骨架上组装增强型薄板,形成柱预制模壳,最后在预制模壳中浇筑柱核心混凝土,形成柱。增强型混凝土薄板既作为核心混凝土的浇筑模板,在混凝土浇筑完成后又作为柱身的一部分。

1.2 半装配式核心型钢混凝土柱的施工工艺

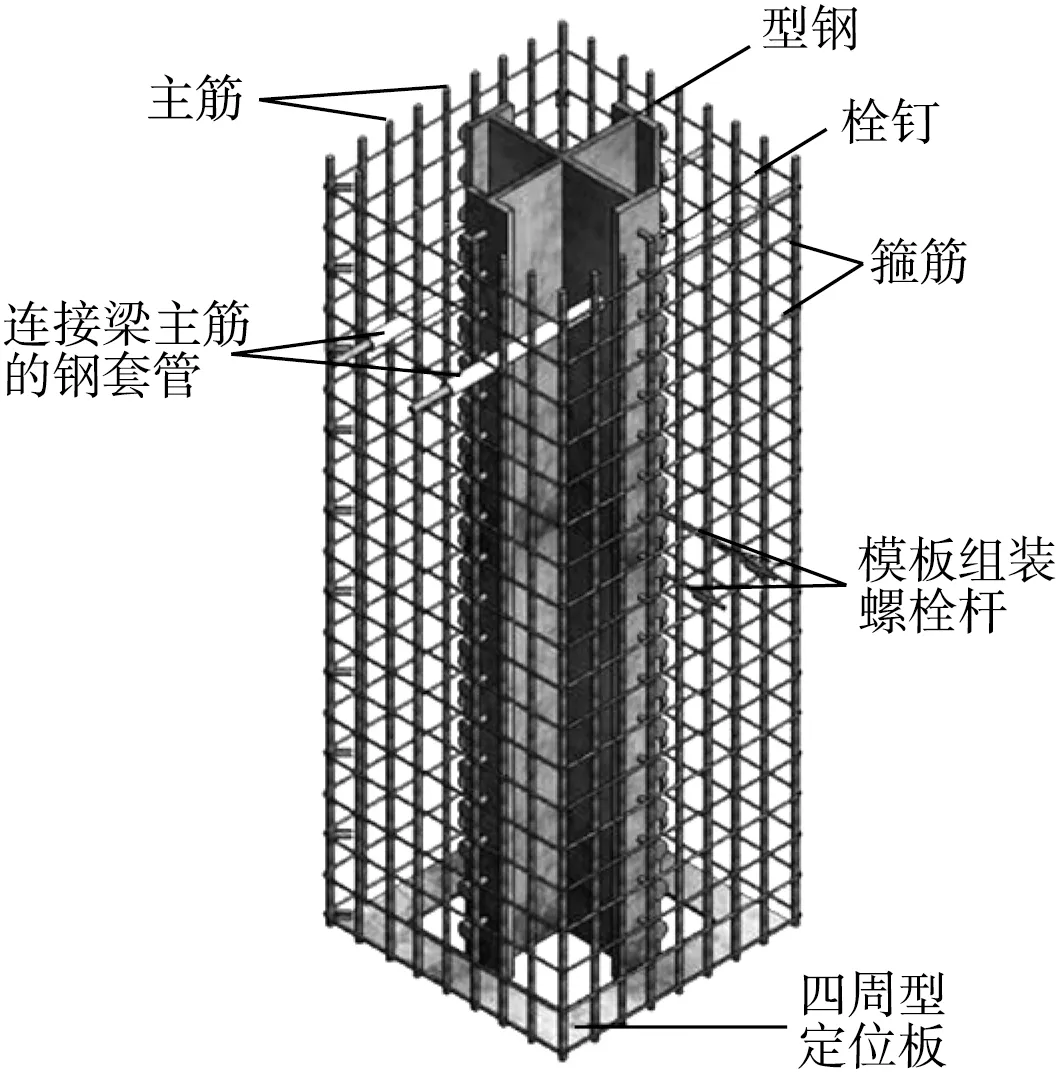

图1为柱钢骨架示意图。

图1 柱钢骨架

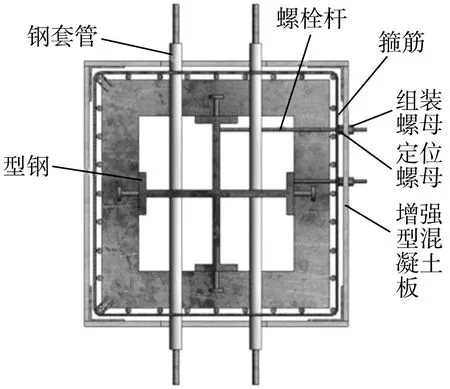

图2为增强型混凝土薄板及角件示意图。

图2 混凝土薄板及角件

图3为增强型混凝土薄板组装示意图。

图3 混凝土薄板组装

图1中,为方便上、下柱主筋焊接连接,在钢骨架底部焊有四周型钢定位钢板;柱钢骨架上焊有增强型混凝土薄板的组装螺栓杆,螺栓杆同时与型钢及其所在位置的箍筋焊接连接,见图3;为方便上下柱型钢和主筋的现场焊接,柱钢骨架上下端各留两层活动箍筋,待型钢与主筋焊接好后再现场焊接连接。

增强型混凝土薄板采用细骨料混凝土(粗骨料粒径小于5 mm)和纤维织物网或不锈钢板网制作,其上带有可调节螺栓孔(螺栓孔为扁圆形,螺栓杆在孔内上下左右可作一定幅度的调节),如图2所示。增强型混凝土薄板通过自身的螺栓孔和焊接在钢骨架上的模板组装螺栓杆组装。为了使增强型混凝土薄板模板组装后能够更好地承受环向拉应力,在柱四个角部采用角件连接两相邻模板,见图2。角件通过焊在其外面的螺栓杆和模板上的螺栓孔进行组装。角件可由不锈钢板网制作。另外,柱与梁连接一侧的模板上带有放置梁模板的“U”形企口,见图2。

图3中,增强型混凝土薄板的组装上,根据保护层的厚度要求和薄板的实际厚度,通过薄板内侧的定位螺母调节箍筋与薄板之间的距离,并定位螺母与薄板外侧的组装螺母固定薄板。该类型柱的具体施工步骤如下:①在工厂预制上文所述柱钢骨架和沿柱高分段的增强型混凝土薄板;②在施工现场吊装柱钢骨架并做好定位工作;③焊接连接上下柱的主筋和型钢;④焊接或绑扎固定钢骨架下端的两层活动箍筋;⑤将钢骨架所有模板组装螺栓杆上的定位螺母外侧面拧至增强型混凝土薄板内侧面所在的设计位置;⑥沿柱高从柱底往上逐段组装柱身四面的增强型混凝土薄板,组装时,逐面将薄板内侧面紧贴步骤⑤所述定位螺母的外侧面,然后拧上该面所有组装螺母并拧紧,每一段四面的薄板组装完成后,立即组装该段的角件,然后再进入上一段的组装;⑦采用水泥砂浆或其他填缝材料对相邻薄板的拼缝进行填缝处理;⑧浇筑柱核心混凝土。

2 半装配式核心型钢混凝土柱滞回性能试验

2.1 试件设计与制作

制作了相同尺寸和配筋的一根半装配式核心型钢混凝土柱(编号为KZ-A)和一根现浇核心型钢混凝土柱(编号为XZ-A),试件尺寸及配钢见图4。

图4 试件尺寸及配钢

实测钢材力学性能见表1。柱核心混凝土的28 d立方体抗压强度为28.8 MPa。增强型混凝土薄板采用碳/玻纤维织物网(沿柱高方向为碳纤维)和细骨料混凝土制作,细骨料混凝土28 d立方体抗压强度为42.3 MPa,织物网网孔尺寸为10 mm×10 mm,纤维力学性能参数见表2,采用环氧树脂浸渍处理后单根碳纤维、玻纤维束抗拉强度分别为2 087.1 MPa和753.2 MPa。

表1 钢筋力学性能 单位:N·mm-2

表2 织物的主要参数

增强型混凝土薄板的厚度为15 mm,沿板的横向带有宽×高为20 mm×10 mm的肋,间距为20 mm。

2.2 加载方法

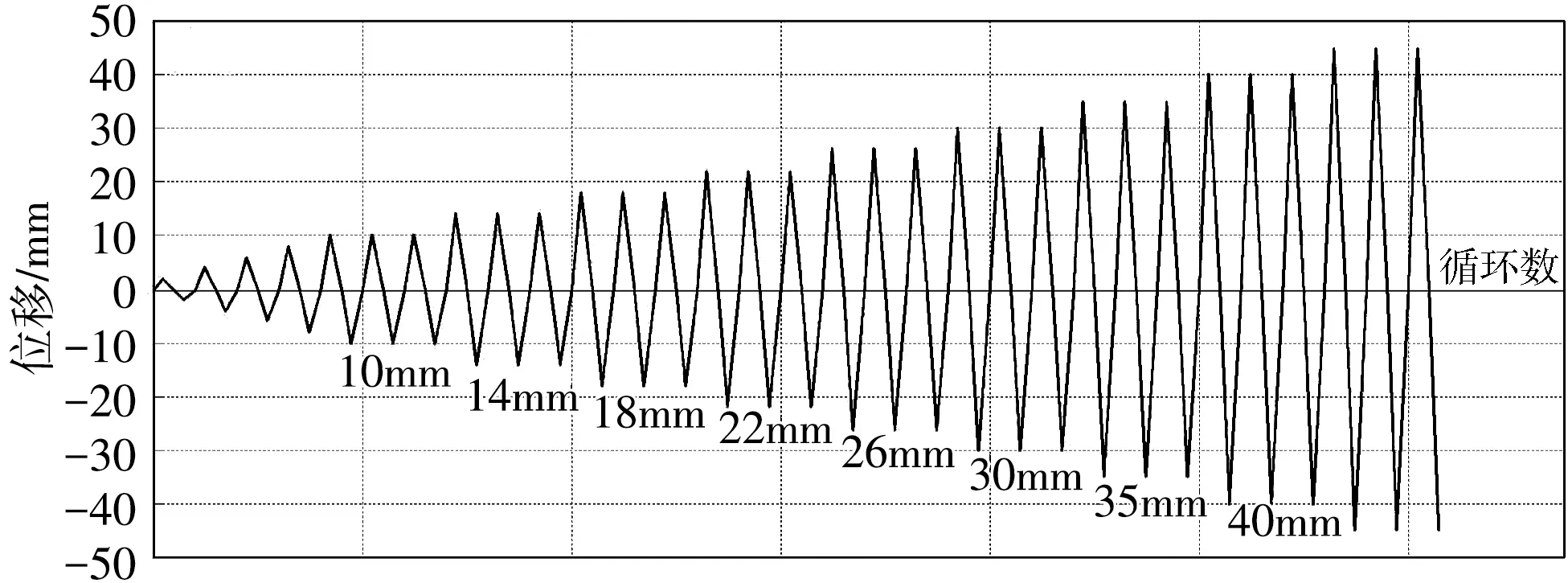

本次试验在盐城工学院土木学院结构实验室结构综合加载系统上进行。为了模拟实际结构中柱的受力特点,首先在试件顶部施加一设定的并在整个加载过程中维持不变的竖向力,即模拟实际结构中柱所承受的轴压力,然后采用位移控制按一定的加载制度分级施加水平荷载,直至试件破坏或荷载下降达极限荷载的85%以下时停止加载,加载装置见图5。试件加载轴压比为4.0,剪跨比为2.6,位移控制制度见图6。

图5 加载装置

图6 位移控制制度

2.3 试验结果

2.3.1 破坏过程和破坏特征

加载初期,试件XZ-A,当水平位移加载到10 mm左右时,在接近柱根部位出现水平向裂缝,裂缝所在的面为与作动器垂直的两个面。试件KZ-A的开裂位移为14 mm,开裂位置与XZ-A比较接近。

继续加载,随着水平位移和荷载的进一步增大,两个试件上原先出现的裂缝长度明显不断发展,同时有新裂缝相继出现。在这一阶段,试件KZ-A相比试件XZ-A,裂缝发展明显缓慢,但数量相对较多。进一步加载,两个试件平行于作动器的两个面均相继出现斜向的交叉裂缝,并随加载的进行不断延伸,直至加载结束,见图7。

(a)XZ-A

试件KZ-A裂缝发展相对迟缓的原因可能是由于织物网的连桥作用使得柱身应力分布均匀。

总之,在加载整个过程中,半装配式核心型钢混凝土柱与现浇核心型钢钢筋混凝土柱呈现出基本一致的破坏过程,半装配式核心型钢混凝土柱试验过程中没有出现预制外壳与核心混凝土之间的界面剥离现象,表现出良好的整体工作性能。

2.3.2 滞回性能分析

RC柱的低周反复荷载作用下的荷载-位移曲线综合反映了构件承载力、刚度、延性等力学特征,是构件抗震性能的集中体现。

试件XZ-A、KZ-A的荷载-位移滞回曲线如图8所示。加载初期,两类柱的荷载-位移曲线均呈线性增长关系。裂缝出现后,荷载-位移曲线均略显出非线性特性,但是,就整个滞回曲线而言,可近似看作是线性,这时的滞回环围成的面积很小。

(a)XZ-A

随着水平位移和荷载的进一步增大,两类柱的荷载-位移曲线呈现出明显的非线性关系,滞回环呈反“S”形、滞回环围成的面积不断增大。当试件XZ-A、KZ-A水平位移分别增加到21.71 mm和22.54 mm时,水平试验力分别达到102.72 kN和105.71 kN,随后,随着水平位移的进一步增加,两个试件的水平试验力均出现下降现象。当水平位移分别加载至45.11 mm和45.09 mm时,试件破坏。

从荷载-位移滞回曲线可以看出,两类柱具有较好的变形能力、耗能能力,且荷载-位移滞回曲线特性基本相同。

3 结 论

本文提出半装配式核心型钢混凝土柱的概念,并给出切实可行的施工工艺。试验表明,半装配式核心型钢混凝土柱具有与现浇核心型钢钢筋混凝土柱基本一致的破坏过程,表现出良好的整体工作性能。半装配式核心型钢混凝土柱在低周反复荷载作用下的荷载-位移滞回曲线特性与现浇核心型钢钢筋混凝土柱基本相同。

[ID:010109]