基于虚拟样机技术的客车制动性能仿真研究

2020-10-15姚道如

肖 欢,鲁 磊,姚道如

(安徽职业技术学院 汽车工程学院,安徽 合肥 230011)

随着广大居民绿色出行意识的不断增强,越来越多人选择公共交通工具出行,因此公共交通工具的安全问题越来越得到重视。有数据显示:在由于车辆自身原因所造成的交通事故中,客车本身制动性能不佳占到半数以上[1]。而汽车厂家在进行汽车制动性能分析时往往依靠经验和实验,这个研究模式既存在一定程度的资源浪费,造成企业研发成本上升,同时单纯地依靠简单的数学模型对客车制动系统的制动性能进行研究,难以实现准确的定量分析,对实际产品的设计和开发无法提供确切的指导意义;而制动性实车试验具有较大的危险性,所以利用虚拟样机技术对汽车制动稳定性进行仿真分析研究,已成为车辆制动稳定性理论研究的重要手段。我国自2000年开始虚拟样机技术的理论研究,应用研究利用ADAMS软件对整车制动性能进行仿真分析,通过仿真分析得出整车制动性能指标并对相应参数进行了优化设计[2]。

文章以某中型客车为研究对象,利用虚拟样机技术进行汽车的建模和装配,借助ADAMS软件对汽车制动性能进行仿真分析,对制动系统的设计研究具有重要的指导意义。

1 制动系统基本理论

汽车在制动过程中,从驾驶员发觉危险信号开始到汽车完全停下可分成驾驶员反应时间(τ1)、制动器作用时间(τ2)、持续制动时间(τ3)和制动力消除时间(τ4)四个阶段。

汽车制动距离是指制动器开始起作用和持续制动起作用这两个时间段行驶过的距离,即τ2和τ3时间段内所驶过的距离[3]。

τ2时间段内汽车行驶过的距离:

(1)

式中μ0为制动初速度,abmax为最大制动减速度。

τ3时间段内汽车行驶过的距离:

(2)

汽车总的制动距离:

(3)

2 客车虚拟样机仿真模型建立

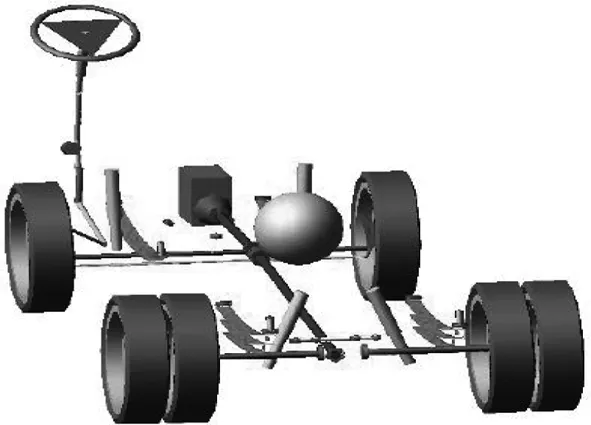

根据车辆结构及设计图纸,录入客车主要参数作为在 ADAMS/Car中建立整车动力学模型的基础和参考,客车的主要参数如表1所示。

表1 客车整车主要设计参数

考虑到客车整车系统的复杂性,将与制动系统无关的零部件尽可能的进行简化处理。利用虚拟仿真技术进行建模时,首先将整车系统分成若干个子系统,然后分别建立各个子系统的模型。各个子系统之间通过建立通讯器,完成系统之间的连接,最后将各个子系统装配成整车模型[4]。

2.1 悬架模型的建立

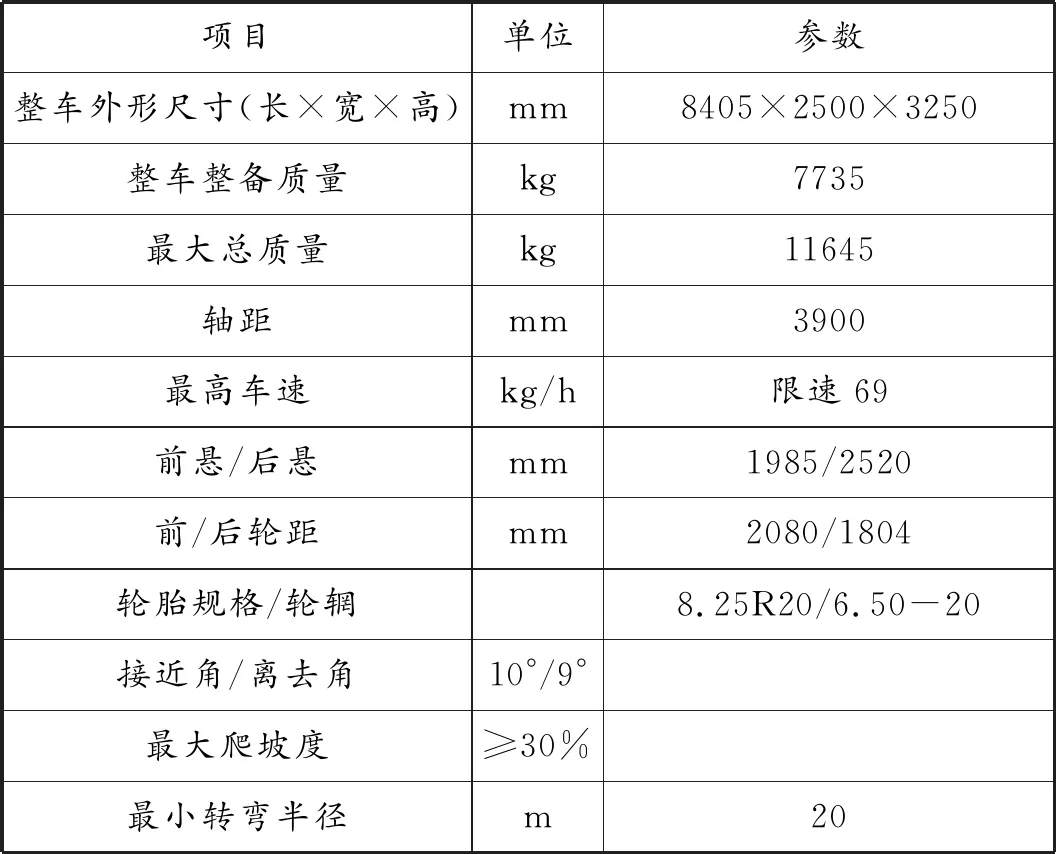

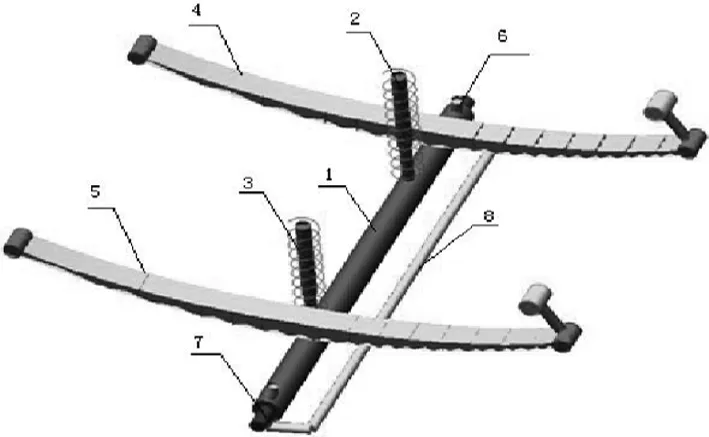

悬架连接着车身与车桥,悬架系统主要包含弹性元件、减振器和导向装置。本文将研究的客车前后悬架进行简化建模,得到其模型如图1和图2所示。

1-前轴;2、3-减震器;4、5-前钢板弹簧 6、7-转向节;8-转向横拉杆

1-后桥; 2-减震器;3-后主簧;4-后副簧; 5-车架

2.2 转向系统模型的建立

在对转向系统模型进行简化的基础上,调用软件自带的转向系统模型。根据该车实际的转向系统参数,利用AKISPL函数编辑转向蜗杆扭矩函数表达式和转向助力函数表达式。这些参数修改完毕后,按照 ADAMS/Car 建立子系统方法建立转向系统模型。

2.3 轮胎和制动系统模型的建立

根据该客车所使用的子午线轮胎规格,在软件中选择与其特性比较接近的UA轮胎模型并根据研究客车相关参数表,设置轮胎模型相关参数。该客车所使用的制动系统为四轮碟刹,主要包含制动钳和制动盘两个零件,其中制动盘通过输入通讯器rotor_to_wheel安装在车轮上;制动钳与悬架系统的立柱连接。通过调用ADAMS自带的制动系统模板,按照实际工况修改相关参数,建立制动系统模型。

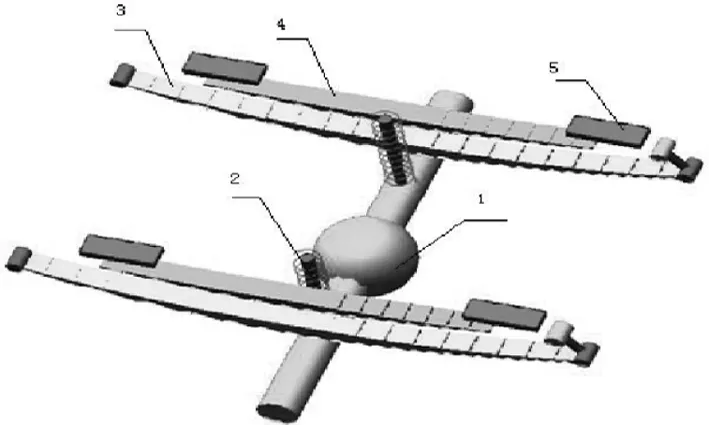

2.4 整车模型建立

将客车底盘(除悬架系统、转向系统、轮胎和制动系)简化为球体,以便仿真时对客车质量和转动惯量的调整,同时将上面各步骤中建立的各个子系统模型装配起来形成整车模型,装配好以后的整车模型如图3所示。

图3 Adams/Car中建立的整车仿真模型

3 典型工况客车制动性能仿真分析

根据GB/T12676-2014的规定,本文以两种典型工况进行仿真分析:①时速60km/h的匀速直线行驶工况下的紧急制动;②时速50km/h 的转向行驶工况下的制动。仿真时均采用软件自带的路面模型和开环控制方式。

3.1 直线行驶时制动性能仿真分析

直线行驶工况时,设定制动初速度为60km/h、制动时间为10s、制动时客车档位设定为5、曲线取点设定为100。仿真结果如图4~图7所示。

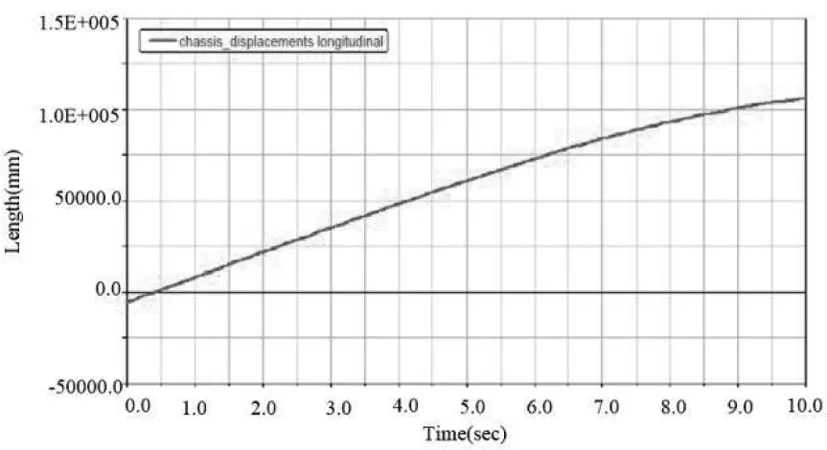

图4 制动纵向距离曲线

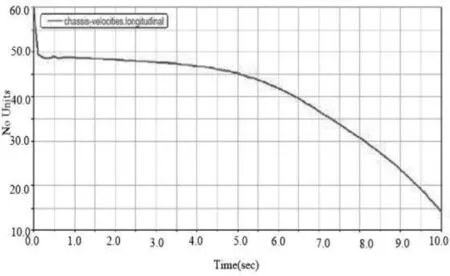

图5 制动纵向速度曲线

由图4可知:当客车进行直线制动仿真时,随着制动时间增大,制动距离也不断增大。制动开始时制动距离变化较快,随着制动时间推移,制动距离增加的平缓,因此总体来说制动距离随制动时间推移变化幅度相对比较平缓。

从图5所示曲线中可以看出制动纵向速度随制动时间增加而不断下降,在制动开始时由于驾驶员踩下踏板力较大,速度变化很快,之后速度趋于稳定然后再降低,也可以看出说驾驶员此次制动并不是紧急制动,而是平稳制动,故速度不会像开始时变化很大,制动速度在10s左右速度降到15km/h左右。

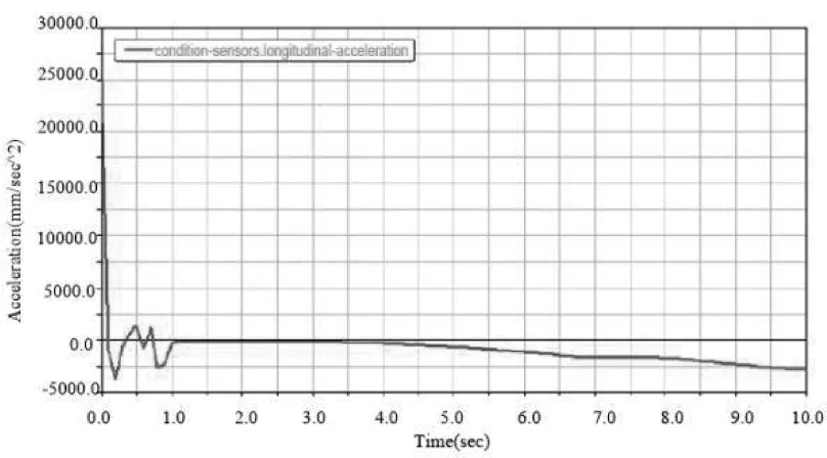

图6 制动纵向减速度曲线

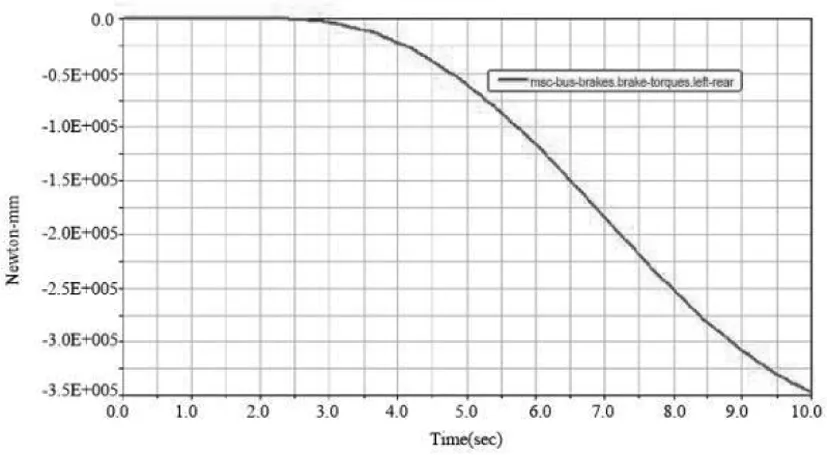

图7 制动力矩仿真曲线

从图6中可以看出制动纵向减速度在开始制动时变化很大,此时制动力最大,驾驶员施加于制动踏板上的力比较大,之后变化相对趋于缓慢;图7中制动力矩是随时间推移而增加的,开始 3s 内制动力矩为 0,后开始相对稳定地增加,在中间时间段内变化较快。

3.2 转向工况下的制动性能仿真分析

转弯行驶工况时,设定客车转弯时的制动初速度为50km/h、转弯半径为100m、转弯方向为向左转弯、客车的档位取3,仿真结果如图8~图11。

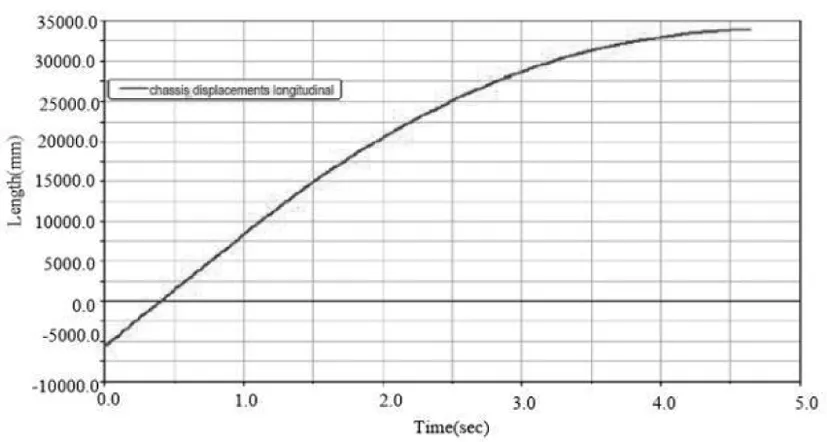

图8 制动距离仿真曲线

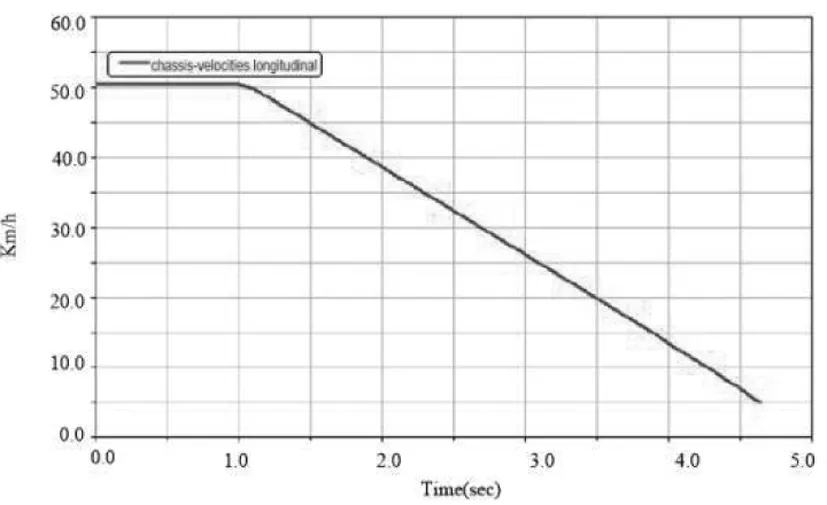

图9 制动纵向速度仿真曲线

由图8中可以看出随着制动时间的推移,制动距离呈正相关关系增长。制动距离曲线变化平缓度与直线仿真结果图4相似,都是制动初期变化较快随着制动时间推移制动距离曲线变化较缓慢;与直线仿真结果相比,客车转弯时的制动距离相对较短。图9中在开始制动时间1s内,制动纵向速度基本没有变化。之后随着制动时间推移,曲线逐渐下降,在制动时间4.5s左右时制动纵向速度达到最低值5km/h,另外可观测到制动时间1s到4.5s这段曲线比较接近于直线,这说明此客车制动器的稳定性好。

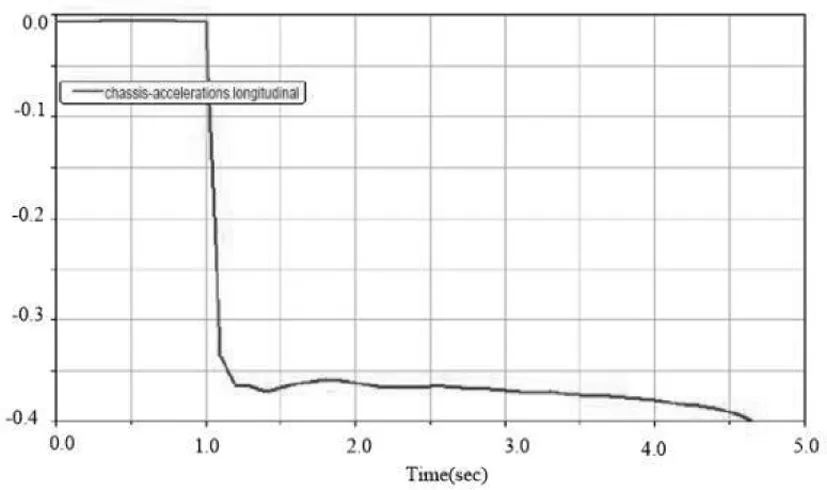

图10 制动纵向减速度仿真曲线

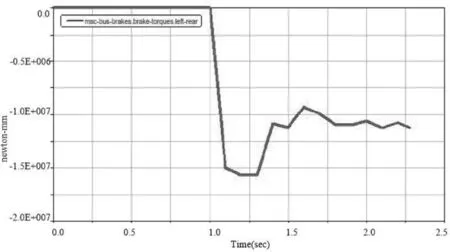

图11 制动力矩仿真曲线

从图10发现:在制动时间开始的1s内制动纵向减速度基本贴近于0,相当于不发生变化。之后制动减速度开始急速变化,这是驾驶员踩下制动踏板的力突然增加造成的,最后制动减速度的数值维持在0.36g左右。由图11可知:在制动时间开始的1s内制动力矩为0,随后驾驶员踩制动踏板的力突然增加导致制动力矩突然增大,增到一定程度并保持此数值一段时间,因此可见在转弯时车辆制动性能较稳定。

4 结论

基于虚拟样机技术,运用ADAMS建立汽车整车虚拟模型,根据国标要求进行仿真分析条件设置,模拟匀速直线行驶和转向两种工况下客车动力性仿真分析研究,得到有关制动性能参数的仿真曲线。从仿真结果看,所建客车模型具有良好的制动性能,仿真曲线取得了较好的结果。为制动系统的设计提供思路和借鉴,并对以后优化和改善制动系统的结构等提供参考,从而达到降低研发成本和周期的目的。