机床塔座轴孔粘砂问题处理

2020-10-15

(宁夏共享装备股份有限公司,宁夏 银川 750021)

对于解决机床铸件的粘砂问题,首先要检查工艺方案,核算浇注系统,先把铸造工艺存在的问题解决,然后再对现场存在的问题进行逐一分析。

1 产品粘砂位置与工艺介绍

1.1 粘砂位置介绍

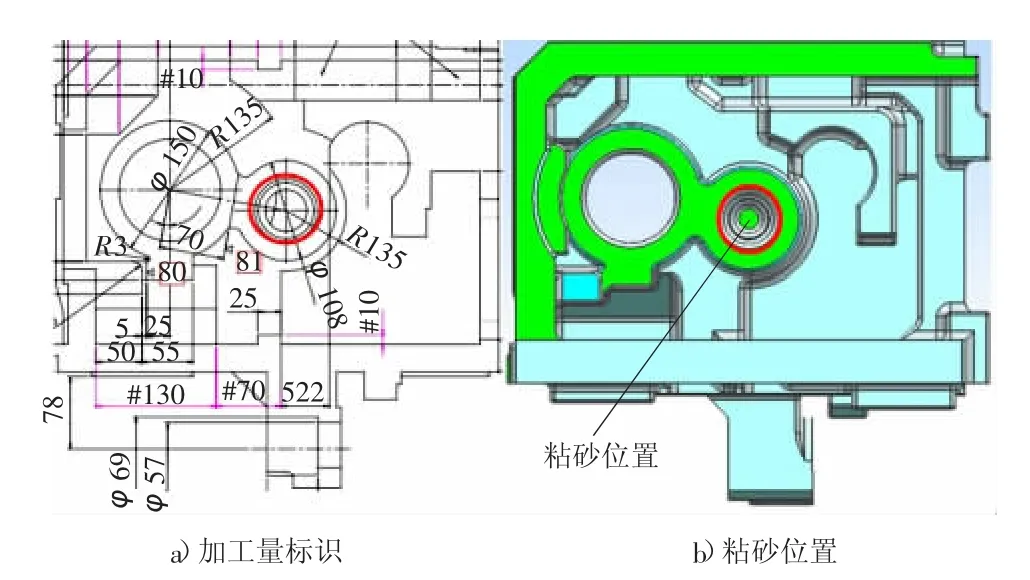

塔座铸件粘砂位置发生在轴孔部位,如图1 所示。图中轴孔位置有一φ45 的加工轴孔,从结构上看,此处轴孔带加工量后过于狭小,铸造时形成轴孔的砂芯不容易紧实,强度不足,易引起粘砂缺陷。为防止粘砂问题,工艺上设计使用长钉作为芯铁增加此处砂芯强度防止断裂,同时辅助工具使操作者更易紧实降低由于紧实带来的粘砂问题。

1.2 生产工艺介绍

图2 为机床件塔座工艺图,材质为HT.铸件轮廓尺寸500 mm×490 mm×440 mm;铸件毛重220 kg,浇注重量247 kg;浇注温度1 360 ℃,浇注时间16 s.采用封闭式浇注系统,一箱一件。

图1 轴孔所示位置及三维加工量标识

图2 塔座生产工艺

通过查看工艺,计算浇注系统的比例F直∶F横∶F内=1∶1.95∶0.88,符合工艺设计规范。然后考虑浇注温度与涂料波美度对于铸件粘砂的影响,在此前提下,需要先考虑轴孔位置的紧实强度对于粘砂的影响。因为引起粘砂的原因一般可分为机械粘砂与化学粘砂,而化学粘砂多出现在铸钢件上与某些大的铸铁件上,对于塔座此类产品一般影响较小。考虑到降低机械粘砂带来的影响,因为轴孔圆面为加工面,设计补贴加工量之后,轴孔整体显得深陷而且狭小,为了控制变量研究降低粘砂的措施,因此尽可能保持在一定范围的紧实强度。在工艺要求上对塔座轴孔的紧实是通过加入铁钉来增加强度,用专用工具来紧实小芯头。

2 控制变量解决粘砂

试验开始阶段,首先确认试验的条件是否充足,通过询问生产专员,确定本产品顾客需求量大,本实验可以有很好的数据支撑,同时也可以提高整个交付的效率,本实验存在很好的适用性;然后确定试验的方案,在确保了一定水平的轴孔砂芯紧实强度后(检查轴孔芯紧实硬度≥85 MPa),控制变量研究涂料和浇注温度对于粘砂的影响。

控制变量法常采用的是控制因素的方法,把多因素的问题变成多个单因素的问题,而控制其余几个因素不变,从而研究被改变的这个因素对事物的影响,分别加以研究,最后在综合解决。

本文采用这种方法,控制砂芯在一定范围的紧实硬度下,分别研究涂料波美度与浇注温度对于塔座轴孔粘砂的影响。因为在基本排除了机械粘砂(紧实强度)影响后,铸造过程影响粘砂的主要因素为涂料和熔炼的波动,俗话说三分造型,七分熔炼。对于铸件而言是由外型与芯子构成,造型完成后,处于一个原始状态,为了防止树脂砂在铁水高温作用下与铸件粘连,致使铸件不好清理,形成铁包砂,涂料的作用就显得至关重要,涂料相当于一层阻隔,防止铁包砂的产生,而涂料的性能好坏是由波美度来表征,波美度显示的是涂料的稀稠程度,涂料的波美度都存在一个范围,有的是在较稀释(波美度低)的状态下作用最好,有的是在黏稠(波美度高)状态下作用最好,我司经过成本与效果筛查选用800C 锆英粉涂料。

熔炼方面,除了控制C 当量的加入和顾客所需材料的合金外,最重要的一环就是浇注温度了,高温下液态金属的收缩倾向会增大[1],同时高温会使液态金属的渗透性增强,这也是粘砂的重要影响成分,所以选取合适的波美度与合适的浇温,就可以解决绝大多数的粘砂问题,本文也是从这个方向切入,设计试验方案。

2.1 控制浇温,调整波美度

研究工艺把浇注温度控制在1 360 ℃~1 370 ℃之间,查阅文献[2]得知浇注温度过高会使砂芯涨大,特别是具有杂乱砂芯的灰铁铸件,过高的浇注温度会使型砂烧结而致使砂粒间间隙增大,从而增大金属渗入深度;浇注温度过低易出现夹渣与硫化锰气孔缺陷,一般的灰铁件浇注温度在1 350 ℃左右,然后考虑降低夹渣缺陷的产生,把浇温控制在1 360 ℃~1 370 ℃区间内,然后考虑调整波美度,观察对于粘砂的影响。

试验所用涂料为800C 锆英粉醇基涂料,其波美度一般在70~75,对醇基涂料而言,其作用是渗透砂型与砂芯进行防粘砂,一般是涂料越黏稠(波美度越高)刷涂之后的效果也会越好,因此把波美度调整到73~75,70~73 之间刷涂两遍观察涂料对于芯子的渗透层深度。通过对比得知800C 涂料在波美度较低情况下渗透性最好,特别是保持在70~71时,然后通过观察后序状态下铸件的粘砂情况,波美度为73~75 的铸件轴孔还是粘砂严重,70~71 之间的铸件得到改善但还有部分粘砂,涂料的最终作用是渗入砂芯[3]、砂型形成一定的渗透层,进行填隙作用,又可以减缓砂型的激热膨胀,而波美度是涂料的一种具体表现形式,波美度的大小影响涂料的黏稠度,涂料最好的使用性能也是通过波美度体现,例如富士科涂料性能最好是在波美度为60~65之间,并且是越黏稠刷涂效果越好即波美度为65最好,而800C 涂料波美度为70~75 之间,且为渗透性涂料在波美度低的情况下效果好即波美度为70~71 时。浇温为1 360 ℃~1 370 ℃,波美度为73~75、71~73 对比如图3 所示。

浇注温度为1 360 ℃~1 370 ℃时,分别研究轴孔刷涂波美度为73~75 与71~73 的铸件粘砂对比,波美度为73~75 的铸件轴孔还是粘砂严重,70~71之间的铸件得到改善但还有部分粘砂。

2.2 控制波美度,调整浇温

为了研究浇注温度对于铸件的粘砂的影响分两个区间控制波美度,一个波美度为70~71,一个波美度为73~75,浇注温度也分成两个批次浇注,一批按照1 350 ℃~1 360 ℃,一批按照1 360 ℃~1 370 ℃.第一拨试验波美度为70~71,浇温按照1350℃~1360℃生产一批,1 360 ℃~1 370 ℃生产一批观察结果;第二拨试验波美度为73~75 浇温按照1 350 ℃~1 360 ℃生产一批,1 360 ℃~1 370 ℃生产一批观察结果。通过观察两拨试验的铸件成效发现,浇注温度在1 360℃~1 370 ℃时,波美度为73~75 的铸件粘砂非常严重,给清理人员造成了非常大的麻烦;波美度在70~71 的铸件虽然略好,但还是不好清理。

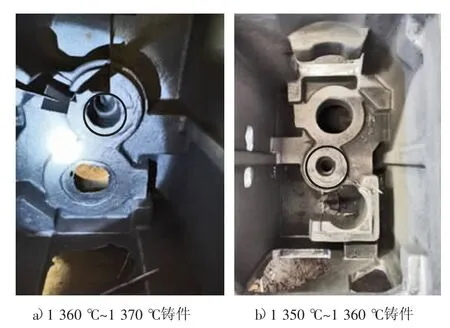

图3 涂料不同波美度得到的铸件情况

如图4 所示,涂料波美度控制在73~75 时,浇注温度为1 350 ℃~1 360 ℃与1 360 ℃~1 370 ℃生产的铸件,由图可知浇温为1 360 ℃~1 370 ℃的铸件轴孔粘砂严重,不利于清理,浇温为1 350 ℃~1 360 ℃的铸件局部粘死,即使没有整个轴孔粘砂,但也不好清理;如图5 所示,波美度在70~71 的铸件,轴孔位置整个畅通,没有任何粘砂,后面连续验证30 件都没有问题。

由图5 可知波美度在70~71 时浇注温度为1360℃~1370℃的铸件轴孔还有轻微粘砂缺陷,很大程度上解决了粘砂的问题,还有可解决的空间存在;浇注温度为1 350 ℃~1 360 ℃的铸件轴孔通透,只需抛丸一次即可,彻底解决粘砂问题。粘砂措施就此制定:控制浇温在1 350 ℃~1 360 ℃,波美度控制在70~71.

3 结论

图4 波美度为73~75 铸件

图5 波美度为70~71 铸件

通过控制变量的方法寻找解决铸件粘砂的问题,在工艺要求前提下对塔座轴孔的紧实采用加入铁钉来增加强度,用专用工具来紧实小芯头,保证不会出现机械粘砂的前提下,通过试验最终确定浇注温度控制在1 350 ℃~1 360 ℃,800C 锆英粉涂料波美度控制在70~71 情况下,塔座轴孔的粘砂得到彻底有效的解决。