3D 打印石膏的工艺研究

2020-10-15

(共享智能铸造产业创新中心有限公司,宁夏 银川 750021)

3D 打印(3DP)即快速成型技术的一种,是一种以数字模型文件为基础,运用粉状金属、塑料、陶瓷、砂、碳化硅粉、石膏材料等可粘合材料,通过逐层打印的方式来构造物体的技术。3D 打印由于可根据模型的三维数据为基础直接通过打印机逐层打印增加材料来生成实体。在制造及其他相关领域引起高度关注,被誉为“第三次工业技术革命”的核心技术。在模具制造、工业设计等领域被用于制造模型或一些产品的直接制造;该技术由于无需传统建材构建成型的制模过程,因此简化了施工工艺,缩短施工工时[1-5]。

石膏作为一种取材广泛、价廉易得且安全无害的材料有着广阔的发展前景。石膏材料是一种绿色环保的无机胶凝材料,凝结时间迅速可控,完全可以作为3D 打印等增材制造技术的原材料[6-7]。

采用石膏粉作为快速成型的材料,具有成型速度快,成型精度和强度好,价格低廉,无毒无污染等优点,而且采用合适的后处理方式,使成型件强度高、不易变形,可以在某些场合替代现有的塑料和树脂模型,作为概念原型、功能测试的原型、模具和功能零件使用,更有利于快速成型技术的推广[8-10]。但是,现有的石膏若直接用于3D 打印,存在以下缺陷:固化慢,影响打印效率;流动性差,打印过程下料不畅;打印产品强度较低;打印产品边界扩散,影响产品打印精度;以上缺点大大限制了石膏材料在增材制造领域的应用,也阻碍了具有优化设计的结构和优异性能的新型石膏制品的出现和发展。

通过前期的单因素实验发现α-半水石膏、聚乙烯醇、硬石膏和白炭黑的加入量及配比对3D 打印用石膏粉料性能的影响较大;粉末的堆积密度、孔隙率、流动性及固化时间对石膏粉末打印成型过程有着直接的影响[10]。因此,本论文研究的3D 打印用石膏粉料选用α-半水石膏作为石膏基料,以聚乙烯醇(PVA)为黏结剂,硬石膏为促凝剂,白炭黑为分散剂。通过正交试验研究了α-半水石膏、聚乙烯醇、硬石膏和白炭黑的加入量对3D 打印用石膏粉料的密度、孔隙率、流动性、硬化时间的影响。

1 实 验

1.1 主要原材料

α-半水石膏,125~200 目,荆门市轩铭商贸有限公司;聚乙烯醇,200~325 目,上海美梦佳化工科技有限公司;硬石膏,200~325 目,宁夏齐氏化工有限公司;白炭黑,统麒化工(上海)有限公司;还有一些其他粉料助剂。

1.2 实验方法

3D 打印用石膏粉料的制备工艺包括如下步骤:

1)将基料α-半水石膏、黏结剂、促凝剂、分散剂、其他助剂按比例依次加入到罐式混料机中,以直径为φ3 mm~φ5 mm 的氧化锆实心球体为球磨介质、球磨介质添加质量比为3:1~5:1 以及搅拌转速为200 r/min~1 000 r/min 的条件下,球磨0.5 h~2 h,使各种粉料充分混合均匀,制得初级石膏粉料;

2)将初级石膏粉料放置在真空干燥箱内进行热干处理,干燥温度为80 ℃~100 ℃,干燥时间为2 h~5 h;然后200 目筛网过滤,即得到成型石膏粉料。

1.3 正交实验方案设计

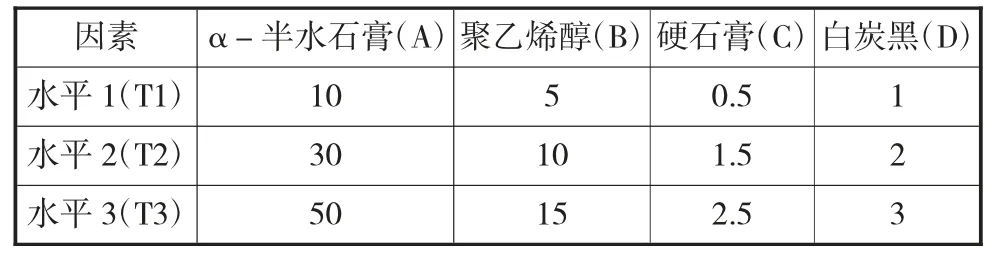

本正交实验不考虑各因素间的交互作用,选取4 因素3 水平正交实验方案,选用L9(34)正交表,确定综合性能较佳的3D 打印用石膏粉料的配方。正交实验因素水平见表1,正交实验方案见表2.

表1 正交实验因素水平表(质量分数,%)

表2 正交实验方案

2 结果与讨论

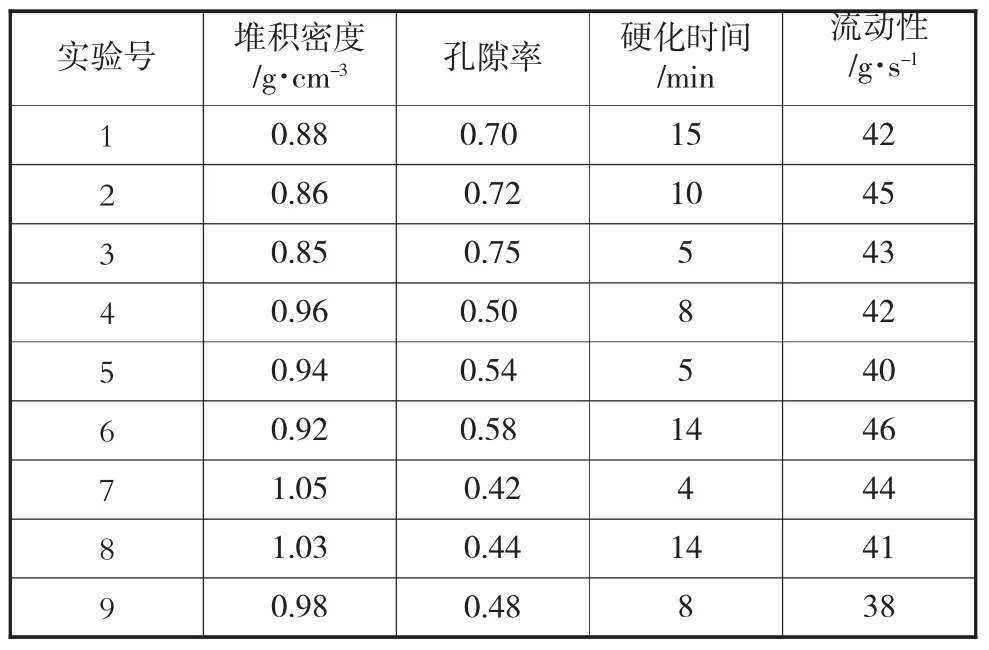

正交实验结果见表3,正交实验数据极差分析见表4.

表3 正交实验结果

表4 正交实验数据极差分析表

2.1 堆积密度的影响因素

粉末的堆积密度与粉末的形状、粉末的粒度和粒度分布以及粉末的堆积方式有关。3DP 技术的成型粉末需要有合适的密度,密度太小会在打印头喷液的同时将粉末吹起,也可能在打印过层中造成平铺粉面过于凹陷,导致打印精度降低,甚至可能堵塞打印喷头,而密度太大则会影响顺利铺粉[7-9]。本实验通过添加一定比例的其他材料调节石膏粉末的堆积密度。

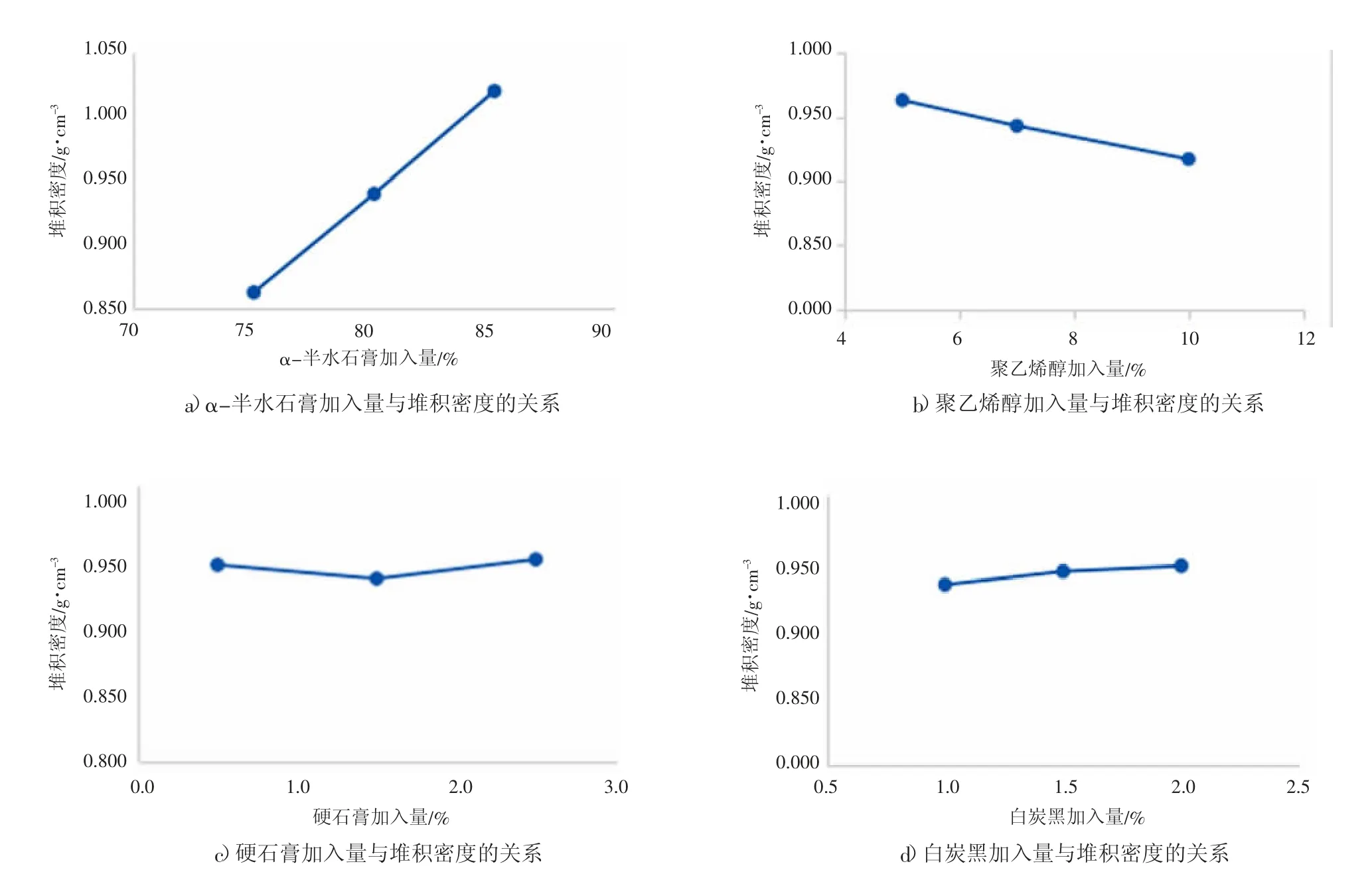

由表4 中极值R 的大小可见:实验中各因素对3D 打印用石膏粉料的堆积密度的影响大小顺序为α-半水石膏的加入量>聚乙烯醇的加入量>硬石膏、白炭黑的加入量。其中,α-半水石膏的加入量对3D 打印用石膏粉料的堆积密度影响较大,且随α-半水石膏的加入量的提高,堆积密度逐渐增大。采用Minitab 软件进行数据主效应绘图分析,能更直观地反映出各因素对3D 打印用石膏粉料的堆积密度影响趋势,见图1.

考虑到粉末材料的表面质量、抗压强度等其它性能,还可以加入少量的三氧化二铝、二氧化硅等粉末调节其密度。

2.2 孔隙率的影响因素

粉末的孔隙率与粉末的堆积密度一样,受到粉末的形状、粉末的粒度和粒度分布、粉末的堆积方式的影响。粉末的孔隙率对材料成型有一定影响,孔隙率越大,液滴在粉末表面的渗透越快,但会导致制件的致密度降低,在打印过程中黏结剂比较容易渗透到边缘,导致表面精度下降;反之,过于致密会阻碍黏结剂渗透,影响粉末之间的粘结,因此,需要合理控制粉末的孔隙率[7-9]。

由表4 中极值R 的大小可见:实验中各因素对3D 打印用石膏粉料的孔隙率的影响大小顺序为α-半水石膏的加入量>聚乙烯醇的加入量>硬石膏的加入量>白炭黑的加入量。其中,α-半水石膏的加入量对3D 打印用石膏粉料的孔隙率影响较大,且随α-半水石膏的加入量的提高,孔隙率逐渐下降;而硬石膏、白炭黑的加入量对孔隙率影响不大。采用Minitab 软件进行数据主效应绘图分析,能更直观地反映出各因素对3D 打印用石膏粉料的孔隙率影响趋势,见图2.

考虑到粉末材料的表面质量、润湿性、抗压强度等其它性能,还可以加入少量的孔隙率较小的淀粉、氧化铝等粉末调节其孔隙率。

2.3 硬化时间的影响因素

石膏粉末的快速硬化对成型过程至关重要,能在最短时间内提供一定的硬度支撑能很好的保证模具的局部成型,从而保证好的精度,缩短成型时间。

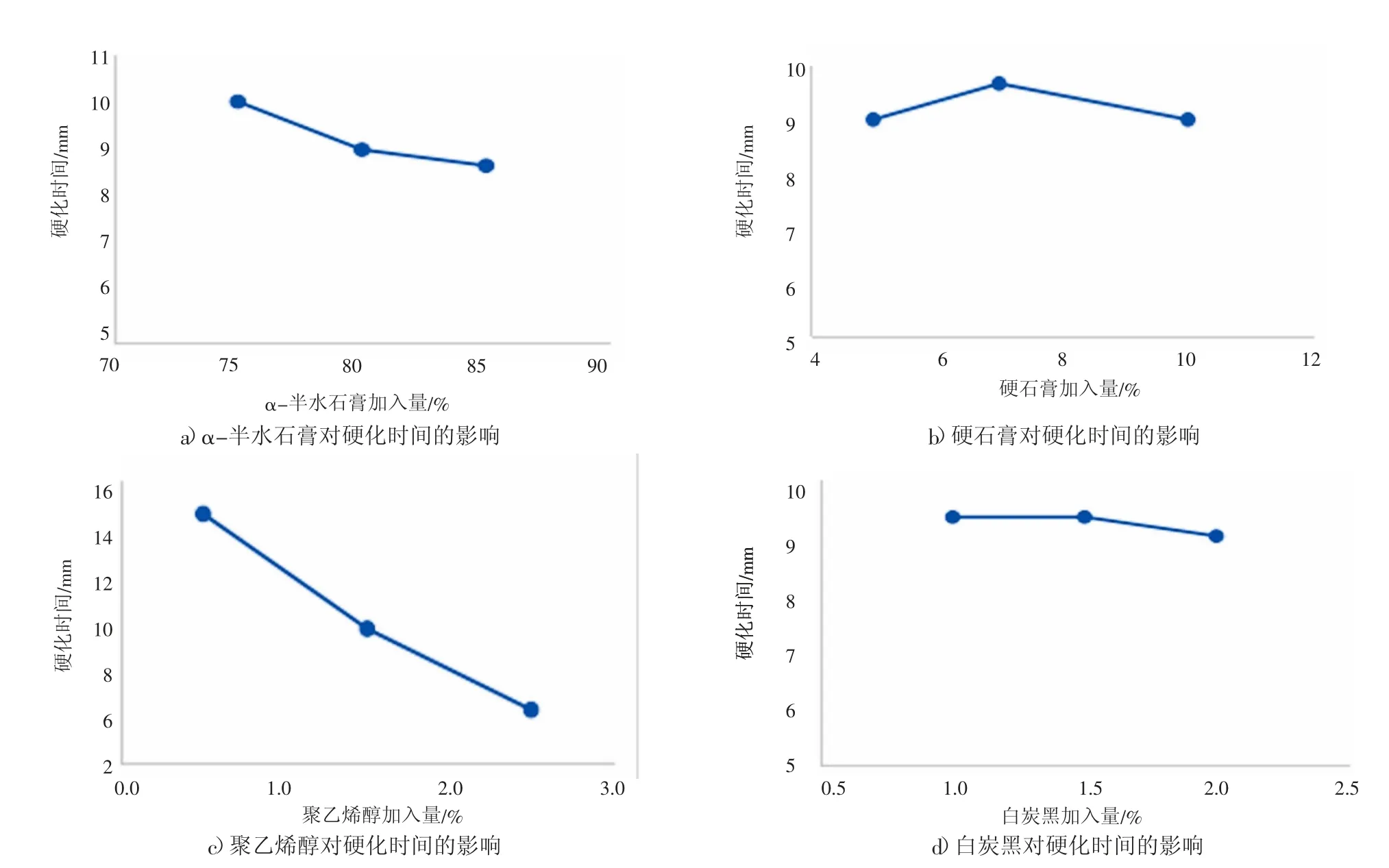

由表4 中极值R 的大小可见:实验中各因素对3D 打印用石膏粉料的孔隙率的影响大小顺序为硬石膏的加入量>α-半水石膏的加入量>聚乙烯醇的加入量>白炭黑的加入量。其中,硬石膏的加入量对3D 打印用石膏粉料的硬化时间影响较大,且随硬石膏的加入量的提高,硬化时间逐渐缩短。采用Minitab 软件进行数据主效应绘图分析,能更直观地反映出各因素对3D 打印用石膏粉料的硬化时间的影响趋势,见图3.

图1 各因素对堆积密度的影响

图2 各因素对孔隙率的影响

半水石膏的凝结硬化过程就是硬石膏结晶网格的形成过程,促凝剂硬石膏可以为石膏水化提供晶核,缩短半水石膏水化过程的诱导期,加速其凝结速度。另外,促凝剂的细度是影响促凝促硬作用的主要因素,粉末越细,其促凝促硬作用越强[8-10]。

2.4 流动性的影响因素

图3 各因素对硬化时间的影响

适宜的粉末流动性对粉末的平铺也尤为重要,可使铺粉均匀,防止皱褶出现。在粉末中加入一定的添加剂,可显著改善粉末的流动性,本实验通过添加一定量的白碳黑粉作为分散剂来调节粉末的流动性。由于白炭黑的微滚珠效应,使颗粒间的摩擦减小,起到改善粉末流动性的作用,而且有利于铺粉及成型过程。白炭黑包覆粉末的颗粒表面,使表面湿气被吸收,粉末颗粒间形成隔离,从而防止粉末结块[7-9]。

由表4 中极值R 的大小可见:实验中各因素对3D 打印用石膏粉料的流动性的影响大小顺序为白炭黑的加入量>α-半水石膏的加入量>硬石膏的加入量>聚乙烯醇的加入量。其中,白炭黑的加入量对3D 打印用石膏粉料的流动性影响较大,且随白炭黑的加入量的提高,流动性先增大后减小,出现了峰值,因此,白炭黑的加入量不宜过低,也不宜过高,应控制在一个合理的范围内。采用Minitab 软件进行数据主效应绘图分析,能更直观地反映出各因素对3D打印用石膏粉料的流动性的影响趋势,见图4.

另外,白炭黑可在粉末中形成含有大量微孔的网络,能吸附并固定喷射入的液滴,既能保证液滴的渗透和粘结,又能缩短干燥时间。白炭黑与PVA 共同作用可以起到更好的效果,此时PVA 既能起到吸附网络作用,又可以作为白炭黑微粒的载体,保证其良好的分散特性,起到提高制件的分辨率和尺寸精度的作用[8-10]。

2.5 3D 打印用石膏粉料配方的确定

根据上述的极差分析和各因素对3D 打印用石膏粉料性能的影响结果,确定其最佳配方。选取各因素的最佳水平与实验指标有关。实验指标以大为好者,就应取T1、T2、T3 中最大的那个水平;反之,试验指标以小为好者,就应取T1、T2、T3 中最小的那个水平[11]。在3D 打印用石膏粉料的4 个主要指标中,堆积密度、孔隙率要求适中,硬化时间要求最小(短),流动性要求最大;则应选T1、T2、T3 中堆积密度适中的水平,即A2B2C3D2;则应选T1、T2、T3 中孔隙率适中的水平,即A2B2C2D3;选T1、T2、T3 中硬化时间最小的水平,即A3B1C3D3;选T1、T2、T3 中流动性最大的水平,即A1B1C1D2.为得到综合性能最佳的3D 打印用石膏粉料配方,并验证正交实验结果的准确性,进行第二轮试验,见表5.

由表5 可见,第10、11 组实验的堆积密度、孔隙率满足要求;第10、12 组实验的硬化时间符合要求:第10、13 组实验的流动性满足要求。综合以上分析,可确定第10 组试验配方较佳。

图4 各因素对流动性的影响

表5 第二轮实验结果

在保证3D 打印用石膏粉料的堆积密度、孔隙率、流动性、硬化时间较佳的情况下,兼顾3D 打印用石膏粉料的打印精度、表面质量、润湿性、抗压强度等其它性能,综合考虑性能指标,3D 打印用石膏粉料的最佳配方见表6.

表6 3D 打印用石膏粉料最佳配方(质量分数,%)

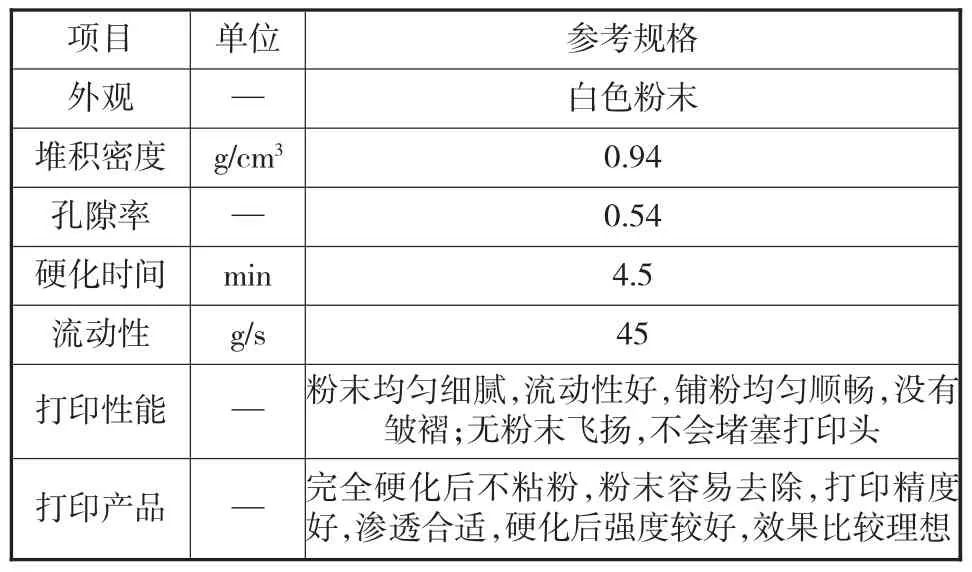

此配方下,3D 打印用石膏粉料的各项性能指标见表7.

表7 3D 打印用石膏粉料的工艺性能指标

3 3D 打印用石膏粉料的实际应用

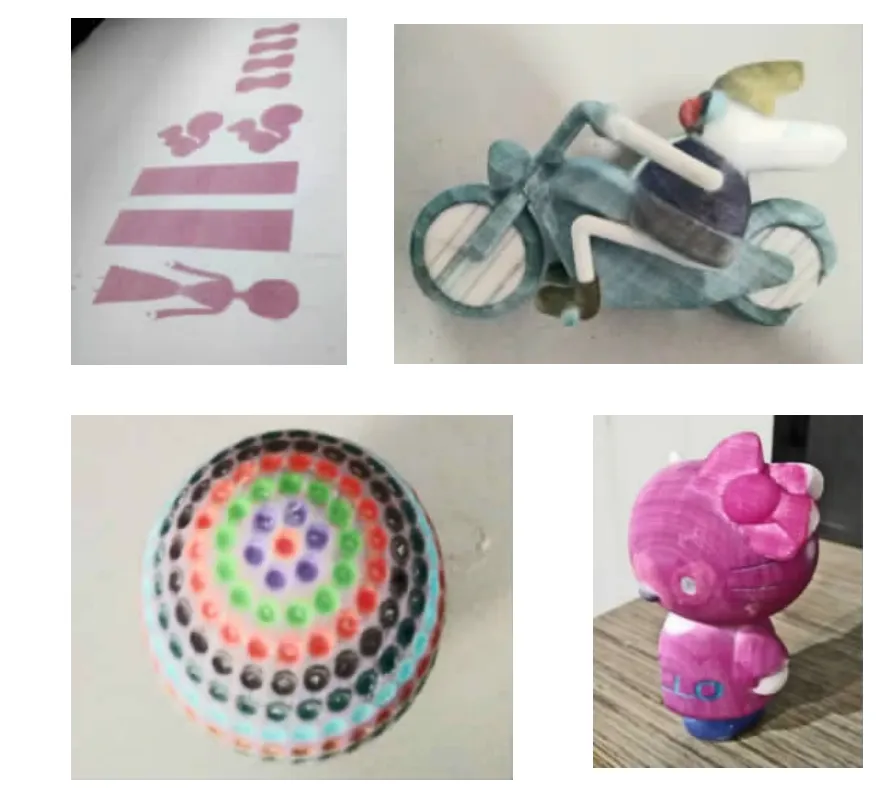

本产品用于3D 打印机上,在不同大小、不同形状、不同规格的产品上进行了试用,其堆积密度、孔隙率、流动性、硬化时间及打印精度、表面质量、润湿性、抗压强度等性能优异、粉末均匀细腻,铺粉均匀顺畅,没有皱褶,而且在使用过程中打印流畅,无粉末飞扬,不会堵塞打印头,打印精度好,渗透合适,硬化后强度较好,效果比较理想;打印成品表面光洁,尺寸稳定,不易收缩,很好地解决了目前3D打印石膏的缺陷,此产品非常适用于大型工业级3D打印机。打印产品如图5 所示。

4 结语

图5 打印的产品

1)通过正交实验和极差分析,得到了α-半水石膏、聚乙烯醇、硬石膏和白炭黑的加入量对3D 打印用石膏粉料的堆积密度、孔隙率、流动性、硬化时间的影响顺序;

2)通过正交实验,确定了3D 打印用石膏粉料的最佳配方;

3)在实际生产应用中,粉末均匀细腻,流动性好,铺粉均匀顺畅,没有皱褶;无粉末飞扬,不会堵塞打印头;完全硬化后不粘粉,粉末容易去除,打印精度好,渗透合适,硬化后强度较好,效果比较理想