油库车号识别系统的探索与应用

2020-10-14胡晓伟中国石油西北销售公司四川成都611903

胡晓伟(中国石油西北销售公司,四川 成都 611903)

0 引言

油库投产运行以来,铁路运量逐年上升。铁路装车作业过程中,进出罐车都由人工现场抄录车辆信息并统计,存在着作业准备时间相对较长、抄录罐车信息错误率较高、作业单据流转较慢等问题。为进一步降低作业安全风险,提升铁路运行效率,在4条铁路专用线上增加了4套铁路车号自动识别系统。旨在提高铁路罐车管理水平、实现装车全流程自动化,统计数据实时化,降低管理成本。

1 车号识别系统

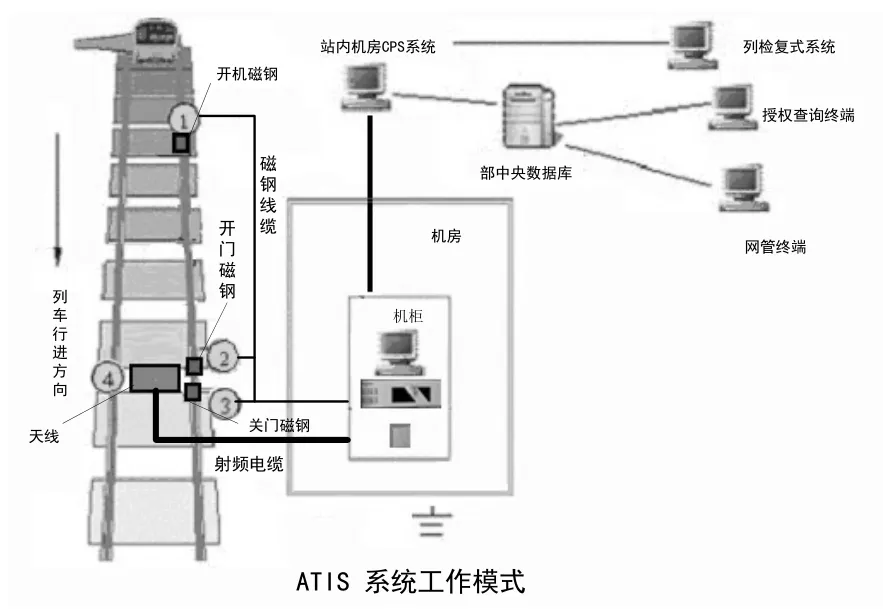

铁路车号自动识别系统(简称ATIS)是铁路运输系统中的一个基础信息系统工程。通过该系统的实施,可及时准确地获得通过罐车的车数、每节车辆的车号以及列车、机车到发信息。现已广泛的应用在全国铁路货车管理中。如图1所示,此次,油库在现场,采用的铁路车号自动识别系统,主要由罐车电子标签、地面识别设备、罐车识别集中管理系统等组成。

图1 车号自动识别系统配置图

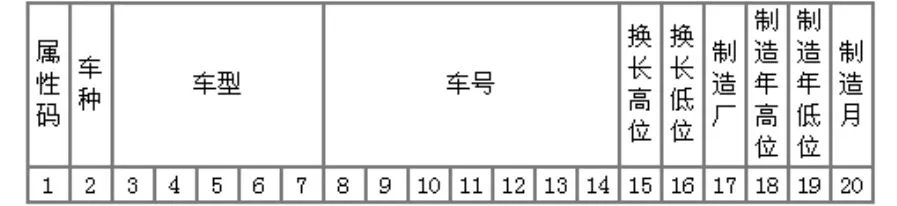

1.1 标签

罐车电子标签内部存储器中存有车号信息和车辆技术参数信息。标签安装在成品油罐车的底部中梁上。标签由微波天线、虚拟电源、反射调制器、编码器、微波处理器和存储器组成。每个电子标签相当于罐车的“身份证”[1]。根据《铁路车号自动识别系统技术规范》中的要求,车辆电子标签中的标识信息共含有:车辆属性码、车种、车型、车号、换长、制造厂及制造年月等信息,如图2所示。

图2 车辆电子标签中信息编码格式

1.2 地面识别设备

地面识别设备包括地面天线、开关门磁钢(车轮传感器)、读出装置主机、RF射频天线、通讯与信号防雷装置、机柜等。标签信息被地面天线读取后通过网络传输给上位机,经过专用软件处理后得到标识信息。地面读出设备的信息流程如图3所示。

图3 地面读出装置信息流程图

1.3 罐车识别集中管理系统

罐车识别集中管理系统由主机、终端服务器、后台识别软件等组成。系统位于整个网络结构的中部,位于地面读出装置与油库生产控制系统的之间[2]。其可以管理多个地面读出装置,并将识别的基础信息传递给油库生产运行系统。铁路车号自动识别系统现场安装如图4所示。

图4 铁路车号自动识别系统现场安装图

此外,为加强对铁路车辆的监控,油库车号识别系统中还增加了图像识别设备。其目的在于:(1)具备铁路危险化学品货检照片的拍摄功能,能够自动采集罐车车号图像并自动识别车号。(2)具备车号识别数据接口功能,自动校核车号识别设备读取的车号信息。 (3)当标签失效或车号识别故障时,可自动通过图像识别补录车号信息。 (4)在校核车号识别设备读取车号信息的基础上,可辅助判断失效标签和故障。 (5)留取成品油罐车外部特征信息。

2 系统的工作原理及特点

2.1 工作原理

目前,国内所使用的成品油罐车,在底部都加装有电子标签。地面读出装置的微波收发天线则安装在监测点的路轨中央。当罐车到来时,前方的开机磁钢传感器监测到来车信号,触发地面读出设备开始工作,微波天线随即开始发射出微波信号。当罐车通过微波天线上方时,电子标签接受到的部分微波,并反射回地面的读出装置,反射回的信号携带了电子标签内存储的罐车相关信息。经地面主机处理后还原成车号等数据信息,信息再经过内部网络传给油库生产运行系统。罐车通过后,模块停止工作。在油库生产运行系统中建有完整的罐车信息数据库,可以准确的根据车号,查出车型、载重、表号、灌装量等信息。

2.2 系统特点

(1)罐车标签采用E2PROM芯片,无外接电源,设备简单可靠,密封性强,标签使用寿命较长,识别率较高;(2)低速及静态性能优良,适用车速为0~200千米/小时,恰好符合油库专用线铁路运输速度的要求[2];(3)探测范围长,一般为0~15m[2];(4)识别信息精度高,有较高的容错率,识别精度可达98%[2];(5)抗干扰能力较强,可在恶劣的环境下稳定工作,符合油库现场使用的实际情况;(6)现场安装简便,不涉及大范围内的破除地坪和路基施工,对于油库专用线侵线作业较少,对油库专用线铁路行车的安全无影响。

3 罐车识别系统与大鹤管装车系统的数据交互

铁路车号自动识别系统得到车辆信息后随即上传给油库生产运行系统。依据罐车信息数据库,可以准确的根据车号,引出车型、载重、表号、灌装量等信息。系统操作员只需在远程进行核对,就可确认每车灌装的具体计划装载量。

4 铁路车号识别系统上线前后作业流程的变化情况

4.1 系统上线前装车作业流程

铁路车号识别系统上线前,铁路罐车信息(车号、车型、罐容表号、载重)由操作人员现场抄写后,录入到控制室油库管理系统(TAS),装车作业环节由12步构成。

4.2 系统上线后装车作业流程

铁路车号识别系统上线后,罐车信息(车号、车型)由车号识别系统自动读取,装车作业环节简化为11步主要流程组成。

4.3 系统上线前后对比

车号识别系统上线后,原罐车信息(车型、车号、进车序号)人工抄写和录入铁路订单管理系统(TAS)等两个操作步骤,变为车号识别系统自动采集罐车信息,核对罐车装载信息后将每节罐车预装量(通过车型确定)等自动载入铁路装车系统中,罐车信息实现了自动采集和录入,作业环节流程衔接更加紧密,避免人为干预,减少了人工抄写、录入数据错误带来的运行风险。罐车信息(车型、车号、进车序号)自动识别、自动流转和审核,在油库利用质量流量计作为质量计量和交接后,已基本实现了铁路装车过程的全流程自动化。

5 系统上线后运行效率分析

5.1 作业时间变化情况

铁路车号识别系统上线后,车号识别系统自动采集代替人工抄写、录入系统,汽油装车作业时间由平均284分钟变为268分钟,作业时间缩短16分钟,作业用时得到优化。

5.2 作业效率变化情况

铁路车号识别系统上线后,车号识别系统自动采集代替人工抄写、录入系统,汽油装车吨油作业时间由平均0.219分钟/吨变为0.198分钟/吨,作业效率提升9.59%,整体作业效率明显提升。同时罐车滞留时间明显降低,装车节奏明显加快,人员劳动强度大幅度降低。

6 系统上线后安全提升分析

铁路车号识别系统上线后,油库作为危险化学品发货方和大鹤管付油的操作方,现场安全管理方面得到一定的加强和提升:(1)铁路专用线管理力度得到提升,可以通过系统视频监控,实时观察外部人员各类侵线和非许可作业情况,保证铁路线运行安全;(2)成品油罐车监控更为有效,可以实时监控罐车的出入库情况,保证入库罐车车况良好,附件齐全,保证出库罐车车体无油迹,螺栓紧固,无异常;(3)保证铁路大鹤管灌装操作更安全,杜绝了因为人工抄录车号错误,而导致的预装量下达错误的情况,降低了罐车冒顶的风险。

7 结语

铁路车号识别系统上线后,罐车到位时间、车型、车号、载重、容积表表号等基本信息不再由人员手工录入,实现系统自动识别,自动导出。油库铁路作业效率明显提升,罐车滞留时间明显降低,铁路专用线和装车作业安全管理水平明显增强,基本实现了系统上线前的设想和初衷。