天然砂砾路基振动压实参数与压实质量分析

2020-10-13秦艳丽

秦 艳 丽

(山西路桥建设集团长兴路桥工程有限公司,山西 长治 046000)

0 引言

天然砂砾是常用的路基填料,属于粗集料,压实质量控制方法与细粒土路基存在较大差异。文章基于某高速公路路基施工实践,结合天然砂砾的技术特点,采用表面沉降法进行压实质量控制。为了确定含石量、含水量、级配和振动压实机施工参数对压实质量的影响,通过试验分析各参数的影响,确定最佳值。建立试验段,制定检测方案,布置测点检测天然砂砾振动压实前后的沉降量,并分析数据确定路基填层压实质量。

1 依托项目概况

某高速公路路基设计宽度为34.5 m,采用双向四车道设计,设计车速120 km/h。路基存在部分低洼地段,分布有湿软地基,采用天然砂砾换填。该地段路基土主要为粉质黏土,处治填挖高度在1.4 m~5.9 m。路基填方量较大,总计达到563.5万m3。为了保证路基压实质量,施工中严格控制天然砂砾的振动压实参数,并对压实质量进行严格检测,对路基施工质量进行评定。

2 天然砂砾振动压实参数分析

2.1 含石量分析

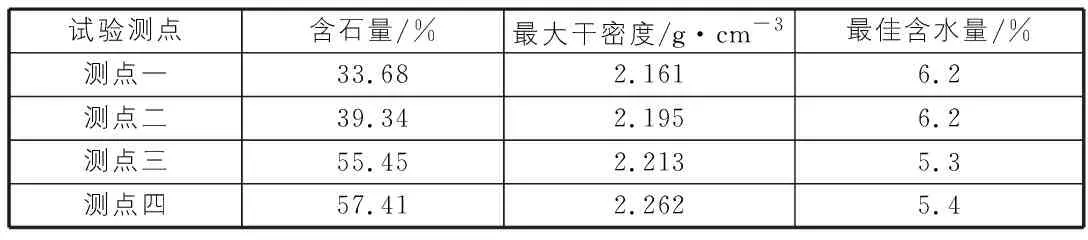

天然砂砾中主要由细粒土和碎石两部分组成,两种材料的强度存在很大差异。天然砂砾中含石量不同,会直接影响成型后路基结构物理结构和力学性能。研究表明,5 mm 以上碎石颗粒对天然砂砾的压实性能影响较大,主要表现在对压实后路基的最大干密度的影响较大。通过室内试验,确定含石量对天然砂砾路基最大干密度的影响结果如表1所示,5 mm以上碎石颗粒对路基最大干密度的影响曲线如图1所示。

表1 含石量对天然砂砾路基最大干密度的影响结果

分析表1数据和图1曲线,随着含石量的增加,压实后路基最大干密度不断提高,但最佳含水量有所下降。这主要是由于天然砂砾中5 mm以上的碎石组成了骨架结构,当含石量小于40%时,路基压实后骨架结构为密实悬浮结构;当含石量为40%~70%,转化为骨架—密实结构。

2.2 含水量分析

天然砂砾的组成材料都是自由排水性材料,因此在振动压实过程中不会由于含水量增加产生承压水,进而增大路基填土的孔隙比。因此,含水量对振动压实的影响较小。试验结果表明,含水量对天然砂砾路基的振动压实效果影响不大,特别是含石量较大时,影响更小。当含石量低于40%时,此时的路基填料与细集料类似,含水量对压实效果的影响较大。

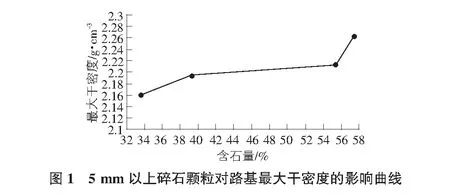

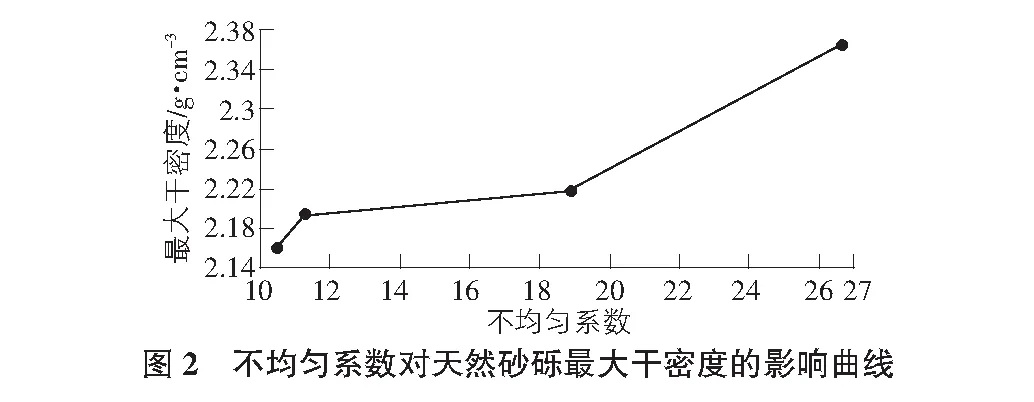

2.3 填料级配分析

不同级配的天然砂砾压实后会得到不同最大干密度,其中颗粒的最大粒径和材料的不均匀系数对最大干密度影响较大。级配对天然砂砾最大干密度的影响试验结果如表2所示,不均匀系数对天然砂砾最大干密度的影响曲线见图2。

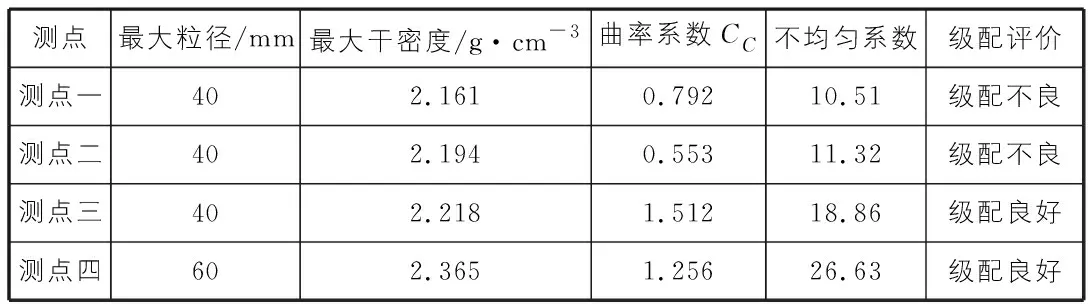

表2 级配对天然砂砾最大干密度的影响试验结果

分析表2数据和图2曲线,在相同的振动压实条件下,天然砂砾的不均匀系数越大,最大干密度越大。级配良好的天然砂砾压实后的最大干密度明显高于级配不良的填料,说明级配对压实质量影响明显。在进行路基压实作业之前,应充分拌匀天然砂砾,保证各粒径颗粒分布均匀,细集料能够充分填充到粗集料所组成的骨架结构中,振动压实后得到密实骨架结构,达到最佳压实效果。

2.4 振动压实机施工参数分析

振动压实机施工参数对压实效果影响明显,施工前应调整好振动压路机的振幅、振频,保证激振力满足要求,并根据填层厚度确定振动时间。试验结果表明,激振力越大,天然砂砾的压实效果越好。但也不宜过大,过大反而会降低压实效果。激振力不变的情况下,振频越低,最大干密度越大。振幅应根据填层厚度确定,填层厚度越大,振幅越大,但振幅过大会降低平整度。通过试验,确定压路机激振力范围为10 kN~80 kN、振动频率30 Hz~50 Hz、振动时间为6 min。

3 路基压实质量检测分析

3.1 表面沉降控制法

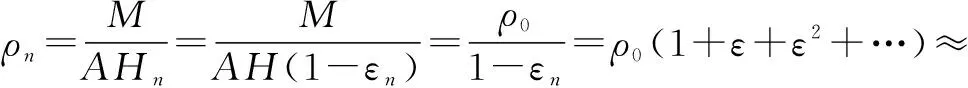

本项目天然砂砾路基压实质量采用表面沉降控制法检测,该方法是通过检测路基在碾压过程中产生的塑性变形分析确定路基的压实质量。通常采用水准仪测点路基填筑施工作业面的高程,通过分析碾压前后的高程差确定压实质量,操作简单,检测结果准确可靠。表面沉降控制法的监测原理是根据碾压过程中路基体积的变化情况,确定路基压实后的体积变化情况,进而确定密度的变化,确定压实度。由于填料的质量是一定的,只需要测量出路基填料体积的变化,就可以确定填层密度的变化情况。假定填层每次碾压后的沉降率为εn,密度为ρn,忽略碾压过程中下层路基所产生的沉降,压实后密度计算公式如下:

(1)

其中,M为路基碾压层填料的总质量;A为路基填层碾压面积;H为碾压前路基填层初始厚度;Hn为碾压n遍后路基填层厚度;ρ0为碾压前路基填层初始密度。

如天然砂砾填层的初始密度ρ0,通过式(1)就可以确定碾压n遍后路基填层的密度ρn。假设路基填层碾压前后密度的增加率为Γn,则有:

(2)

通过对以上公式的分析可知,路基填层沉降量与填料的密度变化是相对应的,路基填层沉降量越大,密度增加率越高。设路基填层碾压终了密度为ρe,沉降率为εn,则有:

(3)

可以得到ρ0=ρe(1-εe),代入式(1)计算,则有:

ρn=ρe(1-εe)(1+εn)≈ρe(1-εe+εn)

(4)

通过以上推导,可知只要确定路基填层碾压前后的沉降量,就可以计算填料密度,进而确定填料的压实质量。结合施工规范要求,天然砂砾沉降量平均值应控制在5 mm以下,标准差小于3 mm。

3.2 压实质量检测方案

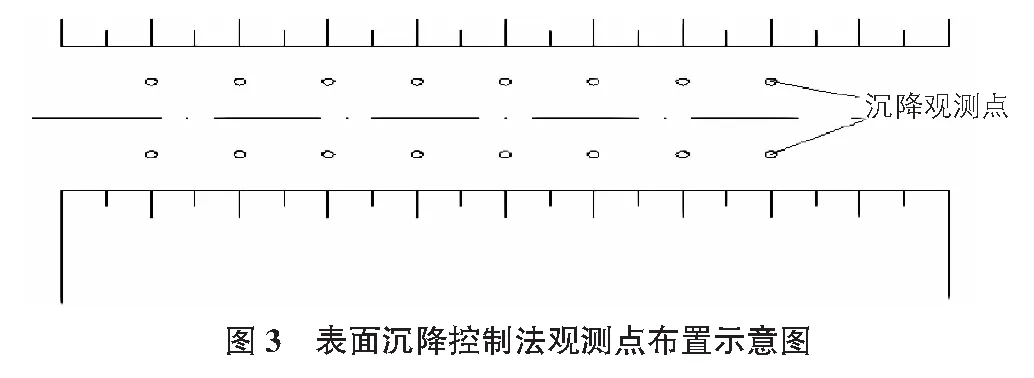

测点布置在整平初压后的路基表面上,测点横向间距为20 m,纵向间距为10 m。测点周围撒石灰,测点周边使用5 cm×5 cm钢板进行定位,以便识别测点,提高测量精度,测点布置在路基中线左右两侧。路基中线两侧各布置一组测点,左侧路基定义为A系列,右侧路基B系列,观测点布置示意图如图3所示,施工现场测点布置如图4所示。测点布置完成后,本项目施工采用50 t振动压路机进行振动压实施工,每碾压一遍进行一次高程测量,对路基沉降量进行记录。

3.3 检测结果分析

在路基碾压过程中采用水准仪进行观测,记录每次碾压后路基施工作业面的沉降量。选定有代表性的路段作为试验路段,路基碾压遍数为5遍,松铺厚度为40 cm,碾压施工过程中对松铺厚度进行测量,天然砂砾路基碾压沉降量记录如表3所示。

分析表3数据,得出各沉降监测点沉降量基本一致,沉降量变化呈现一定的规律性。其中B系列的沉降量略高于A系列,随着碾压遍数的增加,沉降量不断减小,最终达到稳定状态。第一遍碾压沉降量最大,均超过了10 mm,第五遍碾压沉降较小,均低于2 mm,平均值为-1 mm,满足规范要求的不大于5 mm,标准差为1.3 mm,小于规范要求的3 mm,说明碾压5遍各测点均达到了路基压实质量要求。

4 结语

结合高速公路天然砂砾填筑施工实践,通过试验分析含石量、含水量、级配和振动压实参数对压实效果的影响,并采用表面沉降控制法对压实后路基压实质量进行检测,得出以下结论:

1)通过对试验数据进行分析,得出含石量、级配和振动压实参数对路基压实质量影响较大,含水量影响较小;

2)通过布置测点,分析表面沉降控制法检测结果得出,设计松铺厚度为40 cm的天然砂砾路基,采用振动压路机碾压5遍各测点沉降量均低于3 mm,说明压实质量达到了规范要求。