天然气单流涡流管热力特性优化研究

2020-10-13欧阳欣王海峰

茅 磊,欧阳欣,闫 锋,王海峰,姚 东,王 凯*

(1.北京石油化工学院,深水油气管线关键技术与装备北京市重点实验室,北京 102617;2.中国石油管道科技研究中心,油气管道输送安全国家工程实验室,河北 廊坊 065000;3.中石油管道有限责任公司西气东输分公司银川管理处,宁夏 银川 750001)

涡流管(Ranque-Hilsch Vortex Tube,RHVT)是一种结构简单的能量分离装置,具有体积小、质量轻、性能可靠、价格低廉等优点,在化工、电子、汽车等领域得到广泛地应用[1-3]。针对天然气管道调压系统引压管中先导气在线加热的需求和特点,美国环球涡流公司(Universal Vortex Inc,UVI)对RHVT进行了优化改造,提出了一种新型的天然气单流涡流管(Single Circuit Vortex Tube,SCVT),如图1所示。SCVT仅有1个出口,气体经喷嘴切向流入涡流室,在热端管作三维强旋湍流“折返”运动后全部由冷端管排出,将涡流管内气体的热量更高效地转移到涡流管外壁,以便利用其热能对调压阀先导气体进行加热[4-7]。为使SCVT加热技术更好地适应天然气管道系统的工况调整和环境温度变化,笔者在前人有关RHVT的研究基础上[8-13],采用数值模拟方法对影响SCVT热力性能的结构参数和操作参数进行了优化。

1 计算模型

SCVT的计算区域为喷嘴(正方形)、涡流室、热端管和冷端管(如图1所示)。本研究中将天然气简化为甲烷气体,其流动过程满足质量守恒、动量守恒和能量守恒定律[10]。

质量方程:

(1)

式中:ρ为密度;t为时间;u、v和w分别为速度矢量在x、y、z方向上的分量。

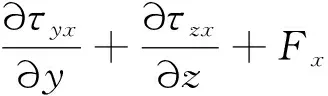

动量方程:

(2)

(3)

(4)

式中:p为微元体上压力;τxx、τxy和τxz是由于分子之间的粘性作用而在流体微元表面上产生的黏性应力的分量;Fx、Fy和Fz分别为作用在气体微元不同方向上的力。

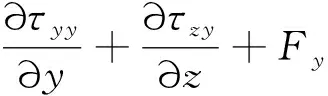

能量方程:

(5)

式中:Cp为定压比热容;K为流体传热系数;ST为黏性耗散项,表示流体从外界获得的能量以及在流体流动过程中机械能转换为热能的部分。

PR状态方程:

(6)

(7)

(8)

0.269 92ω2)]2

(9)

式中:R为气体常数;a、b为单组分气体常数;V为甲烷的比体积;Pc、Tc分别为甲烷的临界压力和温度;Tr为甲烷的相对温度;ω为甲烷的偏心因子。

涡流管内气流具有较高的湍流强度并表现出明显的各向异性特点,因而选择合理的湍流模型是流场模拟的关键。标准k-ε湍流模型是求解k和ε的基本模型,模型系数通过实验拟合得到,适合完全湍流,可以处理黏性加热、压缩性等物理现象,稳定性好,故采用此模型对涡流管内的流场进行研究[11-13]。

标准k-ε湍流模型的湍流动能k和耗散率ε方程如下:

(10)

(11)

假定流动为定常流动,无需定义特定的初始条件,其边界条件如下:

(1)入口边界:各喷嘴条件相同,为压力入口,需给出总压和总温。入口气流湍流充分发展,入口湍流指定方式为湍流强度和水力直径,其中湍流强度可由涡流管入口流量估算出。

(2)出口边界:涡流管出口为压力出口,湍流条件与入口边界类似。

(3)壁面边界条件:壁面为无滑移绝热边界条件。

根据涡流管内三维强旋流动的特点,为兼顾计算速度和收敛性,采用ICEM软件对计算区域进行结构化网格划分,同时对边界层进行局部加密,以更好地捕捉流动变化剧烈的边界区域特征,如图2所示。当网格总数达到100万后,基本取得网格无关解。

利用FLUENT软件对涡流管流场和温度场进行数值模拟,控制方程的离散采用有限体积法,压力速度耦合采用SIMPLE算法,压力方程为二阶离散格式,密度方程为三阶MUSCL格式,动量、湍流动能、湍流耗散率以及能量方程都采用二阶迎风格式,控制变量的收敛残差限制为1e-5。

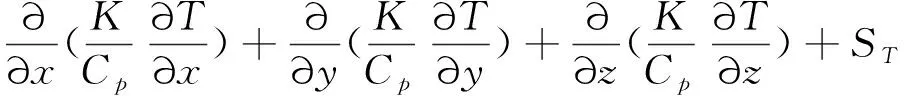

2 模型验证

涡流管实验系统的流程如图3所示,系统的设计压力为6 MPa,设计温度为323 K,实验工质为氮气,利用增压机实现气体在不同压比、不同温度、不同气量条件下的循环流动。SCVT的结构参数如下:喷嘴数目2个,喷嘴面积为16 mm2,热端管孔径为16 mm,热端管长度为475 mm,冷端管孔径为6.6 mm,冷端管长度为15 mm。下文如无特殊说明,结构参数保持不变。不同工况的数值模拟结果和实验测试结果如表1所示。数值模拟结果与实验数据的变化趋势一致,最大偏差在1 K以内,两者吻合较好。

表1 实验数据和数值模拟结果对比Table 1 Comparison of experimental and numerical results

3 结果分析

3.1 温度场特性

甲烷以入口总压4 MPa、总温273.16 K的气流经喷嘴进入涡流管中,然后在背压2 MPa的条件下排出涡流管外。如无补充说明,操作参数与此相同。由于气流层之间的摩擦,内层的角速度降低而外层的角速度提高,因而内层气流将一部分动能传给外层气流,即内层气流膨胀,对外层气流做功,温度降低,外层气流的温度则升高,如图4所示。气流在径向方向上发生显著的能量分离,其温度沿热端管方向不断增加,升温趋势先快后慢,在热端管的后半段趋于稳定,温度维持在高温状态,达到最高值300.95 K,比入口温度提高了27.79 K,具有较强的加热能力;然而,在喷嘴附近,由于气体节流的焦耳汤姆逊效应,Z/L<2~3区域内的气体最高温度低于入口温度,因此“取热段”的设计应避开该区域。气体在冷端管内再次节流,出口温度降至247.22 K,与入口温度相比降幅达25.94 K,存在水合物堵塞涡流管通道的风险,UIV采用在热端管末端将部分高温外旋流气体引到涡流室的方法来抑制水合物生成,但该气流的流量无法调节,从而导致工况的适应能力受到一定程度的限制。

3.2 结构参数影响

3.2.1 热端管直径

对5组不同热端管直径(12~20 mm)进行了数值模拟,结果如图5所示,Ti为进口温度,To为出口温度,Thmin、Thmax、Tha分别为热端管表面的最低温度、最高温度和平均温度。结果表明:气体进出口温差并不随直径明显变化。热端管表面的最高温度与平均温度在管径为16 mm时最高,比进口温度提高了22 K以上,具有较好的加热能力;但最低温度比进口温度降低10 K以上,管径越小,降低幅度越大。因此,SCVT的最优直径为16 mm,取热段应避开喷嘴附近的低温区域。

3.2.2 端管长径比

对5组不同热端管长径比的模拟结果如图6所示。由图6中可以看出,气体出口以及热管端表面最低温度与进口温度之差并不随长径比明显变化,热管端表面最高温度与平均温度在长径比约30时最高,比进口温度提高了22 ℃以上,因此,SCVT的热端管最优长径比为30。

3.2.3 喷嘴数

由不同喷嘴数对应的温度给出的5组不同喷嘴数的模拟结果如图7所示。由图7中可以看出,气体进出口温差随喷嘴数增多而缓慢下降,热管端表面最高温度与平均温度的变化趋势一致,在喷嘴数为2时最高,比进口温度提高了22 ℃以上,最低表面温度随喷嘴数增加而缓慢升高。因此,涡流室最优喷嘴数为2。

3.3 操作参数影响

3.3.1 进出口压差

在保持进口压力4 MPa不变的条件下,对5组不同进出口差压(1~3 MPa)进行了数值模拟,结果如图8所示。由图8中可以看出,气体出口温度及热端管外层最低温度随进出口压差的增大而降低,其原因是进出口压差增大强化了气体的焦耳-汤姆逊效应。与之不同的是,当进出口压差为1.0~2.5 MPa时,热端管外层气体的最高温度和平均温度随进出口压差的增大而显著升高,在压差为2.5 MPa时,平均温度比进口温度提高了33 K;当压差大于2.5 MPa后,最高温度和平均温度继续升高的趋势不明显。因此,从提高加热性能的角度将进出口压差控制在2.5 MPa是比较合适的,继续提高压差并不能显著提高加热能力。

3.3.2 进出口压比

在保持进口压力4 MPa不变的条件下,对5组不同进出口压比(1.5~3.5)进行了数值模拟,结果如图9所示。由图9中可以看出,与温度随进出口压差的变化规律类似,气体出口温度及热端管外层最低温度随进出口压比的增大而降低,热端管外层气体的最高温度和平均温度随进出口压比的增大而升高,但升高趋势越来越缓慢,当压比大于3.0后,最高温度和平均温度的变化不再明显,平均温度比进口温度升高32 K左右,故将进出口压比控制在2.5~3.0是比较合适的。

3.3.3 进口温度

对5组不同进口温度(263.16~283.16 K)进行了数值模拟,结果如图10所示。由图10中可以看出,气体出口温度、热端管外层最低温度、平均温度、最高温度基本随进口温度的升高而线性升高,且进口温度越高,热端管外层温度与其差值也越高,表明在-10~10 ℃的进口温度范围内,SCVT的加热能力在高温进口条件下比低温进口条件下更强,提高进口温度能显著改善热端管的外层温度,进而增强涡流管的加热能力。

4 结语

采用FLUENT模拟软件对甲烷气体在SCVT内的温度场特性以及结构参数、操作参数对温度的影响规律进行了数值模拟,并利用实验数据验证了计算模型的有效性。主要结论如下:

(1)热端管在喷嘴附近温度较低,随后迅速升温,在后半段趋于稳定,具有较强的加热能力。

(2)在所考察的结构参数中,热端管直径为16 mm、长径比为30、喷嘴数为2相对较优。

(3)在所考察的操作参数中,压差2.5 MPa以上、压比3.0以上相对较优,进口高温气体比低温气体的加热能力更强。