硅油添加剂对油液污染度检测影响探究

2020-10-13胡海豹陈晓伟史军

胡海豹,陈晓伟,史军

(中国石化石油化工科学研究院,北京 100083)

0 引言

据调查显示,在我国航空设备使用中,很大一部分的故障的出现都是由于航空油液污染造成的,因此能够有效控制航空油液污染问题,已经成为了提升我国航空设备运行稳定性,促进航空航天事业进一步发展的重点和关键。我国监测航空油液污染度技术在近些年也在飞速发展,目前航空润滑油污染测量的方法主要有四种:重量分析法、光学显微镜计数法,显微镜对比法以及液体颗粒计数器法[1]。

重量分析法:通过测量一定单位体积的液体中含有颗粒污染物的重量,根据所得结果,判断污染程度。该方法操作简便,使用设备较简单,但是整体操作时间较长,检测结果精准度不够,目前已很少使用。显微镜对比法:使用更加精细的微孔滤膜设备,将单位体积内的油液过滤后,观察滤膜上污染物的状态。该方法同样需要较长的操作时间,并且最终结果取得是利用显微镜观察,操作人员的影响因素较大,精准度不高,已很少使用。自动颗粒计数器法:采用颗粒计数器检测油液污染度,其工作原理可分为遮光型、电阻型和网式堵塞型等。目前市场上遮光型颗粒计数器应用最为广泛,由于其操作简单、检测时间快、精度高等特点,得到广泛使用[2]。

造成油液污染度较高的因素有很多种,一方面油液生产装置在生产过程中引起零件间磨损、生锈、脱落等情况导致油液污染度增加,该情况出现时间不可控且出现概率比较低,通过过滤可有效改善;另一方面在油液生产过程中会出现生产环境中的水分、杂质、油气等通过管道进入生产系统中导致油液污染度增加,该情况可通过将生产环境优化的方式避免。但是,近期发现一些航空油液在洁净厂房中生产且经过高精过滤,产品采用颗粒计数器检测后出现污染度结果较高的情况。经认真分析,排除了生产设备以及生产环境因素影响,大量试验验证表明,由于该油液中加入的硅油抗泡剂[3-4]对颗粒计数器的检测产生影响所致。

1 实验部分

1.1 试验原料

若干批次某航空油液。

1.2 试验设备

Abakus 油液颗粒检测仪 德国KLOTZ公司。

1.3 分析方法

该仪器为全自动污染度检测,符合标准GJB 420A-96,可测量000~12级。测量范围2~100 μm(ACFTD粉尘)或4~100 μm(ISO MTD粉尘)。

2 结果和讨论

2.1 实验室抽样检测结果

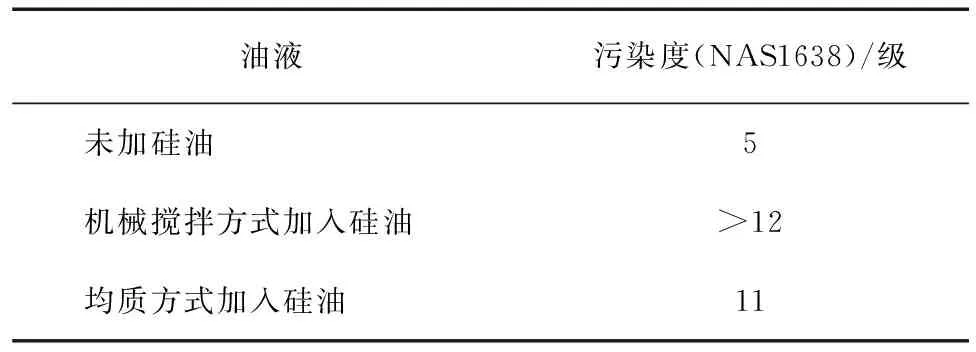

配制5 kg未加抗泡剂的样品,通过FA016滤机对其进行过滤,对硅油也用1.2 μm滤膜进行抽滤。将过滤后硅油加入调好的未加抗泡剂的样品中,加入方式分别为机械搅拌(转速约700 r/min)和实验室均质机均质(转速约10000 r/min),其中机械搅拌、调合容器、均质机均用污染度为4级的洁净石油醚进行过冲洗。结果见表1。

表1 加入硅油前后结果对比

结果表明,硅油对油品污染度有非常不利的影响。

将上述工作移至千级洁净间中进行,结果见表2。

表2 洁净间考察硅油影响结果

结果表明,实验室粉尘对油品污染度没有明显影响。

在已知污染度的油品中加入不同量的硅油,如果最终油品污染度不同,且与加入量有一定关系,将进一步证明硅油的引入会增加油品污染度。因此,又考察了硅油加入量变化对油品污染度的影响,结果见表3和图1。

表3 硅油加入量对污染度影响结果

图1 硅油加入量变化对油品污染度的影响

由图1中可以看出硅油加入量对油品污染度检测结果产生了很大的影响,污染度随着硅油加入量的增加而增加。

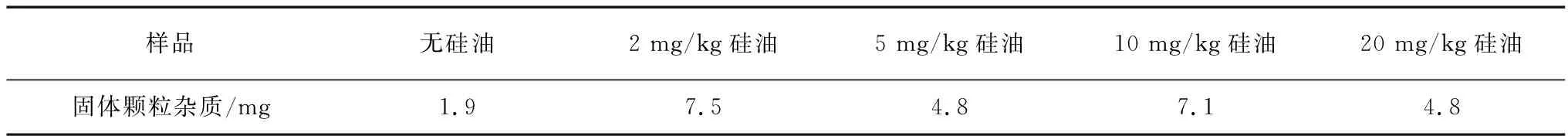

油品污染度增加,实际就是油品中固体颗粒数增加,还考察了硅油。同时,也考察了硅油对油品沉淀值的影响,结果见表4。

表4 硅油加入量对固体颗粒杂质实验影响结果

结果表明,硅油对油品沉淀值有一定的影响。

2.2 生产环境对污染度影响

在生产过程中考察了某航空油品生产厂房粉尘对油品污染度的影响。对未加抗泡剂的半成品油进行过滤,过滤至污染度5级,然后再用于抗泡剂分散的调合釜中搅拌循环,2 h后测定其污染度仍为5级。由此判断,厂房粉尘及调合设备对油品污染度没有明显影响。

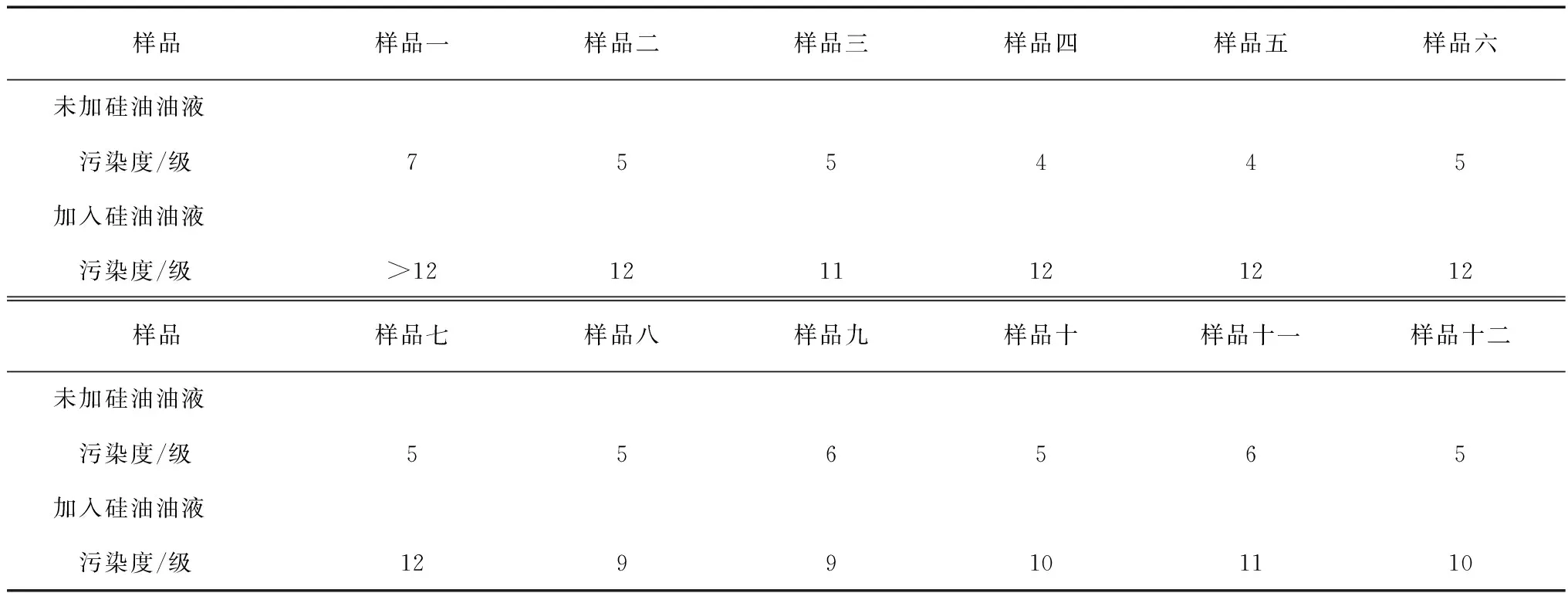

在此基础上考察了在生产装置上硅油对油品污染度的影响。对调合完成的未加抗泡剂的样品进行精密过滤,过滤后再加入硅油,分别测定其污染度,表5为任意挑选12个批次在该装置上生产的油样加抗泡剂前后的污染度对比。

表5 加入抗泡剂前后污染度对比

结果表明,油品污染度高的原因不是固体颗粒物造成的,而是由不溶性抗泡剂引起的。之后,又进行了抗泡剂剂量对污染度影响的考察,结果见表6。

表6 加入抗泡剂剂量对污染度影响

从以上结果可见硅油加入量和污染度是有一定关系的,加入量大则污染度大。

遮光法[5-6]进行油液固体颗粒计数,是当油液中的固体颗粒通过传感器光束时,通过测量颗粒通过传感器时遮挡的光强度和频率来得到颗粒的大小和数量。但是其描述的“固体颗粒”实际是指在油液中能够遮挡传感器光束的物质,并非严格意义上的固体颗粒,测定时,会将液滴、气泡等遮光的物质都当做颗粒进行统计,从而增加了油液中颗粒的数量,导致检测结果比油液中实际的固体颗粒污染物多出很多,从而不能反应油液真实的颗粒污染度。上述试验也验证了这一点,由于硅油不溶于航空油液,而是以“液滴”的状态分散在油液中,因此在检测过程中被当做了“固体颗粒”。

如何区分固体颗粒、不溶性液滴、气泡是遮光型颗粒计数器急需解决的问题。尽管光学显微镜计数法具有操作人员的影响因素较大,精准度不高等等不足之处,但是光学显微镜计数法可以有效区分固体颗粒、不溶性液滴和气泡,如果能够提高精度,避免人工操作的误差不失为一种有效的油液污染度测量手段。

3 结论

监测航空油液的污染度等级对减少航空设备故障起到重要的作用,因此做好航空油液的污染度检测工作是十分必要的。由于无法区分固体颗粒、不溶性液滴、气泡,自动颗粒计数器法并不适于检测含有硅油抗泡剂的油液。对于能够准确、快速检测含有不溶性液滴油液的污染度的方法和仪器还有待研究。