基于振动传递的汽车雨刮噪声分析

2020-10-13赵湛智

赵湛智

(博世汽车部件(长沙)有限公司)

随着人们对汽车驾驶舒适度要求的逐渐提高,汽车雨刮噪声也成为用户和整车厂衡量舒适度的重要指标。国内外研究人员对汽车雨刮噪声进行了理论、试验、仿真等研究,研究领域主要集中在噪声源:雨刮电机噪声[1]、传动齿轮噪声[2]、雨刮刮片与挡风玻璃的摩擦噪声[3]及换向折返噪声[4]。理论上可以从噪声源控制、传播途径控制和接受者保护3 个方面进行噪声控制。因此在研究雨刮噪声时,除了控制噪声源,通过隔振来优化传播途径也是不可忽略的途径。由于雨刮振动传递研究涉及雨刮系统供应商和整车厂车身的双方对接匹配,行业内鲜有这方面的研究,文章通过振动传递理论和实例,从噪声传递的角度研究和解决了雨刮噪声问题。

1 振动传递理论

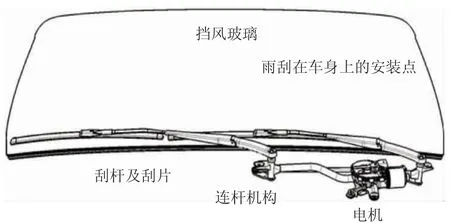

雨刮系统包括雨刮电机、雨刮连杆机构、雨刮刮杆和刮片,如图1 所示。来自雨刮电机、雨刮系统零件间的间隙、结构共振等的结构噪声是雨刮系统噪声的根源。结构噪声能够通过挡风玻璃和车身钣金传递到驾驶室内。

图1 雨刮系统示意图

隔振就是把振源与连接结构的近刚性连接改成弹性或者阻尼连接,以防止或者减弱振动能量的传递,最终达到减振降噪的目的。用插入损失(传递路径连接前后接受体响应的有效值之比)来表征隔振的效果,插入损失越大说明隔振效果越好。根据所选取的接受体响应的不同,相应的有位移插入损失、速度插入损失和加速度插入损失。

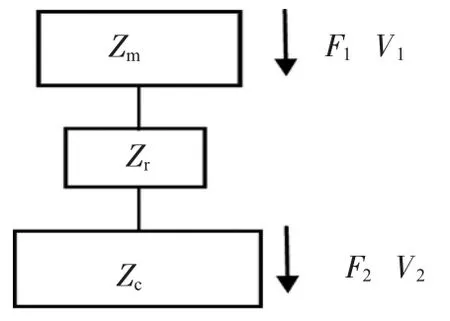

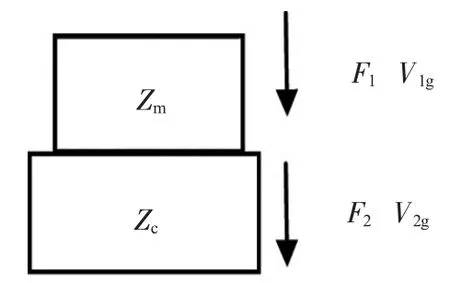

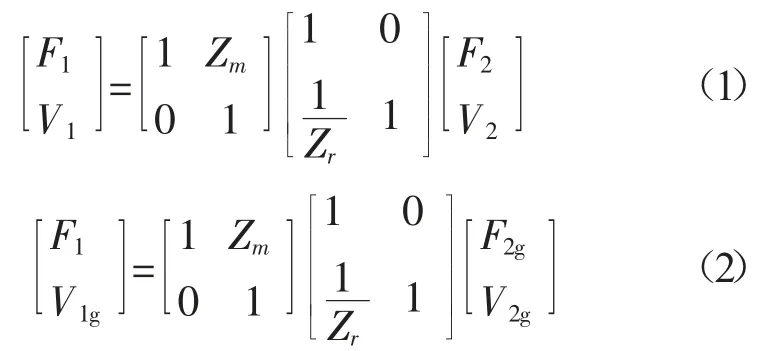

雨刮系统弹性和刚性安装示意图,如图2 和图3所示。F1为振动源(雨刮系统)的扰动力(N);V1和 V1g分别为弹性和刚性安装时振动源(雨刮系统)的振动速度(m/s);F2和V2分别为弹性安装时传递到非刚性车身的力(N)和振动速度(m/s);F2g和 V2g分别为刚性安装时传递到非刚性车身的力(N)和振动速度(m/s);Zm,Zr,Zc分别为振动源(雨刮系统)、弹性隔振元件(橡胶垫)和接受体(车身)的机械阻抗。雨刮系统安装界面,如图4 所示。从图4 可知,振动从雨刮系统经由橡胶垫传递到车身[5]。

图2 雨刮系统弹性安装示意图

图3 雨刮系统刚性安装示意图

图4 雨刮系统安装界面

使用四端参数法分别列出输入和输出的关系式:

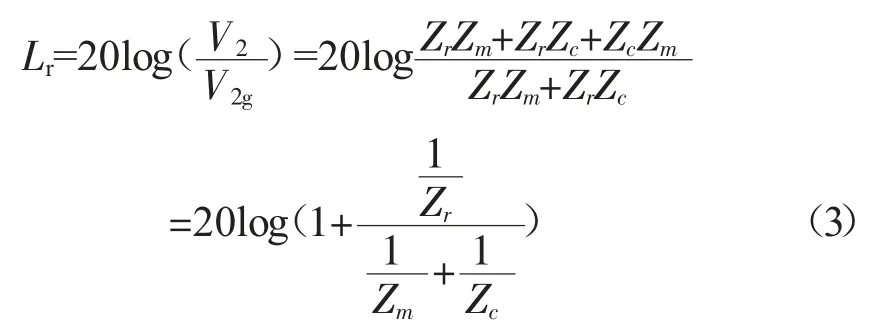

插入损失(Lr/dB)表示为:

从式(3)可以看出,使用低刚度的橡胶垫和高刚度的车身可以获得较大的插入损失,减小从雨刮系统传递到车身的振动。

2 橡胶垫的应用

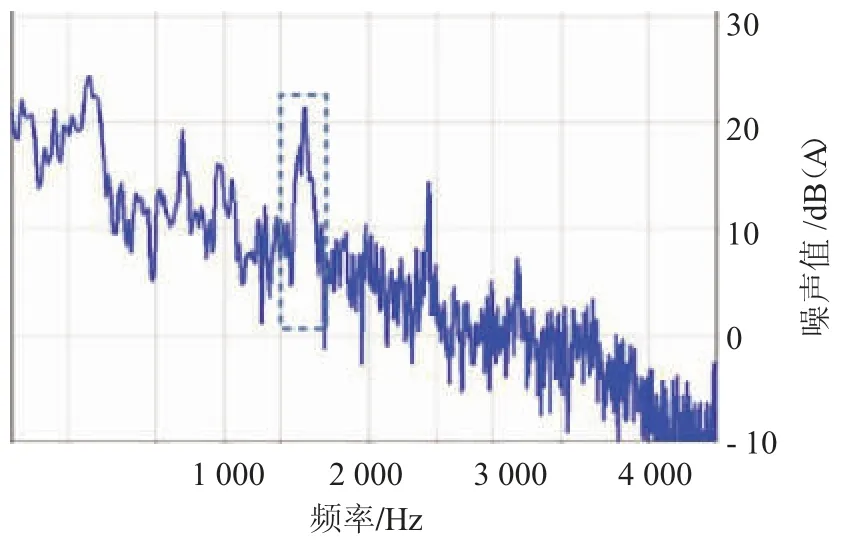

某新能源汽车雨刮系统在开发过程中发现,雨刮会产生噪声,该噪声来源于雨刮电机,能够明显地被坐在驾驶室的用户感知到。噪声峰值频率1 570 Hz 与电机旋转的24 阶频率一致。车未启动开启雨刮时,车内噪声频谱图,如图5 所示。

图5 车内雨刮噪声频谱图

经过进一步分析发现,该电机使用在其它车型上时,在车内没有探测到此类噪声,并且该电机噪声是该电机的固有特性,难以在短期内解决噪声源问题。

由于雨刮系统与车身直接通过橡胶垫连接,重新设计橡胶垫来降低噪声传递,以达到降低车内雨刮噪声的目的。

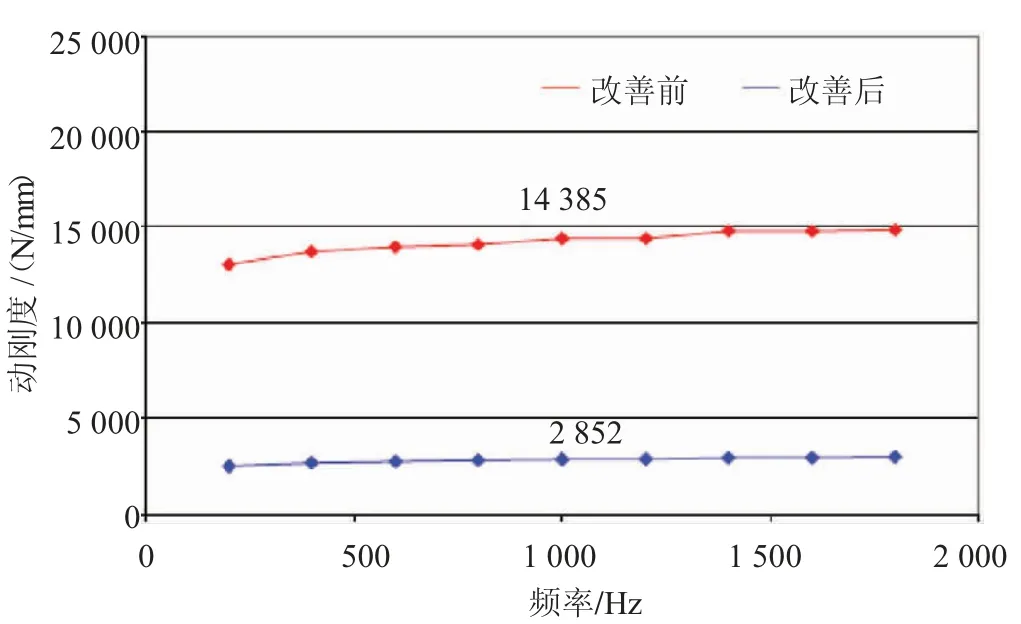

根据式(3),更改橡胶垫材料,使用低硬度的橡胶垫来降低刚度以提高插入损失,改善隔振效果。改善前橡胶垫的硬度是Shore A 55,改善后的硬度是shore A 35。改善前后橡胶垫的动刚度数值,如图6 所示。

图6 改善前后橡胶垫的动刚度

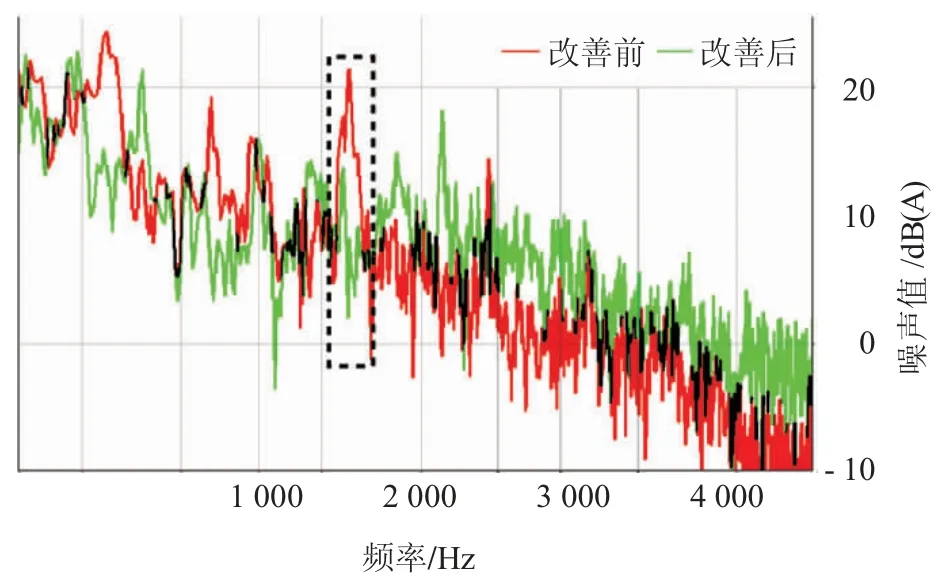

改善前后的噪声频谱图,如图7 所示。改善后,24 阶噪声从 21.4 dB(A)降低到 13.8 dB(A),降低了7.6 dB(A),达到了满意的结果。

图7 改善前后车内雨刮噪声频谱对比

3 车身刚度的应用

在车内评价某雨刮系统噪声时,噪声值未达到满意的结果,经过研究,在750 Hz 处噪声能够很明显地被人耳感知到。

由式(3)可知,提高车身刚度能够增大插入损失而减少雨刮系统传递到车身的振动。

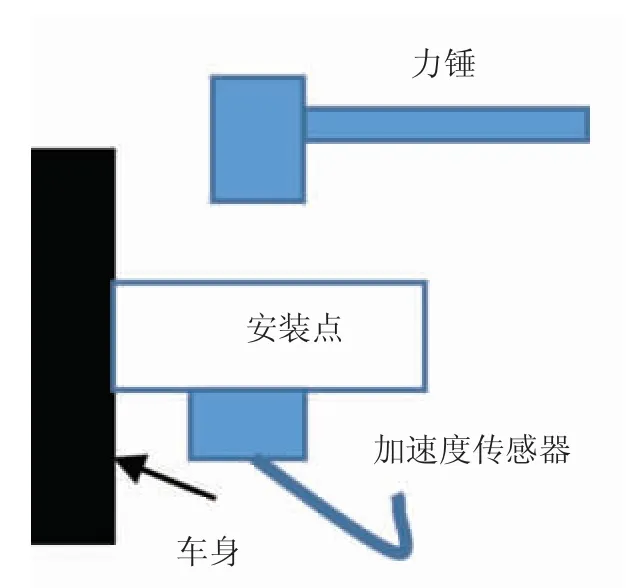

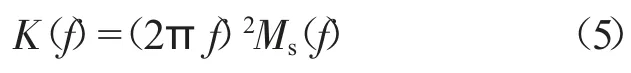

为了便于测量,通常使用锤击法测量安装点的动质量来评估车身刚度的影响。动质量测试,如图8 所示。

图8 动质量测试示意图

用力锤敲击安装点,用加速度传感器获取加速度响应值,获得动质量Ms为:

式中:F(f)——力锤的敲击力,N;

f——噪声频率,Hz;

a(f)——加速度响应值,m/s2。

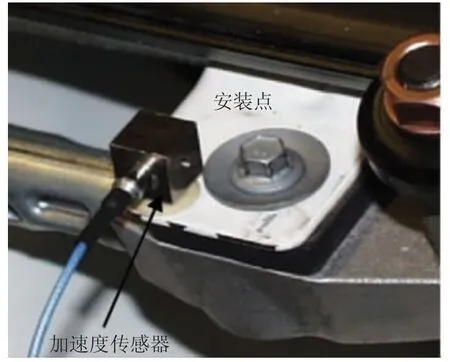

动刚度K(f)和动质量Ms(f)之间的关系,如式(5)所示。

实际测试设置,如图9 所示。车身安装点改善前后示意图,如图10 所示。

图9 动质量实际测试设置

图10 车身安装点改善前后示意图

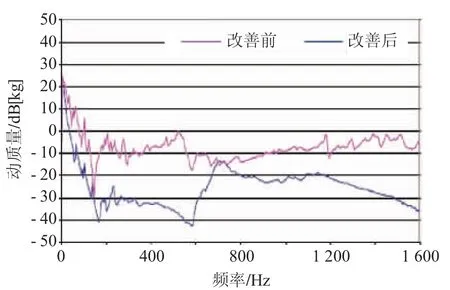

对车身安装点Z 方向进行改善,增加L 型支撑结构后,在180~580 Hz 范围内,动质量明显提高,如图11所示。从图11 可以看出,优化前在Z 方向的180~580 Hz范围内,动质量相对较低:-30~-40 dB[kg]。

图11 改善前后动质量测试结果

改善后车身安装点的动质量提高,从雨刮系统传递到车身的振动噪声减小,在750 Hz 处噪声降低了10 dB(A),车内主观噪声改善明显,如图12 所示。

图12 改善前后车内雨刮噪声测试结果

4 结论

低刚度的橡胶垫有助于增大振动传递,但是在实际工程实践中不能无限度地降低,还需要考虑过低的刚度带来的负面效果,比如雨刮系统不稳定、橡胶垫断裂等。通过仿真和试验获得既满足振动传递的要求,又能保证雨刮性能的刚度。车身雨刮安装点在设计过程中,安装点动刚度远大于橡胶垫的动刚度,可以避免在某些频率点出现急剧降低的情况。建议整车厂与雨刮系统供应商基于文章所述理论,共同仿真和测试研究,针对本企业的车身情况获得理想的橡胶垫和车身的动刚度数据,在前期设计中避免噪声的发生。