高硫铝土矿浮选尾矿制备聚合硫酸铝铁絮凝剂试验研究

2020-10-12刘万超康泽双练以诚杨洪山

李 帅,刘万超,康泽双,闫 琨,练以诚,杨洪山

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041;2.国家铝冶炼工程技术研究中心,河南 郑州 450041;3.中铝环保节能集团有限公司,北京 101300)

高硫铝土矿浮选尾矿是铝土矿选矿过程中产生的一种固体废弃物。近年来,随着国内优质铝土矿资源的不断开发和消耗,高硫铝土矿逐渐得到关注和利用。针对铝土矿浮选尾矿,国内外学者开展了大量研究,主要用于生产建筑材料[1-3]、填充材料[4-5]、耐火材料[6-9]、功能材料[10-12]等,但仍不同程度存在产品附加值低、能耗高、工艺复杂、难以规模化消纳等问题,导致铝土矿尾矿利用率低。近年来,有学者尝试以铝土矿浮选尾矿为原料,采用酸溶法制备絮凝剂[13-15],取得了较好效果。但高硫铝土矿浮选尾矿与铝土矿尾矿在成分及元素赋存状态方面存在较大差异,不能直接移植该技术。试验研究了以高硫铝土矿浮选尾矿为原料,采用氧化焙烧—酸浸—碱化—聚合等工艺制备聚合硫酸铝铁絮凝剂,以期为高硫铝土矿浮选尾矿的开发利用提供一种可行方法,推动尾矿的减量化、资源化,达到变废为宝的目的。

1 试验部分

1.1 试验原料

高硫铝土矿浮选尾矿取自贵州某铝厂,其化学成分见表1,XRD分析结果如图1所示。

表1 高硫铝土矿浮选尾矿的化学成分 %

图1 高硫铝土矿浮选尾矿的XRD分析结果

由表1、图1看出:高硫铝土矿浮选尾矿中铝、铁含量较高,铁的主要赋存形式为黄铁矿,铝的主要赋存形式为一水硬铝石、伊利石及高岭石。

1.2 试验试剂及设备

试验试剂:98%浓硫酸,碳酸氢钠,35% H2O2,均为分析纯。

试验设备:AUW120D型电子天平,雷磁PHS-3E型pH计,DK-S22/S24型电热恒温水浴锅。

2 试验原理、方法及工艺流程

试验以高硫铝土矿浮选尾矿为原料,采用酸浸、氧化、碱化、熟化、陈化等工艺制备聚合硫酸铝铁絮凝剂,制备过程中发生的化学反应如下。

微波焙烧阶段:

酸浸阶段:

碱化阶段(铝、铁浸出液碱化):

聚合阶段:

制备工艺流程如图2所示。

图2 聚合硫酸铝铁絮凝剂的制备工艺流程

采用微波加热方式,在600 ℃条件下焙烧20 min脱除高硫铝土矿浮选尾矿中赋存的硫,产生的含硫烟气用赤泥浆液吸收,获得富含铝、铁氧化物的烧渣;用硫酸浸出烧渣及赤泥浆液,制备出铝、铁浸出液;浸出液通过碱化、聚合、熟化制备聚合硫酸铝铁絮凝剂。

3 试验结果与讨论

3.1 酸浸阶段工艺优化

高硫铝土矿浮选尾矿焙烧过程中产生的酸性烟气由赤泥吸收处理,赤泥和烧渣质量比为2/1,此时赤泥中仅有少量铝、铁被浸出。用硫酸进一步浸出烧渣和赤泥中的铝、铁。

3.1.1 酸浸温度对铝、铁浸出率的影响

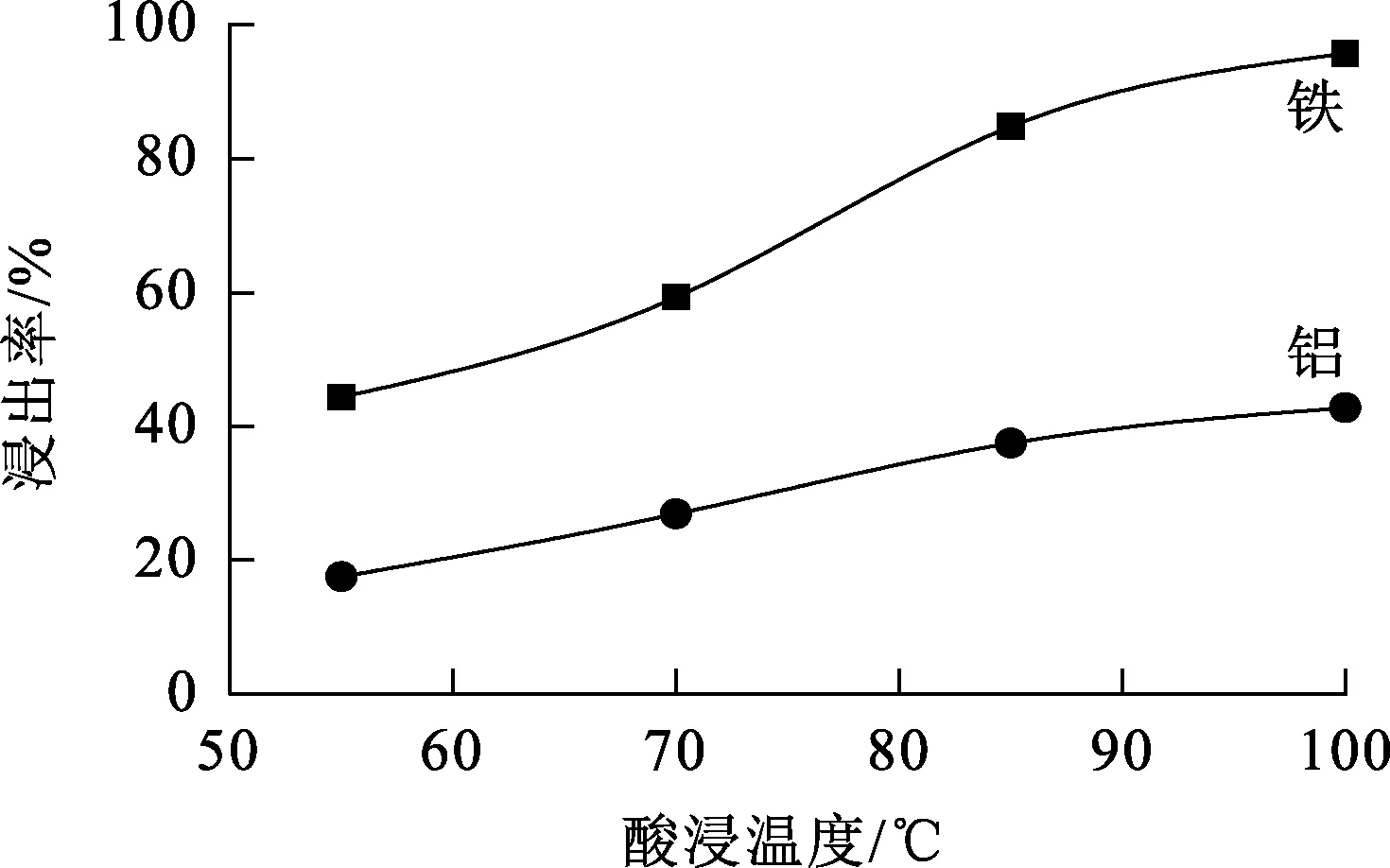

在硫酸5.30 mol/L、液固体积质量比6/1、酸浸时间90 min条件下,酸浸温度对铝、铁浸出率的影响试验结果如图3所示。

图3 酸浸温度对铝、铁浸出率的影响

由图3看出,酸浸温度对铝、铁浸出率影响较大,随温度升高,铝、铁浸出率提高。升温可提高铝、铁氧化物的反应活性,进而提高反应速率;但温度升高也会增加能耗。综合考虑,确定酸浸温度以100 ℃为宜。

3.1.2 酸浸时间对铝、铁浸出率的影响

在酸浸温度100 ℃、硫酸浓度5.30 mol/L、液固体积质量比6/1条件下,酸浸时间对铝、铁浸出率的影响试验结果如图4所示。可以看出:随酸浸时间延长,铝、铁浸出率提高;浸出前90 min,铝、铁浸出率提高明显,之后变化不大。鉴于整个浸出过程是在高温下进行,从能耗和处理效率角度考虑,确定适宜酸浸时间为90 min。

图4 酸浸时间对铝、铁浸出率的影响

3.1.3 硫酸浓度对铝、铁浸出率的影响

在酸浸温度100 ℃、液固体积质量比6/1、酸浸时间90 min条件下,硫酸浓度对铝、铁浸出率的影响试验结果如图5所示。

图5 硫酸浓度对铝、铁浸出率的影响

由图5看出,随硫酸浓度升高,铝、铁浸出率提高。硫酸浓度越高,单位体积所能活化的分子越多,其与赤泥和烧渣中含铝、铁分子发生有效碰撞的次数就越多,越有利于浸出进行。硫酸浓度为4.5 mol/L时,铝、铁浸出率基本达到最高,继续升高酸浓度,酸耗会增加。综合考虑,确定硫酸浓度以4.5 mol/L为宜。

3.1.4 液固体积质量比对铝、铁浸出率的影响

液固体积质量比直接影响硫酸用量和浸出体系黏度。在酸浸温度100 ℃、硫酸浓度4.5 mol/L、酸浸时间90 min条件下,液固体积质量比对铝、铁浸出率的影响试验结果如图6所示。可以看出,随液固体积质量比增大,铝、铁浸出率提高,特别是在液固体积质量比小于5/1时,对铝、铁浸出率的影响更显著。综合考虑,液固体积质量比以5/1较为合理。

图6 液固体积质量比对铝、铁浸出率的影响

3.2 铝、铁浸出液聚合及产品理化性能表征

以最佳条件下所得浸出液进行聚合试验。所谓聚合过程就是Al3+、Fe3+羟基化过程,向铝、铁浸出液中添加碱化剂,发生聚合反应。

Al3+羟基化过程中形态的转化如下[17]:

Fe3+羟基化过程中形态的转化如下[17]:

根据相关文献[16-19],确定碱化剂为1 mol/L碳酸氢钠溶液,聚合pH=2.95,聚合温度为85 ℃。聚合过程中缓慢滴加碱化剂并不断搅拌,直至溶液pH达2.95。碱化结束后,对溶液熟化4 h,熟化温度60 ℃,熟化过程中搅拌速度300 r/min。熟化结束后,静置,自然冷却,陈化24 h,获得液体聚合硫酸铝铁絮凝剂。

图7 聚合硫酸铝铁絮凝剂XRD图谱(a)及IR图谱(b)

3.3 铝、铁浸出液聚合产品理化性能分析

取自郑州某工厂的废水,原始pH=6.52,COD=198.6 mg/L,浊度260 NUT,色度8(倍)。用所制备絮凝剂和市售絮凝剂(郑州亿升化工有限公司)进行絮凝对比试验,控制废水初始pH=7.0,絮凝剂投加量为0.18%, 混凝搅拌后静置15 min,结果见表3。可以看出:自制絮凝剂除对COD去除性能略低于市售产品外,浊度和色度去除率与市售产品性能相当。

表3 实际废水絮凝试验结果

4 结论

以高硫铝土矿浮选尾矿和赤泥为原料,通过焙烧—酸浸—聚合等工艺制备聚合硫酸铝絮凝剂技术上是可行的,可实现固废中铝、铁、硫资源协同利用,有利于铝工业固废减量化和资源化。

高硫铝土矿尾矿烧渣协同赤泥适宜浸出条件为:酸浸温度100 ℃,酸浸时间90 min,硫酸浓度4.5 mol/L,液固体积质量比5/1。适宜条件下,铝、铁浸出率分别为41.18%和93.44%。所得浸出液碱化后获得聚合硫酸铝铁絮凝剂,用于废水处理,其性能与市售同类产品基本相当,具有良好的废水处理效果。