半煤岩巷道综掘工作面除尘系统研究

2020-10-12郝锦龙

郝锦龙

(山西焦煤集团有限责任公司西山煤电杜儿坪煤矿,山西 太原 030022)

巷道掘进过程中会产生粉尘,若采取的降尘措施不当,不仅会制约巷道掘进效率,而且还会给井下作业人员身体健康、巷道掘进安全造成影响[1-3]。因此,针对掘进巷道采用的掘进方式、地质条件,以杜儿坪矿北七集中皮带巷掘进为研究对象,研究提出掘进过程中更有效的粉尘防治措施,并进行分析改进。

1 工程概况

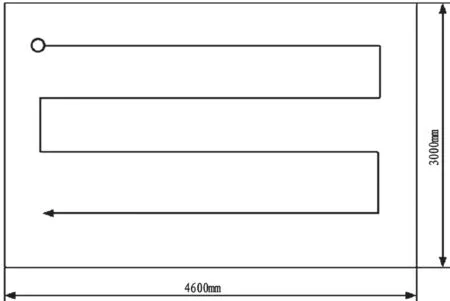

杜儿坪北七集中皮带巷沿着2#煤顶板掘进,2 号煤层厚度1.78~2.20 m,平均1.90 m。2 号煤层顶底板岩性见表1。巷道断面为矩形,净宽×净高=4.6 m×3.0 m,净断面13.8 m2。掘进作业采用全断面跟顶拉底一次成巷的方式,掘进机型号为EBZ-160,截割顺序如图1 所示,配合一部DSJ65/10/22kW 型电滚筒输送机以及一部DSJ100/2×200 型胶带输送机连续出煤(矸)。具体运输线路为:掘进机拉底→掘进机桥式转载机→DSJ65/10/22 kW 胶带→DSJ100/2×200 kW 胶带→北一大巷煤仓→5t 矿车→井底车场→地面。

图1 掘进机破煤岩截割顺序

表1 2 煤层顶底板情况表

2 巷道掘进粉尘超限原因分析

(1)掘进机截割产生粉尘

综掘机在掘进过程中,截割齿与煤、岩层接触破煤岩时,会伴随有煤尘、岩尘产生,特别是煤、岩体中软弱结构面附近存在煤、岩破碎,更容易产生粉尘。由于巷道掘进采用跟顶拉底方式,综掘机在底板沙岩与煤层交接面破煤岩石,由于岩性参数相差较大,更容易产生粉尘[4]。

(2)输送过程中产生粉尘

截割破碎的煤、岩掉落过程中,煤、岩体内夹杂的一部分粉尘会溢散出。掉落到巷道底板上的煤、岩块在综掘机铲板作用下进入到刮板输送机进行运输,在运输过程中,煤岩体表层的粉尘在外力作用下有部分会飘扬。转载点、破碎点等位置产生粉尘量也较大[5-6]。

(3)风筒引起扬尘

从掘进迎头风筒出来的分流形态为风速分布不规律的喘流,在巷道围岩表层的粉尘极易在风流作用下飘扬到掘进迎头。掘进机截割煤岩破碎产生的粉尘同样在风流扰动下飘散到空气中,增加掘进面粉尘浓度。

(4)防尘设备损坏或者不到位

在北七集中皮带巷掘进工作面内存在一定程度的防尘设施损坏、防尘设施安设位置有较大偏差等问题,容易导致破碎点、转载点等处产生的粉尘在巷道内积聚。

3 巷道掘进除尘措施

3.1 泡沫除尘

掘进机配套安装泡沫除尘装置,综掘机开机时必须打开。泡沫降尘流程包括添加发泡剂、泡沫产生、运输以及喷射等,具体工艺流程如图2 所示。实际应用中通过定量泵将发泡剂稳定、持续的添加至高压供水管路中并与压风一起进入泡沫发生器内,制备泡沫,通过喷射装置喷射扩散。

图2 泡沫除尘工艺流程

将射流汽化吸液装置以及发泡器高度集成,并在综掘机截割头摇臂后端安设移动式泡沫喷枪,从而确保喷射出的泡沫可以覆盖截割头产尘区域,通过高压软管连接掘进头压风、压水管路,实现泡沫除尘装置的可靠运行[7]。具体泡沫除尘设备安设位置如图3 所示。

图3 泡沫除尘设备安设位置示意图

采用的泡沫除尘系统动力为井下压风及压水,使用过程不受瓦斯、粉尘等浓度影响,结构紧凑,在摇臂上安装的泡沫喷枪可以随机移动,对截割头割煤、岩全覆盖,从而直接作用于截割产尘点,降低粉尘产生量。工作时,只需操控气水联动阀即可实现对水、气混合比调整并控制发泡率,操作简便。主要的技术参数为:额定工作气压P气≥0.2 MPa;标况耗气量Q气≥180 m3/h;工作水压P水≥0.8 MPa;标况耗水量Q水≥1 m3/h;发泡剂添加占比n≤0.5%;发泡倍数在40~70 倍;发泡量M≥40 m3/h。

3.2 其他除尘措施

(1)各转载点、破碎点须安设手动转载喷雾,喷嘴要保持雾化畅通,控制阀门在行人侧,做到开机开水、停机停水。

(2)在距掘进迎头≤50 m、≤500 m 位置分别安设净化水幕,水幕必须能有效覆盖全断面,喷嘴迎风45°并保持喷嘴雾化畅通,起到净化风流的作用,并随掘进面推进而前移。

(3)在距掘进迎头50 m 内巷道每班冲洗一次,距掘进迎头50~500 m 巷道每天冲洗一次,距掘进迎头500 m 以上的巷道每两天至少冲洗一次。

(4)掘进机内、外喷雾水压不得小于2 MPa、4 MPa,喷雾应可以有效覆盖全滚筒。

(5)凿岩机、锚杆钻机在掘进面作业时必须采用湿式,作业时佩戴防尘口罩。

4 降尘效果分析

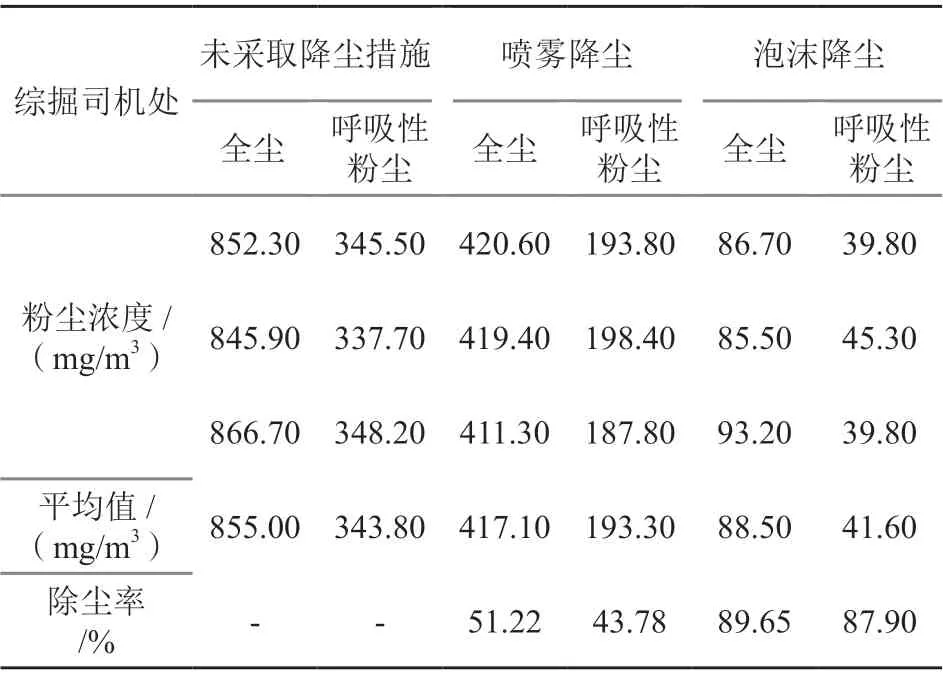

具体在掘进工作面布置的泡沫除尘装置见图3,在综掘机司机处(A 点)、距离掘进迎头10 m 处(B点)、距离掘进迎头20 m 处(C 点)分别布置测点,采用CCZ-1000 粉尘浓度测定仪监测粉尘浓度。为判定除尘效果,分别对未采取防尘措施、采用喷雾除尘措施以及采用泡沫除尘措施三种情况下的粉尘浓度进行监测,具体监测数据见表2、表3、表4。

表2 A 点位置粉尘浓度

表3 B 点位置粉尘浓度

表4 C 点位置粉尘浓度

从表2~表4 可以得出,由于掘进机司机位于局部通风机出口处,不断涌入的新鲜风流虽然从岩层表面吹出部分粉尘,但可以降低司机位置粉尘浓度,因此,在A 点处测得粉尘浓度较B、C 点低。未采取措施时,A 点处全尘、呼吸性粉尘浓度分别为1166.50 mg/m3、496.30 mg/m3,采用泡沫除尘技术后该处全尘、呼吸性粉尘浓度分别降至88.50 mg/m3、41.60 mg/m3。

在B 点未降尘时全尘、呼吸性粉尘浓度分别为1196.30 mg/m3、548.20 mg/m3,开启综掘机随机内、外喷雾降尘措施后,粉尘浓度仍然处于高位,分别为648.30 mg/m3、311.90 mg/m3。由于喷雾除尘水滴雾化效果差,大粒径喷雾对粉尘捕获效果不佳,造成全尘、呼吸性粉尘降低率仅为45.81%、43.10%,采用泡沫除尘措施后,全尘、呼吸性粉尘浓度分别为137.60 mg/m3、80.00 mg/m3,除尘率均在85%以上。

在C 点处,采用泡沫除尘措施后,全尘、呼吸性粉尘除尘率分别为88.39%、86.22%,较喷雾除尘率提升至少1 倍。

应用效果表明,在掘进工作面采用以泡沫除尘为核心的综合降尘技术措施,可以有效降低掘进工作面粉尘浓度。

5 总结

(1)在半煤岩巷道掘进过程中在煤岩交界处更容易产生粉尘,转载机、破碎机以及刮板输送机等位置也是主要的产尘点,在掘进工作面治理粉尘时应针对主要产尘点采取有针对性除尘措施。

(2)泡沫除尘系统产生的泡沫更容易捕获空气中粉尘,将定量添加泵运用到泡沫除尘系统可以将发泡剂均匀地添加至供水管路中,发泡器产生的泡沫更为均衡,解决以往泡沫除尘系统存在泡沫稳定性差问题,从而提升除尘系统可靠性。

(3)采用以泡沫除尘为核心的综合除尘措施后,掘进工作面粉尘显著降低,改善了作业人员工作环境。