近百米大跨度单层钢铝网壳结构施工关键技术

——以 G60 科创走廊拉斐尔云廊项目为例

2020-10-10苏冠敏刘德敏

苏冠敏,刘德敏

(1.上海新宇工程建设监理有限公司,上海 200433;2.上海市工程建设咨询监理有限公司,上海 200433)

0 引言

G 60 科创走廊沿线是中国经济最具活力、城镇化水平最高的区域之一。G 60 科创走廊包括:上海、嘉兴、杭州、金华、苏州、湖州、宣城、芜湖、合肥 9 个城市,覆盖面积约 7.62 万km2。作为科创走廊起点,临港松江漕河泾园区项目也起着重要的产业链带头作用。世界各大知名的跨国公司和国内各行业龙头企业纷至沓来。为此经过多年的规划和设计,由世界著名设计师拉斐尔先生操刀设计的拉斐尔云廊项目孕育而生,建成后将成为 G60 科创走廊沿线地标性的建筑。项目施工过程中集中运用了大量的国内新技术新工艺,其中作为点金之笔的云廊屋盖工程,更是在世界范围内首屈一指,如网壳面积大,网壳呈现的独特波浪形,总重量大等在世界范围内都极为少见。本文通过对此项目云廊屋盖施工中部分工艺的重点难点分析解析,为其他同类型施工积累宝贵的经验并提供一些见解。

1 工程概况

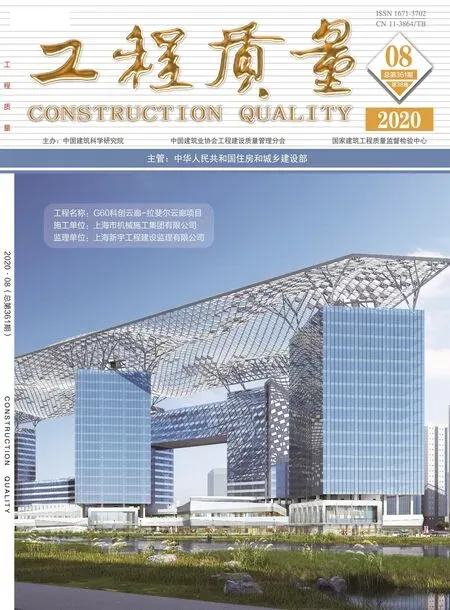

拉斐尔云廊项目位于松江区新桥镇(莘砖公路),总占地面积约为 82 万 m2,规划建筑面积 86 万 m2,共由 20 多栋 80 m 高的建筑组成。其中项目一期为1~10#楼已基本完成(11# 待建),其屋盖总长约 664 m,总宽约126 m,最高点约 10 0 m。本工程投影面积约 73 290 m2,由屋盖铝结构、树杈柱、马道、檐口板、支座、铝托板、钢爬梯、配电箱、灯具、管线缆、线槽等组成。完成效果图如图 1 所示。

图1 一期效果图

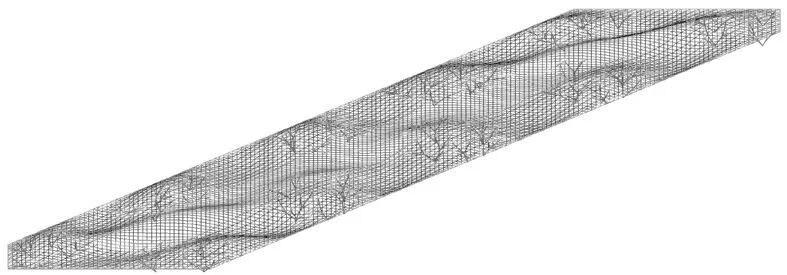

为了减轻整个网壳结构的重量,整个上部网壳结构采用钢铝混合结构,钢结构作为主要支撑体系用量约为4 000 t,铝结构约为 2 000 t。上部网壳结构空间模型,如图 2 所示。

图2 上部网壳结构空间模型

整个网壳结构的下部支撑体系是由分布在个号房结构屋面的钢结构树作为支撑。如图 3 所示。

图3 屋面钢结构树支撑

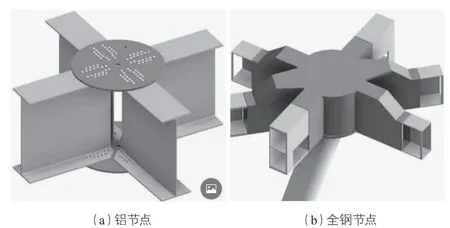

本项目上部的结构是由钢结构和铝结构混合而成。而其中作为连接构件的节点又分为三类:全钢节点、铝节点和钢铝混合节点。钢节点的连接采用一级焊缝,铝结构和钢铝混合结构由于铝结构的耐热熔点低采用的是螺栓连接。铝节点和钢节点如图 4 所示。钢铝混合节点接触面为了避免双金属腐蚀采用不锈钢垫片夹层。

图4 节点图

2 技术路线

首先安装位于楼顶用于支撑网架结构的钢结构树,然后在 80 m 以上的高空搭设一个施工平台,杆件在地面上拼装成九宫格(部分采用临时固定),然后利用重型塔吊对网壳结构进行杆件吊装,在高空作业平台上进行杆件调整,并进行最终固定(焊接和螺栓连接)。现场吊装设备布置图,如图 5 所示。

图5 现场吊装设备布置图

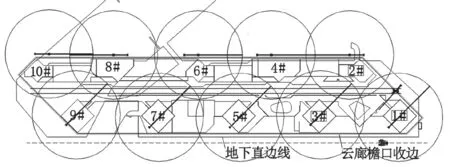

根据原结构、待施工铝合金网壳及措施钢平台的空间关系,采取对屋盖进行分区、分块安装的思路,并对各分块进行编号。

将网壳和下部安装平台主要分为塔楼楼顶 T 区域、高连廊 K 区域、低连廊 P(5、6)区域、南裙房 P(1-4)区域及中庭 S 区域。区块及划分如图 6 及表 1 所示。

图6 屋面网壳及平台划分图

表1 屋面网壳及平台划分表

图7 安装与卸载、拆除流程图

根据安装、卸载、拆除的施工先后顺序又将上述27 个区域进行划分。首先安装 1~6# 塔楼区域的铝合金屋盖杆件,随后卸载 1~2# 塔楼区域(卸载顺序为 S1,S2,P1-1,P1-2,T2,T1),其余已安装部分仍然采用脚手架或格构柱支撑;第二步安装 7~8# 塔楼区域的铝合金屋盖杆件,随后卸载 3~4# 塔楼区域(卸载顺序为 S3,K1,S4,P2-1,P2-2,T3,T4);第三步安装 9~10# 塔楼区域的铝合金屋盖杆件,随后卸载 5~6# 塔楼区域(卸载顺序为S5,P5,S6,P3-1,P3-2,S7,K2,T6,T5);第四步卸载7~10# 塔楼区域(卸载顺序为 S8,P4-1,P4-2,P6,S9,T7,T8,T10,T9)。安装、卸载、拆除顺序如图 7 所示。

3 工程难点及解决对策

3.1 面积大 质量大

本项目网壳结构面积大,质量大,且网壳非平面结构,由 12 个波峰与 10 个波谷自然流动成型。网壳最高点将近 100 m,最低点 84 m,有 16 m 左右的落差。国内无同类型可参照的施工方法,需大量的前期准备工作。

解决对策:项目正式开工前大量的方案准备(其中需要进行专家论证的方案不少于 5 个,如:网壳安装安全施工专项方案、塔吊安装安全施工专项方案、P 平台提升专项施工方案等),各类试验(风洞试验至少做了 3 次),各类样板。整个前期准备工作持续 10 个月之久,充分体现了其施工难度。

为了减轻上部结构荷载,所以将原先设计的钢结构,调整为钢铝混合结构,除主要连接和支撑体系采用钢结构之外,其他结构采用质量轻的铝结构替换。

3.2 高空作业 工况复杂

整个项目位于 80~100 m 高空,且整个网壳结构不处于一个平面。现场施工场地条件等工况复杂(施工区域高低错落,主要涉及裙房、连廊、下沉式广场及疏散通道、地下室及车库通道等)。

解决对策:根据不同的现场工况,首先将整个屋盖分成若干个区块,并将不同的区块标号进行分别处理,搭设施工平台,如上面图 6 所示。

T 平台位于屋面,采用满堂脚手架。T 平台在结构17~18 层设置反力架,用于连接平台及安装。

K 平台利用原有的高跨连廊作为平台,上面布设格构柱用过道和连系梁连接。

P 1-4 由于处于采用地面平台拼装后整体提升,与上部结构反力架连接固定,在平台上设置格构柱连系梁及过道。

P 5,P 6 位于地跨连廊上方,采用的是贝雷架。

S 区域采用高空吊装与两侧反力架及钢平台连接。

3.3 材料精度要求高

由于现场的网壳结构是高低起伏的,这就意味着每一个节点盘都起着不同的转换网壳起伏角度的工作。

解决对策:在整个材料加工过程中,光深化图纸就高达 10 万多张,每一根构件和杆件要尽量达到零误差,有误差的也控制在 0.1 mm 内。每个节点盘,每一根杆件在出厂前都进行了精确测量并转化为数据,进入 BIM 系统进行预拼装,而且对每一个连接点进行了编号,并将编号打在每一个连接点上,便于在现场根据编号图逐一拼装。除了上述 BIM 模型在模拟安装上的应用外,项目其他 BIM 技术应用汇总如图 8 所示。

图8 BIM 技术应用点汇总

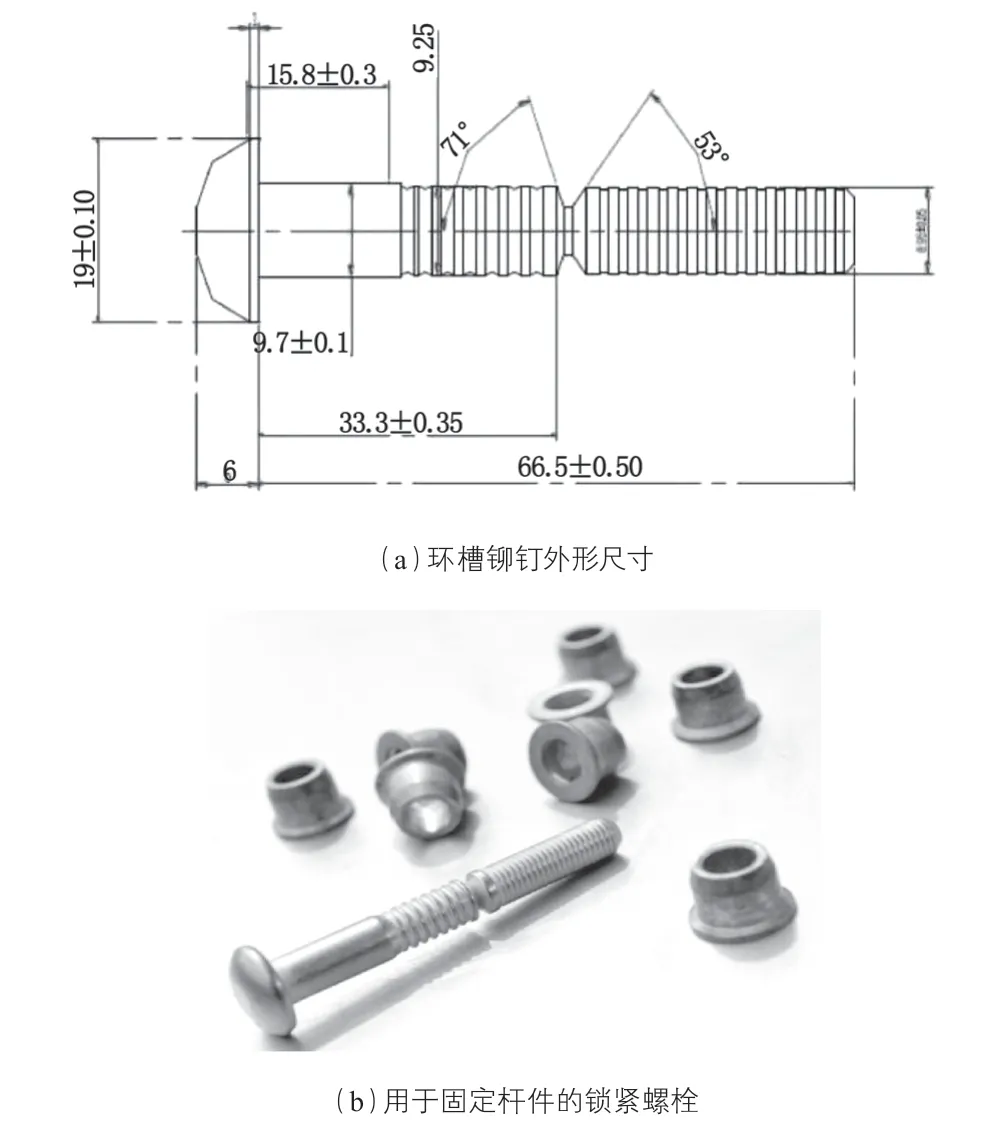

现场除钢结构与钢结构采用焊接连接外,铝结构及钢铝混合结构均采用铆钉连接,为此施工方特意从美国进口的不锈钢螺栓共计 100 万套。连接用螺栓如图 9 所示。

图9 连接用螺栓(单位:mm)

3.4 现场措施材料周转量大 运输困难

由于现场措施量极大,如果采用全面铺开的施工方法,不但大量措施闲置,管理难度也很大,且不经济。

解决对策:现场采用的是措施材料周转使用的办法。比如 7~10 号楼的屋面脚手架用的是 1~4 号屋面脚手架;P 5 的贝雷架被周转到 P6;P 4 的提升架是周转用的 P 1 的,中庭 S 区域也大量使用周转材料。现场措施及结构安装尽量在相关区域塔吊覆盖范围内进行地面组装,减少二次搬运,缓解运输压力。现场布置图如图 10 所示。

图10 施工现场道路及材料堆场布置图

3.5 措施拆除受上部网壳结构影响 拆除难度大

在网壳结构施工完成后接下来的问题就是下部措施拆除,由于此时上部网壳结构已经完成,下部措施拆除需要利用上部网壳的空洞将下部格构柱进行吊装拆除。由于拆除过程中下部支撑格构柱都位于节点下方,拆除过程中除了正常塔吊吊装拆除外还要辅以大量的钢丝绳、卷扬机等进行牵引,避免因歪拉斜吊造成吊装安全事故。但在拆除过程中仍然无法避免擦碰,所以在相关吊装孔旁边做好软质隔离,避免硬碰撞造成结构损坏。

3.6 现场结构及措施存在大量碰撞点

本工程网壳主要依靠下部的格构柱支撑体系作为安装过程中的临时固定措施。格构柱体系主要由竖向的格构柱支撑和水平向的格构走道梁组成,其中竖向格构柱、水平格构梁和结构树状柱存在大量碰撞交叉,部分碰装点如图 11 所示。

图11 现场部分碰撞点示意图

解决对策:利用 BIM 技术特点,进行碰撞检测结果,针对每个碰撞点进行精确建模,并依据模型的碰撞程度,出具避让方案。

根据避让方案,及时调整原有格构柱的设计工作,增加一段异形格构柱竖向避让段,并出具加工图纸。做到在格构柱安装前解决碰撞问题,可以加快现场施工进度,以避免现场施工时的大量返工。

3.7 施工过程中的安全管控

本项目作为危险性较大的分部分项工程,安全的全过程管理成为项目成败的关键性因素。楼顶区域 14 293 m2,其余 58 997 m2均为悬空区域,作业安全管控,风险大。无论作为施工方还是管理方,群策群力,始终将整个项目的安全控制在可控范围内。以下是部分重要的管理难点及解决办法。

1)加强大型机械,特别是起重机械的管理。其中每月两次专业单位对塔吊等起重设备进行检查。使用的锁具班前班后都进行检查。特别是吊带,对于非标吊带一律禁止使用。

2)加强所有工人的班前班后教育,切实落实项目的实名制管理。

3)针对项目的特种作业人员进行专人管理和调配,特别是焊工,正式进场前除了对证件核实外,还进行焊接的工艺评定,对于焊接质量差的焊工一律清退。

4)动火管理。严格执行动火管理 3 级审批制度。特别是针对高空电焊切割等易造成火花溅落,引发火灾的情况。现场采用 3 级防护:①动火作业人员动火点配备专人监护,配备灭火器,使用接火斗。②对动火点下方周围易燃物进行清理。③上方动火时,下方也设置监护人员并配设灭火设备。

5)吊装过程中严格落实吊装令,提升令等制度。吊装过程中上下各配备一名指挥,减少盲区。

6)严格落实方案先行制度,严格审查审批。对于危险性较大的工程必须经专家评审。现场施工严格按方案落实。

7)落实现场安全网格化管理。由于施工现场施工面大,现场虽然配备 6 名安全员,但仍然会存在盲区,所以针对上述情况,项目部将安全管理落实到每一个班组,甚至每一个人,班组长对班组安全负责。一旦发现安全隐患逐层上报。

8)对于结构安全,项目部利用永久和临时的应力监测系统实时对整个结构的安全进行掌控。下载软件后,管理人员能通过手机、电脑等设备查看当前已完成结构的应力变化情况,从而有效把控结构安全。

9)由于施工面在 80 m 以上高空,施工现场加强了对高空坠落和高空坠物的管理。现场在施工操作面下的平台上设置两道防坠网。第一层为防坠落网,主要用于人员防坠;第二层是防止坠落网加密目网,即有防坠作用,也能防止部分小的部件坠落。安全网设置如图 12 所示。

图12 两层安全网布设图

10)现场危险品的管理也是本项目管理的重中之重。由于现场大量的钢结构及措施焊接及拆除,气瓶的管理问题尤为突出。比如防震圈、防震帽的设置、动火点等的安全距离等。

11)现场使用的盘扣式脚手架,严格按照方案搭设。由于在固定前整个网壳结构的大部分荷载会落在脚手架和作为临时支撑体系的格构柱上,加上上部的气瓶及构件的堆在,要求施工单位在之前进行精密计算,并在过程中严格落实把控。

12)多级安全巡视检查制度。在整个项目施工安全管理过程中,除了每天的自检和监理的日常巡视检查外,每周还有例行周检、根据各施工时间段的专项安全检查、业主聘请的第三方的月度检查、安质监站的例行检查,成为项目安全体系的重要组成部分,为整个项目的安全保驾护航。

4 结语

截至目前位于项目 1~10 楼屋面上部的云廊屋盖施工已经全部结束。相关验收及竣工备案手续正在积极推进。通过现场施工实践表明,相关的施工方案和施工流程具有一定的可操作性,特别是施工中大量采用 BIM 技术模拟拼装,最大限度地减少了误差;而大量的应力监测数据与设计参数的对比(均在设计参数范围内),为项目的可靠性和安全性提供了有力的佐证,也为科学实践积累了大量有效数据。该项目对于今后的同类型结构施工具有一定的参考价值和借鉴。