一种小型液压掘进钻车转向制动部分的设计

2020-10-10栾景翟永强

栾景,翟永强

近年来,随着国家对矿山企业“以机械化换人、自动化减人”政策的提出,以掘进钻车为主的机械化配套施工工艺相对传统的施工工艺有着对环境污染少、安全系数高、相对成本低、消耗能量少等优点,是值得推广的施工设备和工艺。但是,广大中小型矿山企业在设备购入和使用过程中,存在着设备型号选择面少,采购资金压力大,操作人员技能水平不高,维修保养力量薄弱,钻车有效工作时间短等困难,甚至出现了机械化效率不如人工的怪异现象,制约了凿岩钻车的推广使用。所以,公司设计开发了能够适用于巷道尺寸3.5×3.5m左右,液压系统操控简单、易维修的小型掘进钻车。下面,本文就钻车的转向和制动部分的设计选型做如下介绍。

1 转向部分设计计算

1.1 转弯半径的确定

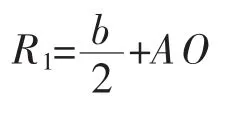

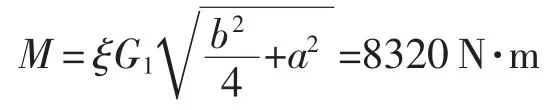

转弯半径必须满足在井下巷道转角处的最小尺寸,而且与底盘前、后车架的形式有关。在计算转向半径时,如图1所示,过前后桥轴线作垂直地面的平面,此两平面的交线即为转向轴线(在图1,O为该轴线在水平面上的投影点),车辆各轮绕此轴线做理想状态下无侧向滑动的滚动,前外侧车轮转向半径R1为

图1 底盘转弯半径示意图

式中k——铰接点距前轴线距离与前后轮轴距的比值

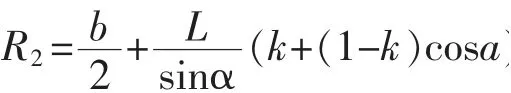

同理,后外侧车轮转向半径R2为

若式中,k>0.5,则后外轮转弯半径为钻车实际转弯半径,k<0.5,则前外轮转弯半径为钻车实际转弯半径[1]。

根据钻车设计数据,计算得知,转弯半径R2=2500mm。

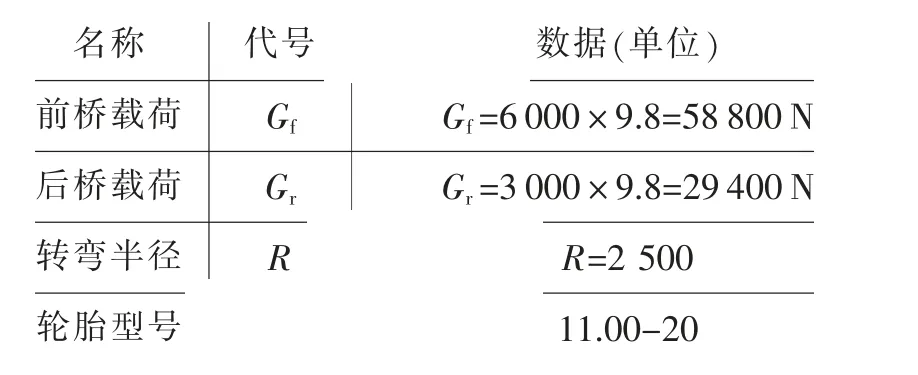

钻车相关参数见表1。

1.2 转向力的计算

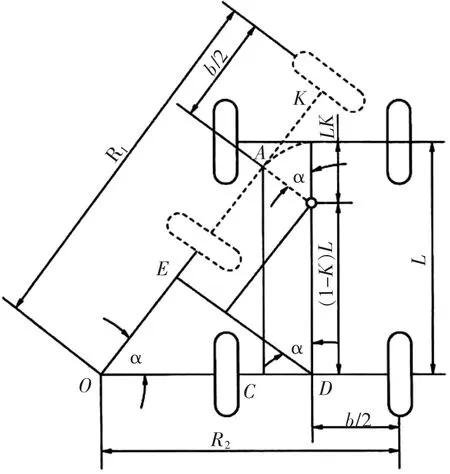

1.2.1 钻车转向摩擦力矩计算

钻车在行驶过程中需要进行转向动作。通过受力分析可知,车辆原地转向所受的摩擦力矩远大于行驶转向所受的摩擦力矩,一般来讲,原地转向的摩擦力矩是行驶时的2~3倍。确定转向的最大力矩,可以仅对钻车转向轮原地转向状态进行受力分析即可[2]。

表1 钻车相关参数

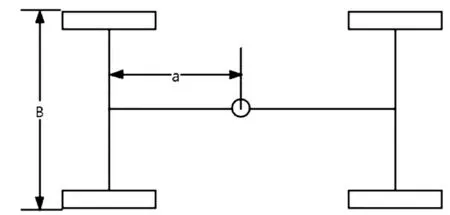

图2是底盘原地转向运动示意图。

图2 底盘转向力矩示意图

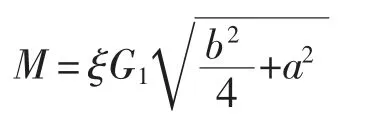

根据原地转向阻力矩的经验计算公式

式中M——转向阻力矩,N·m

a——转向桥轴至铰接点的距离,m

ξ——轮胎与地面之间的综合摩擦系数

G1——转向桥负荷,N

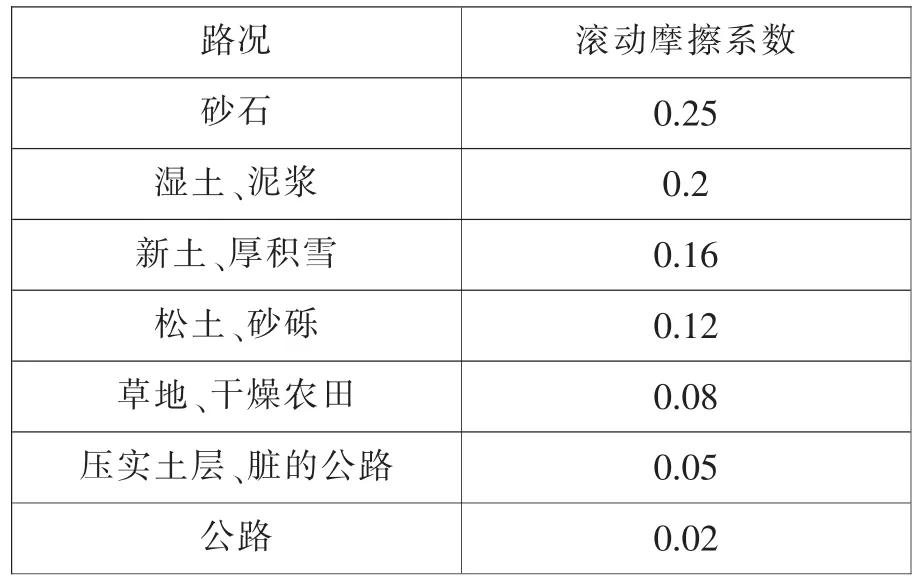

其中,ξ的取值范围见表2。此处取值按照实际使用路况,取0.12。

假设右前轮进行右转向,则可得此时转向力矩

1.2.2 转向油缸计算选型

表2 各路况滚动摩擦系数

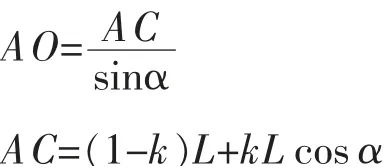

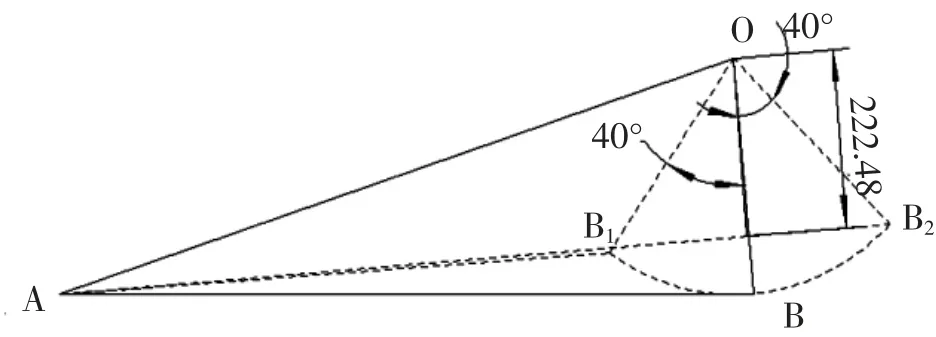

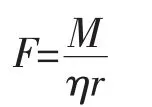

转向油缸所需要的输出力可由最大转向力矩与转向时的最小力臂求得,见图3。

图3 转向油缸行程图

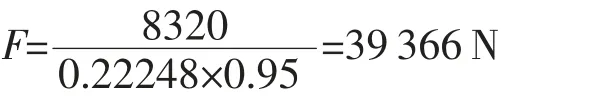

由图3可测得,转向最小力臂为222.48mm,油缸行程为340mm,转向油缸的最大推力为

式中F——转向油缸的最大推力,N

M——转向阻力矩,N·m

r——最小转向力臂,m

η——机械效率,取值为0.95

代入后,得到

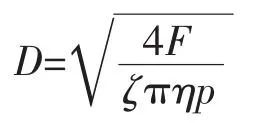

转向油缸缸筒内径D为

式中p——转向液压系统额定压力

η——液压油缸效率,此处取0.8

ζ——液压缸负载率,此处取0.8

由转向部分液压系统图可知为p=160 bar。代入后得,D=69.9mm,转向油缸参数见表3。

表3 转向油缸参数

1.2.3 全液压转向器选型

全液压转向器的选取与转向油缸的工作容积、方向盘转向所需圈数和转向器排量有关。

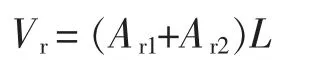

转向油缸工作容积

式中Vr——转向油缸工作容积,cm3

Ar1——转向油缸有杆腔截面积,cm2

Ar2——转向油缸无杆腔截面积,cm2

L——转向油缸行程,cm

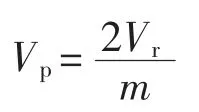

全液压转向器排量

式中Vp——全液压转向器排量

m——方向盘转动圈数

m一般为2.5-5.5,计算时取均值4圈。

通过计算,我们选择了danfoss公司的OSPC 250LS负载敏感转向器+OLS40管式优先阀配套使用。实际方向盘转动圈数为3.2圈。

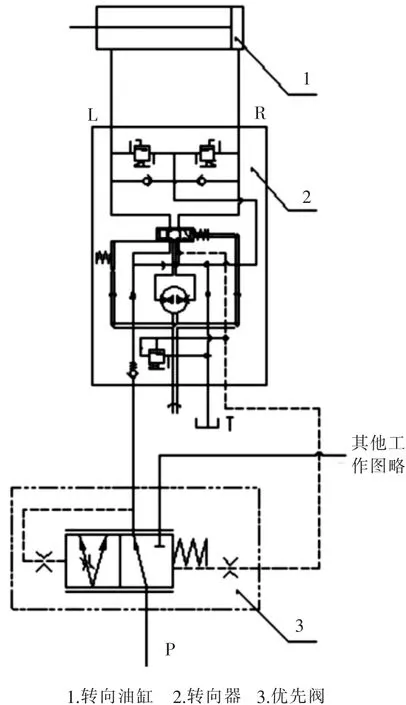

转向器圈数m代表车体进行转向动作时,从方向盘一个极限位置转至另一个极限位置转过的圈数[3]。考虑安全性和减少作业循环的因素,需要减少转动圈数。而在行驶时,为了防止较小的方向盘动作可能会造成车体偏转过大,要增加转向器圈数。转向液压系统原理图如图4所示。

图4 转向液压系统原理图

在这样的负载敏感转向系统中,转向系统和辅助工作装置都可由同一(负载敏感)油源供油,以实现节能。负载敏感转向器中负载敏感(LS)接口可以从转向器向优先阀或泵传输负载压力信号,负载敏感信号控制从优先阀流向转向器的流量。当转向器处于中位时,负载敏感(LS)接口与油箱连通。需要注意的是,必须合理选择优先阀控制弹簧的压力大小,否则液压系统的压力损失会很大。另外,选择负载敏感转向器的一项优点是,(负载敏感)泵输出的流量,除向转向油路分配使其维持正常工作所必须的油量外剩余流量可以全部给其他工作油路使用,优先满足转向油路中的压力、流量。

2 制动部分设计计算

2.1 对于制动距离的标准要求

掘进钻车的制动性能,如制动距离,制动液压回路的类型,制动器的类型等,在国家标准GB/T 21152-2018《土方机械轮式或高速橡胶履带式机器制动系统的性能要求和试验方法》、行业标准JB/T 13278-2017《轮胎式液压掘进钻车》,以及国家安标中心目前在凿岩钻车型式试验中参照执行的GB/T 25518-2010《地下铲运机安全要求》的制动部分中都有要求。

值得说明的是,制动距离作为一项重要的指标,并不是越短越好,制动距离的缩短,会造成制动减速度增加、制动力增大、操纵力增大,进而影响整车的稳定性。本文选取GB21152中关于制动距离的计算方法[4]。

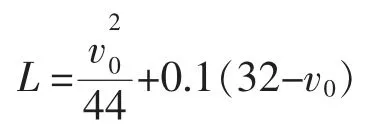

非公路行驶机械的制动距离

式中v0——制动初始速度,km/h

2.2 行车制动力矩的计算

车辆在行驶制动时应符合地面附着条件,即制动力应小于附着力。

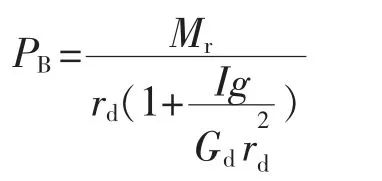

单个车轮的有效制动力PB

式中Mr——滚动阻转矩,N·m

rd——轮胎的动力半径,m

I——与车轮相连旋转构件换算得到的转动惯量,kg·m2

Gd——车轮受到的垂直载荷,N

当制动力大于附着力时,车辆轮胎不再满足附着条件,轮胎将在制动力的作用下与地面由滚动摩擦转变为滑动摩擦,即出现“抱死”现象。滑动摩擦力的大小与路况等因素有关,通常为一定值,当轮胎与地面发生滑动摩擦时,车辆的制动将会由制动器提供的制动力矩转变为由地面提供的滑动摩擦力产生制动,制动器的制动力矩将会失效,此时车辆会失去抗侧滑能力。可以看出,车轮将要“抱死”但未“抱死”的状态是最佳的制动状态。

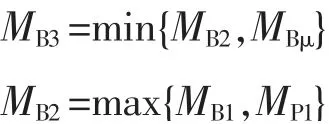

所以,行车制动所需的制动总力矩MB3

式中MB1——按制动距离计算得出的制动力矩,N·m

MP1——按最大坡道停车计算得出的制动力矩,N·m

MB2——按制动距离和坡道停车计算得出的制动力矩,N·m

MBμ——按附着系数计算得出的制动力矩,N·m

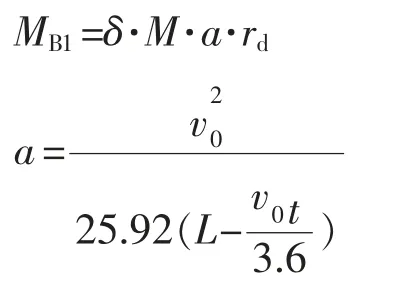

2.2.1 按制动距离计算所需的总制动力矩

式中v0——制动初速度,km/h

M——钻车质量,kg

δ——回转质量转换系数,可近似取δ=1.1

a——制动减速度,m/s2

rd——车轮滚动半径,m

t——制动系统制动滞后时间,s

一般液压制动系统的滞后时间t=0.2 s

经计算,MB1=δ·M·a·rd=8966N·m

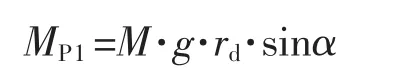

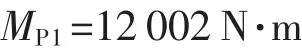

2.2.2 按坡道停车计算所需的总制动力矩

式中α——坡道与水平面夹角

所以,实际所需行车制动总力矩为

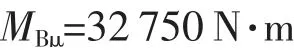

2.2.3 按路面附着系数计算所需的总制动力矩

式中μ——轮胎与路面的滑动摩擦系数

2.2.4 制动总力矩的确定及路面附着系数的讨论

实际制动总力矩为

单个制动器行车制动力矩为

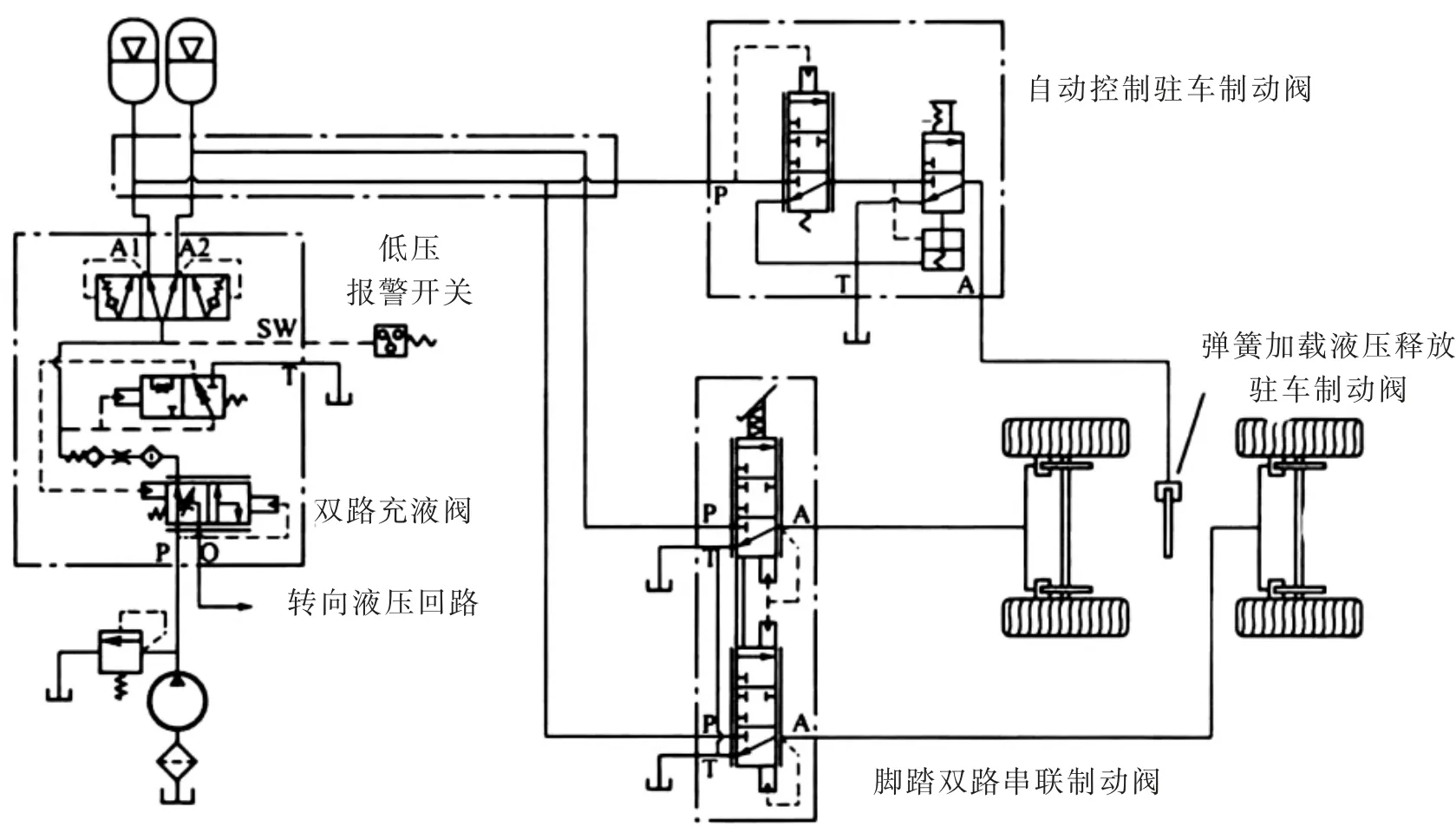

一般情况下,制动管路压力在60-100bar范围内选取,制动液压系统示意图见图5,在进行设计时需要考虑到几个方面的内容[5]。

(1)在选取的制动压力下,需要根据厂家样本来判断制动器的制动能力是否能够满足要求,所选取制动器的制动力矩不能过高,制动过程不能过于剧烈。

(2)蓄能器的氮气预充压力、制动充液阀和制动调节阀的压力。

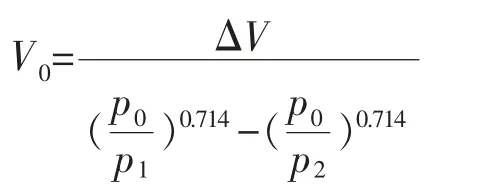

(3)根据制动一次所需的制动油液的最大体积和国家相关标准要求,在失去动力的情况下,制动管路从最高压力降至最低压力后能够实施制动的次数确定蓄能器的容积。对于氮气蓄能器来讲,制动过程需求的蓄能器总容积V0为

式中p0——蓄能器充气压力,bar

p1——最低工作压力,bar

p2——最高工作压力,bar

ΔV——有效排油量,m3

图5 制动液压系统图

选取江苏凯途生产的919型单个制动力矩为5200N·m的失压保护型湿式(轮边)制动器,液压完全释放压力为6.9MPa,安全系数为n=1.73。

3 结语

在对钻车的行走系统设计完毕后,还应对钻车的稳定性继续进行评估,主要应对坡道纵向、横向行驶(转向)过程中的稳定性,工作状态下钻臂极限位置的车体横向稳定性进行评估。目前,多数以稳定角为衡量对象来判断钻车的稳定性。

小型轮胎式液压掘进钻车以简单方便、经济可靠的设计理念,大多数元器件直接采用国内知名厂家品牌,配备了方形可伸缩钻臂,非常适合中、小型矿山的狭窄巷道。