直驱式风力发电机组变桨调速控制系统探究

2020-10-10杨彬

杨 彬

(中广核新能源投资(深圳)有限公司西北分公司,甘肃 兰州 730000)

0 引 言

20世纪末,德国ENERCONGmbH公司率先研发出直驱式兼具无齿轮、变速以及变桨距等特征的风力发电机,并投入市场应用。20世纪末,局限于控制技术、火力发电的低廉成本及成熟技术,风力发电机应用数量较少。21世纪初,随着煤炭价格上涨和保护环境的需要,许多国家开始研究大型风力发电机组技术。巨型可变速风力发电机组、(直驱式)无齿轮同步发电机组、直驱变桨风力发电机组、永磁式转子结构的高压风力发电机组、变速无齿轮永磁同步风电机组以及直驱变桨风力发电机组等应用,逐步成为风力发电市场的热门,其中风力发电机组效率最高可达98%。早期多采用齿轮箱风力发电机组,其复杂的机械传动从侧面降低了风力机效率,同时容易造成齿轮箱磨损,且风力机在塔顶维修保养较为困难。因此,目前多采用风力机桨叶直接驱动低转速(直驱式)多磁极感应电机发电。发电机采用多极外转子永磁体结构(轴向和盘式),叶片多采用新型轻质材料,结构更加轻巧简单,效率更高。直驱式风力发电机逐步向大型应用发展,目前国内具有自主知识产权的2~7 MW永磁直驱风力发电机已被广泛应用,在此展开对直驱式风力发电机组变桨系统控制模型的讨论[1]。

1 直驱式风力发电机组变桨特性分析

直驱永磁风力发电机没有笨重和复杂的增速齿轮箱。发电机通过传动主轴直连到叶轮上,属于变桨距调节型风机。发电机转子依靠风力旋转,机组通过地面大容量全功率变流器,对频率变化的机侧交流电实现交-直-交整流变换,再与电网交流电进行同步匹配,由并网进行传输。直驱风电机组结构较为简单,主要由底板、发电机、轮毂、叶片、变桨系统、测风与偏航装置以及基塔骨架等组成。风力发电机组安全性、稳定性以及资源利用率得到了极大提升,风机噪音控制效果极好,也很好地控制了风机维护与日常保养的费用。设备采用变速恒频无功补偿技术,大大延长了设备使用寿命。变桨系统机械结构主要由控制系统、叶片、变桨驱动、减速机、驱动轮、涨紧轮、齿形带以及导流罩等构成,如图1所示。

发电机组运行时,叶片随风速变化径向转动。控制系统随时根据风速改变桨距角,调节气流功角,以最佳风速角度切入,减少风能施加在叶片上的旋转气动力,确保叶轮输出功率不会超速(超过发电机额定功率)。

图1 变桨系统结构

2 直驱型风力发电机变桨控制设计方案

2.1 变桨距控制模式

风力发电控制模式灵活多样,可结合自然环境进行多种模式切换。常采用的控制方式包括定速定桨控制(FSFP)、定速变桨控制(FSVP)、变速失速控制(VSFP)以及变速变桨控制(VSVP)等。定速定桨控制相对成熟,建造及维护费用不高,适合普通用户使用,但系统功率曲线不太理想;定速变桨控制模式叶轮处于恒速状态,输出功率比较稳定;变速失速控制模式对风速要求较高,需要在一定匀速自然风力状态下才能满足最优工作状态,其输出功率曲线不稳定;变速变桨控制模式在额定风速状态条件下,利用闭合控制理论实现发电机转速与风速的匹配,实现最优化功率输出,风速超过额定状态下,系统采用扭矩和变桨控制器联合控制原理,实现输出功率和输出扭矩的平衡与稳定。总之,VSVP模式的功率曲线比较理想,如图2所示。

直驱式风力发电机组采用闭环控制,控制风机正常运行时的叶片桨矩角。变速变桨矩调节控制模式下,变频器通过电磁耦合控制发电机的叶轮旋转反作用力矩变化,实现发电机与电网的连接。风速较大时,通过控制定桨距调节叶轮转速实现恒功率输出。变速变桨距调节控制器应用于变速风力机,控制器可利用变频器调节发电机转速,并用桨距控制限定风速超额定后的功率输出[2]。系统根据风速条件控制最佳变桨角度,从而控制叶轮对电机的驱动功率满足电动机性能的匹配要求。

图2 相同容量的定桨距和变桨距机组功率曲线对比

2.2 变桨控制特点

变桨控制系统叶片变桨控制柜可独立控制,增强了紧急工况下的安全性,每个控制柜都配备一套由超级电容组成的备用电源。当来自滑环的电网400 V AC掉电时,超级电容储备的能量直接给变桨系统供电,使叶片以7°/s的速率从0°顺桨到90°。经实测,部分金风风机可以完成270°以上的叶片驱动。变桨控制器和主控通信采用DP通信,传输速率为3 Mb/s。每个变桨柜都有独立的手动和自动变桨设置及开关电源装置。

2.3 变桨控制电路系统

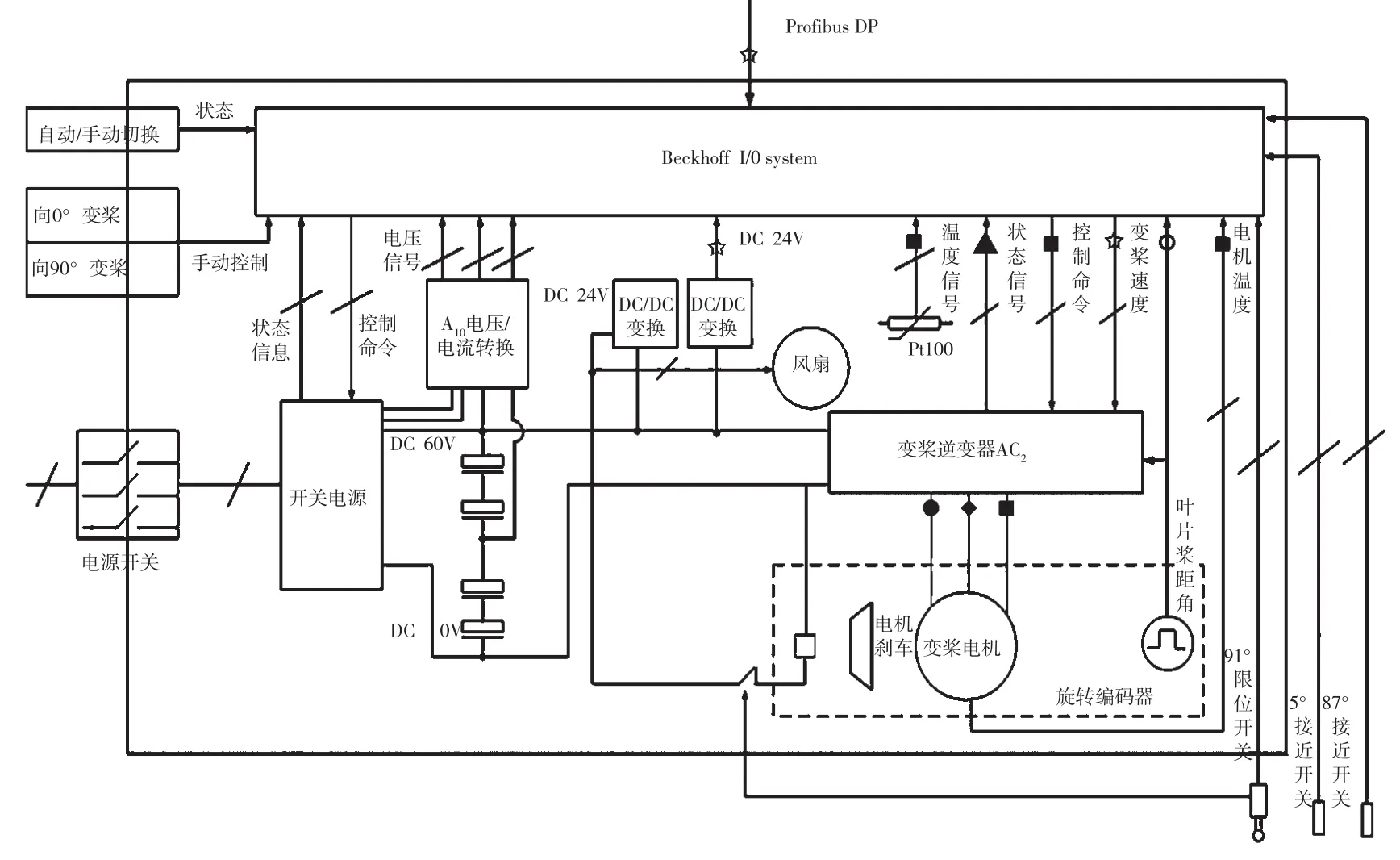

变桨控制电路系统构成如图3所示,主要包括直流充电器NG5、变桨变频器AC2、超级电容、电容电压转换模块A10以及KL3404、KL3204、BC3150、Pt100温度传感器等模块。

外部检测和驱动装置包括变桨电机、编码器(旋转型)、倍福KL5001、KL4001模块、5°和87°接近开关以及91°限位开关等。相比传统将密封铅酸蓄电池作备用电源的变桨系统,该系统采用超级电容充电,功能较为完善。

电容电压转换模块A10将电容电压(高电压60V、低电压30V)转换成倍福KL3404模块,能将检测的低电压送给控制中枢BC3150,并转换AC2变频器的心跳OK信号。总线控制器BC3150为系统的核心部件,内置变桨程序,通过K-BUS总线扩展技术,可连接多达255个总线端子,实现信号采集、系统通信以及控制功能。每个模块都有自己的物理地址,3个变桨柜分别为十进制41、42以及43。

图3 变桨控制系统拓扑原理

系统接口模块可直接连接SSI传感器(旋转编码器),实时监测叶片的变桨速度和方向。编码器电源由SSI接口提供,接口电路产生一个脉冲信号以读取传感器数据,读取的数据以bit的形式传送到控制器的过程映像区。各种操作模式、传输频率以及内部位宽可长时间保存在控制寄存器中。接近开关可无损不接触地检测金属物体,通过感应高频交流电磁场和目标体间的磁场变化实现检测,并采用殊殊的铁氧体磁芯,使得接近开关能抵抗交流磁场和直流磁场的干扰[3]。

3 结 论

随着环保政策趋紧和电力电子技术的成熟应用,风力发电机组应用成为近些年发电市场的研究热门。直驱式发电机组采用永磁、变速、恒频以及低速传动技术,极大地提高了风力发电机组的可靠性和输出效率,降低了噪音和维护保养成本,大大延长了设备的使用寿命。未来,随着超大容量机组、新型变频调速控制以及电力通信等技术的发展应用,风力发电机组的应用将更加广泛。