西江特大桥钢-混结合段模型试验研究

2020-10-10胡志强

胡志强

(中铁十一局集团第一工程有限公司 湖北襄阳 441104)

1 引言

目前国内的斜拉桥施工技术比较成熟,而且斜拉桥的种类多种多样。 斜拉桥施工中钢- 混结合段是钢箱梁与混凝土箱梁的连接点,也是混合梁斜拉桥施工的关键控制点。 现以广州南沙港铁路西江特大桥跨西江水道600 m 斜拉桥为背景,对钢-混结合段进行模型试验,研究钢-混结合段混凝土施工工艺以及混凝土施工质量保证措施。

2 工程背景

2.1 大桥概况

新建广州南沙港铁路西江特大桥跨西江主桥采用(2 ×57.5 +172.5 +600 +4 ×57.5)m 混合梁斜拉桥,主跨600 m 跨越西江,结构长1 118.7 m。主梁由混凝土梁和钢箱梁组成,混凝土梁与钢箱梁之间采用钢-混结合段连接,小里程钢-混分界点位于172.5 m 边跨距离辅助墩10.5 m 处,大里程钢-混分界点位于600 m 主跨距离P157#桥塔26 m处,两处钢-混结合段之间采用钢箱梁,两侧边跨采用混凝土箱梁。 主桥总体布置见图1。

图1 西江特大桥跨西江主桥立面图

2.2 混凝土浇筑工艺试验概况

钢-混结合段是钢箱梁和混凝土梁之间的过渡关键部位。 西江特大桥钢-混结合段的钢格室是半边敞口半边封闭的箱形结构,空间狭窄,再加上在钢格室内间隔一定距离布置有一道开孔的隔舱板,隔舱板之间横穿有3 根φ14 mm HRB400 钢筋与混凝土形成剪力键,同时结合段内布置有纵向钢筋和一道横隔梁钢筋,因此对混凝土浇筑和振捣有较大影响[1-3]。

结合段内混凝土设计等级强度为C60 自密实钢纤维混凝土,钢纤维对混凝土流动性影响较大,尤其在钢筋交错布置的PBL 剪力件间、横隔梁间影响极大。 针对结合段内混凝土施工操作困难、混凝土施工质量难以保证等问题,设定本钢-混结合段混凝土浇筑工艺试验[4-5]。

钢-混结合段混凝土浇筑工艺试验基于以下目的:

(1)通过结合段钢格室混凝土浇筑工艺试验验证混凝土与钢结构结合面的表面质量;

(2)通过结合段钢格室混凝土浇筑工艺试验验证混凝土填充效果;

(3)通过结合段钢格室混凝土浇筑工艺试验得出在固定配合比条件下,选择混凝土允许扩展度范围内的最优扩展度,并分析其混凝土坍落度损失、抗离析性能等指标;

(4)通过结合段钢格室混凝土浇筑工艺试验总结混凝土施工过程经验参数,合理安排钢-混结合段相邻节段混凝土施工组织和浇筑工艺,有效保证结合段混凝土浇筑质量。

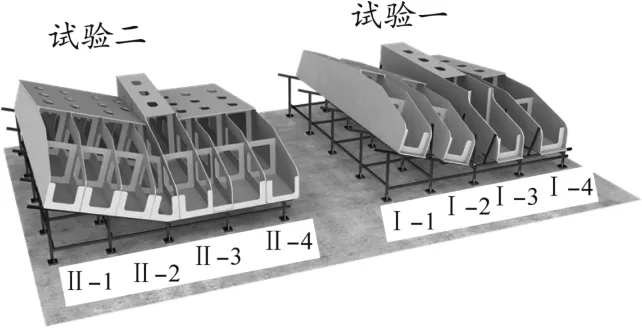

钢-混结合段试验按照设计文件中给出的结构最复杂、浇筑工艺最难的单元进行模拟,综合考虑本试验选取结合段底板单元8 个隔舱室组成的一个试验模型单元(见图2)。 试验模型按照1∶1比例加工制作,总体试验分为两个子试验[6]:

图2 钢-混结合段试验一、二模型及场地布置

试验一:隔舱试验。 根据钢-混结合段纵隔舱板尺寸单独加工制作隔舱板单元组拼成四个独立小隔舱,拌和站根据试验室推荐的配合比进行混凝土拌制,采用坍落度为220 mm 非自密实钢纤维混凝土、扩散度为600 mm 的自密实钢纤维混凝土、扩散度为680 mm 的自密实钢纤维混凝土三种不同扩展度进行工艺试验,通过分析不同扩展度的混凝土由混凝土集中拌和站运输至现场并经泵送设备后的坍落度损失情况,同时考虑振捣工艺对混凝土填充密实程度的影响,推荐现场施工自密实钢纤维混凝土最优扩展度和混凝土浇筑工艺。

试验二:区块试验。 按照隔舱试验推荐的最优扩展度和混凝土浇筑工艺进行区块试验。 首先根据设计文件要求进行试验模型的板单元拼装,并根据图纸设计安装横向剪力键钢筋、纵向主筋和横隔梁钢筋。 完成模板加工制作后进行混凝土浇筑。待混凝土达到设计强度后进行钢-混结合段混凝土的填充效果检测。

3 试验方法

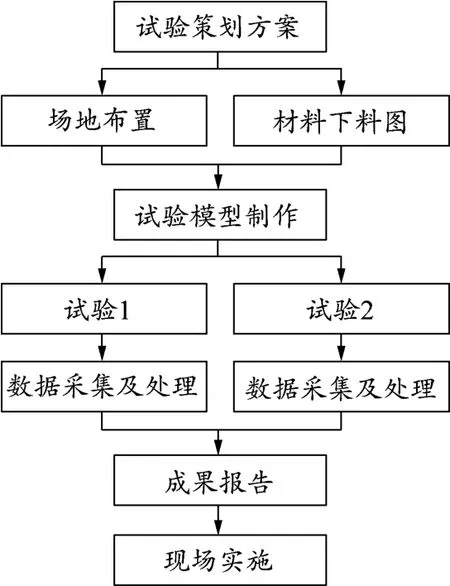

3.1 试验流程(见图3)

图3 钢-混结合段试验流程

3.2 试验模型

3.2.1 试验结构模型

根据设计文件中要求对钢-混结合段结构最复杂、浇筑工艺最难的单元进行模型试验。 综合考虑现场钢筋工程、混凝土工程、预应力工程施工工艺选取底板单元8 个钢格室组成一个试验模型单元,见图4。

图4 钢-混结合段试验模型选取部分示意

试验模型长7 m,宽度6.35 m,高度1.25 m,包含有底板、纵向隔舱板、横向隔舱板、上盖板和承压板。

每处隔舱拆解后如图2 所示。

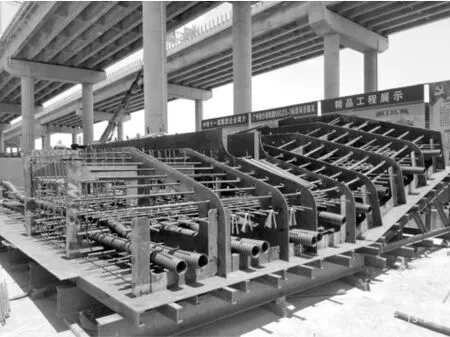

3.2.2 模型制作

试验模型按照1∶1比例加工,试验一共计包含有3 个试验模型,试验二包含有1 个试验模型。 由于试验的目的是检测混凝土的工作性能和填充效果,进行试验模型设计时全部板单元材料选用厚8 mm的Q235B 板单元,为满足试验二混凝土浇筑完成后侧板单元可拆除观察混凝土浇筑效果,试验模型两侧纵隔舱板单元未设置剪力钉;试验一模型为全素混凝土结构,试验二模型根据图纸设计钢筋型号和绑扎要求进行施工,见图5。

试验模型板单元加工由专业钢结构厂家加工底板单元采用螺栓连接;试验二模型则是充分考虑了钢筋、波纹管等对混凝土浇筑工艺的影响,现场制作,根据模型下料图纸进行板单元下料,随后运至现场进行板单元拼装。 试验一的模型单元板块较简单,设计时考虑板单元周转使用,侧壁板单元与板单元采用全焊接结构。

结合自密实钢纤维混凝土流动性的特点,同时考虑到钢混结合段包含有平底板和斜底板结构,由于斜底板具有一定坡度,浇筑斜底板上层混凝土时在自重情况下引起平底板混凝土翻浆。 模型设计时,在平底板和斜底板的混凝土下料孔和引气孔的位置采用PVC 接高,保证混凝土翻浆后后结合面密实可靠。

3.3 混凝土配合比设计与优化

图5 模型加工制作

钢-混结合段采用大流变、低收缩、高韧性的C60 自密实钢纤维混凝土,补偿收缩混凝土配合比设计及施工难度大。 钢- 混结合段是特殊受力部位,一方面要求混凝土具有补偿收缩的性能,另一方面又要求混凝土具有良好的使用性能,因此结合段混凝土配合比设计时需反复试配和验证[7]。

C60 自密实钢纤维混凝土需要满足《自密实混凝土应用技术规程》(JGJ/T 283 -2012)及《纤维混凝土应用技术规程》(JGJ/T 221 -2010)的要求,设计指标为:

(1)工作性。 按Ⅱ级自密实性能设计,要求扩展度600 ~650 mm,坍落度损失1 h 不超过20 mm,抗离析性能好。

(2)力学性能。 28 d 配制强度不低于70 MPa,弹性模量≥40 GPa。

(3)变形性能。 180 d 干燥收缩小余400 微应变,采用钢纤维混凝土配制方案时 30 弯曲韧性指数提高150%以上。

(4)耐久性。 抗裂性优于同强度等级普通大流态混凝土;28 d 氯离子扩散系数(RCM 法)小于4.0×10-12m2/s,56 d 电通量(ASTM C1202 法)指标小于1 000 库伦,抗冻等级达到D200。

结合钢-混结合段混凝土的工作性、强度、抗裂性、收缩、韧性、耐久性等特征,混凝土配合比方案见表1[8]。

表1 钢-混结合段C60 自密实钢纤维混凝土配合比

3.4 混凝土浇筑

试验总共有两个试验,试验一包含有三组,试验二包含有一组,共计分四次进行混凝土浇筑。 混凝土由拌和站运输至现场后均通过天泵泵送入模,混凝土浇筑完成后对试验模型切割,检测其混凝土密实情况和填充效果。

3.4.1 混凝土拌制

混凝土搅拌投料顺序为:先投入骨料、水泥、钢纤维和矿物掺合料,搅拌均匀后,再加水和外加剂(粉体外加剂及与矿物掺合料同时加入),直至搅拌均匀为止。 水泥的入机温度不应高于55 ℃。

搅拌时间是指自全部材料装入搅拌机开始拌和至搅拌结束开始卸料为止所经历的时间。 搅拌时间应根据混凝土配合比和搅拌设备情况通过试验确定,钢-混结合段混凝搅拌时间不小于120 s。

3.4.2 混凝土运输、布料入模

试验分为隔舱试验和区块试验,隔舱试验分两次浇筑,区块试验分一次浇筑完成。

混凝土生产采用南沙港铁路2 号拌和站集中进行搅拌,钢纤维掺入量根据配合比设计采用电子秤承重,严格控制钢纤维掺入量。 混凝土由拌和站搅拌完成后由试验室首先进行场内混凝土的扩散度、流动性等工作性能指标的测定,严格控制混凝土的出站扩展度指标,达到指标后方可出站。

混凝土运输安排2 台12 m3混凝土罐车运输,从混凝土罐车装料、称重、出站、运输行走等各项工况均需严格对时间进行记录。 混凝土运输至现场后,罐车高速旋转2 min 以上后,方可进行卸料,混凝土浇筑根据钢-混结合段实际浇筑配制施工,现场混凝土浇筑采用混凝土泵车进行,混凝土泵送入模前由试验室首先对混凝土扩散度等工作性能指标进行试验,并制作现场同条件养护试件。

3.4.3 混凝土浇筑

试验一隔舱试验试验模型隔舱为4 个,分别为平模不振捣一个、平模振捣一个、斜模不振捣一个、斜模振捣一个。 试验二区块试验1 个,采用最优扩展度为680 mm 自密实钢纤维混凝土无振捣施工工艺浇筑[9]。

振捣采用现场常用Z50 型振捣棒,混凝土浇筑过程中,振捣棒仅作为混凝土轻微引流的工具,不可用作浇筑过程中振捣击实的工具。

试验二根据试验一拆模和切割后填充效果和施工质量最好的选定现场不采用振捣棒方案进行试验二的混凝土浇筑。

3.4.4 混凝土养护

混凝土浇筑完毕后,人工对顶面抹平收面、覆盖土工布并洒水保湿养护,要求养护时间不小于7 d。

4 试验结果分析

4.1 混凝土工作性能及力学性能

试验一和试验二站内拌和和现场浇筑对每车混凝土进行试验,从现场施工情况、最终成型状态和同条件养护试块强度等多方面综合判定混凝土的工作性能和力学性能。

混凝土试验浇筑情况试验数据见表2。

表2 混凝土施工浇筑情况一览表

从表2 中可以看出,混凝土同条件养护试块强度和回弹强度均能满足设计强度要求。 混凝土浇筑时其流动性和粘聚性较好,扩散度变化过程中均未发现有混凝土离析现象。 试验一和试验二浇筑过程中混凝土均能由排气孔位置良好溢出,且未发现石子和浆体分离现象。 混凝土工作性能较好,实现了自密实、自流平。

4.2 钢-混结合段填充效果

隔舱试验按照不同扩散度状态混凝土进行浇筑,浇筑完成后分别对其侧面钢板、顶面封闭模板揭开处理,并采用绳锯对模型块由中间切开,观察混凝土填充密实情况和表面密实情况。

混凝土试验前针对于自密实钢纤维混凝土进行了振捣试验,分析其在振捣棒作用下自身抗离析性能。 试验通过控制混凝土振捣时间长短和等强后混凝土密实情况作为判别条件。 按照振捣棒作用半径分别控制振捣时间为5 s、10 s,通过切开断面来看,混凝土骨料和浆体之间出现明显分层想象[10]。

说明自密实钢纤维混凝土不可采用振捣棒振捣,仅可用作混凝土引流的震动措施。 避免离析现象出现。 进行试验一隔舱试验中判定振捣工艺应避免长时间混凝土振捣。

通过振捣试验,要求自密实混凝土验证振捣工艺时振捣棒仅作为混凝土引流的工具,避免强振和过振现象。 对试验一隔舱试验分组和试验情况见表3。

表3 隔舱试验数据分析

试验一隔舱试验发现推荐采用扩展度为680 mm左右混凝土及不振捣浇筑工艺施工更为合适,同时扩展度在680 mm 左右状态下进行浇筑绑扎有钢筋、波纹管的结合段有明显优势。 试验二采用680 mm左右扩展度及不振捣工艺实施。

按照试验流程完成试验二的混凝土配制、运输和浇筑,混凝土养护至龄期后,揭开模型顶板和侧板单元,绝大部分顶板位置较密实,无较大气孔出现和较小气孔堆积现象。

试验模型顶板一处角部区域,拆模后混凝土表面出现部分蜂窝状凹坑较为密集的现象,根据现场混凝土实际记录情况分析,最后一车混凝土出站前检查扩展度偏高,经过运输和泵送后扩展度状态基本无任何变化,致使拌和料内一级粉煤灰外溢,在顶板位置出现部分蜂窝状现象,钢混段混凝土浇筑期间自流平混凝土状态至关重要,浇筑期间严格检测混凝土流动性和扩展度,保证混凝土状态稳定是至关重要的[11-12]。

自密实混凝土在密集钢筋状态下流动性受到一定影响,模型混凝土浇筑过程中基本未停止,上层混凝土与下层混凝土浇筑时间间隔最大为20 min,试验二侧面模板拆模后出现混凝土分层现象,进行试验一模型未发现该现象。 混凝土通过含有密集钢筋、波纹管的隔舱后,自身流动性能受阻力影响减弱,下层混凝土虽停滞时间不长,待上层混凝土浇筑前下层混凝土已出现假凝现象,造成表观分层现象,见图6。

根据以往施工经验,假凝状态的混凝土受上层混凝土流动扰动后,可以恢复混凝土本身流动性状态和各项性能指标。为验证假凝现象引起的混凝土分层状态的密实情况,待混凝土强度达到设计强度,且龄期不小于7 d时间后对模型混凝土进行超声波检测,以验证混凝土各层间是否出现水平分层或黏结不足的现象。

图6 侧面混凝土浇筑过程中假凝层

由于钢-混结合段为非规整断面,四个方向侧面高度各不相同,进行超声波检测前首先进行网线布置,见图7。

经检测,钢- 混结合段各断面检测声波波形较好,未发现声波异常,芯部未发生分层现象。 该钢-混结合段模型内部无缺陷。

通过隔舱试验和区块试验并经过外委送检情况来看,采用扩展度为680 mm 左右的自密实钢纤维混凝土不振捣工艺切实可行。

图7 钢-混结合段超声波 检测测试点布置

5 结束语

钢-混结合段是西江特大桥跨西江混合梁斜拉桥的关键部位,是结构特征和材料特性突变的位置,混凝土质量更是施工过程中控制的重中之重。通过试验一和试验二的结果分析可得到结论如下:

(1)从整体浇筑工艺来看,采用自密实、自流平混凝土在钢筋纵横交错密集、波纹管阻碍和钢筋错综复杂情况下浇筑钢- 混结合段是合适的。 且通过现场测定,由搅拌站运输至现场,并经由泵送设备泵送到位后对大流态状态下的混凝土坍落度损失影响不大,满足钢-混结合段现场施工需求。

(2)自密实钢纤维混凝土不可采用振捣棒振捣,仅可用作混凝土引流的震动措施,避免过度振捣造成混凝土离析现象。

(3)采用扩展度为680 mm 左右的自密实钢纤维混凝土不振捣工艺切实可行,施工质量得以保证。

总之,良好的混凝土工作性能和力学性能是保证结合段质量的前提,其自身结构的密实情况、混凝土与钢筋和钢板连接情况更要验证其性能的重点。 通过隔舱试验和区块试验共计四组试验,配制良好的自密实钢纤维混凝土可以满足钢-混结合段混凝土施工的要求。