辗轧工序对车轮摩擦磨损和接触疲劳性能的影响*

2020-10-10宫彦华刘学华姚三成

宫彦华 赵 海 高 伟 刘学华 姚三成 江 波 童 乐 钟 斌

(1.轨道交通关键零部件先进制造技术国家地方联合工程研究中心 安徽马鞍山 243000;2.高性能轨道交通新材料及安全控制安徽省重点实验室 安徽马鞍山 243000;3.马鞍山钢铁股份有限公司技术中心 安徽马鞍山 243000)

近年来随着国内铁路技术的快速发展,车轮作为车辆走行系统的核心部件,在服役过程中踏面擦伤、裂纹、剥离、踏面磨损过大等现象频发[1-5],严重影响了车辆的行车安全,大大增加了车辆维修成本,因此对车轮使用性能提出了更高的要求。

长期以来,人们认为车轮的性能取决于车轮成形后的热处理工序,对车轮辗轧工艺的研究只注重于形状尺寸的获得及成形缺陷的控制[6-7]。近年来,随着车轮的要求提高,辗轧工艺对微观组织影响的研究逐渐得到重视[8],如沈晓辉[9]研究了车轮成形过程中的组织演变规律,WANG等[10]研究了镦粗过程微观组织的演变。但目前仍只停留在辗轧工艺对车轮微观组织影响等方面的研究,很少开展辗轧工序对车轮使用性能的影响研究。

本文作者选择经辗轧工序成形和直接钢水浇筑成形的车轮材料,利用GPM-30试验机开展了摩擦磨损和接触疲劳性能研究,对比分析了不同接触应力状态下摩擦磨损和接触疲劳裂纹萌生扩展行为,结合微观组织和夹杂物形态,分析探究了影响表面和亚表面裂纹萌生和扩展的因素。研究结果对认识辗轧工序对车轮使用性能影响具有一定的理论指导意义。

1 试验部分

1.1 试验材料及制备

选取化学成分和性能相近但采用不同成形工艺的2种车轮材料,进行摩擦磨损和接触疲劳性能研究,其化学成分和基本性能见表1。其中NO.1车轮材料加工基本工序为:电炉冶炼→LF炉精炼→RH炉脱气精炼→连铸成型→切锭→加热→预成型→成型→轧制→缓冷→淬火热处理→机加工,采用辗轧工艺成形,车轮轮辋锻压比≥4.0;NO.2车轮材料基本工序为:钢水熔炼→真空脱气→造型→铸造→缓冷→淬火热处理→机加工,采用钢水直接浇筑成形,锻压比为0。在车轮踏面下15 mm处平行于踏面进行取样,并按图1所示加工试样和进行摩擦磨损试验和接触疲劳试验,与车轮试样配对的试样取自U75V轧态钢轨。

表1 车轮试样主要元素及性能

图1 试验示意

1.2 试验方法

为了评估车轮在服役过程中轮辋抗磨损及接触疲劳性能,在GPM-30试验机上进行摩擦磨损和接触疲劳试验。试验条件见表2,其中摩擦磨损试验方式为干态点摩擦,接触疲劳试验类型为线接触、油润滑(20号机油),试验接触应力设定为 1 100、1 200、1 300、1 400 和 1 500 MPa。接触疲劳试验时采用振动传感器进行振动检测,当振动幅度超过设定值时试验机自动停机。文中接触疲劳试验振动幅度统一设定为3db。

表2 摩擦磨损与接触疲劳试验条件

为保障试验结果的准确性,每组试验进行3次。采用电子天平称量试验前后试样质量,试验结束后使用扫描电镜、金相显微镜观察车轮试样磨损面、剖面形貌,用显微硬度仪测量剖面显微硬度。

2 结果与讨论

2.1 试验结果

3组车轮试样干态磨损磨损量的平均值如图2(a)所示,可见NO.1车轮试样的平均磨损量明显小于NO.2车轮试样。根据GB 10622-1989《金属材料滚动接触疲劳试验方法》进行接触疲劳试验,得出2种试验车轮的S-N 曲线,如图2(b)所示。从试验结果来看,NO.1车轮试样的疲劳寿命好于NO.2车轮试样。

图2 摩擦磨损与接触疲劳试验结果

2.2 接触面形貌

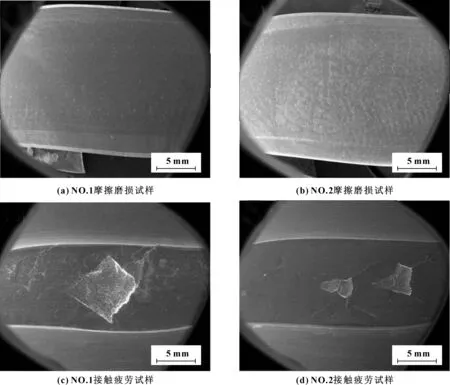

2种车轮试样干摩擦磨损试验后接触面形貌分别如图3(a)、(b)所示,很显然两试样均发生剥层磨损,但NO.2车轮试样相对于NO.1车轮试样剥层数量多、尺寸大,说明NO.2车轮试样接触面萌生更多的裂纹。图3(c)、(d)示出了2种车轮试样接触疲劳试验后接触面形貌,可见试样表面存在剥离掉块。图4中给出了剥离掉块数量和面积的统计结果,可知,同一接触应力状态下NO.2车轮试样的剥离掉块数量较多、剥离面积较大。

图3 试样表面形貌

图4 试样接触疲劳剥离情况

2.3 剖面形貌

图5(a)、(b)示出了摩擦磨损试验后2种车轮试样剖面形貌,可知,2种车轮试样近表面发生明显的塑性变形,越靠近表面塑性变形越明显;裂纹起源于表面并沿着塑性流变方向,扩展到一定深度后平行表面扩展然后向表面扩展,形成小的剥离剥落;NO.2车轮试样表面不均匀塑性变形情况表现得更明显。对摩擦磨损试验后2种车轮试样的裂纹深度进行了统计分析,如表3所示,很显然NO.2车轮试样裂纹扩展的深度较深。2种车轮试样接触疲劳试验后剖面形貌如图5(c)、(d)所示,可知,2种车轮试样裂纹都是由表面起源向内扩展,且裂纹扩展的角度相近。由表3可知,NO.2车轮试样裂纹扩展的深度较深。

图5 试样剖面裂纹形貌

表3 试样裂纹深度

2.4 剖面显微硬度

图6示出了2种车轮试样剖面显微硬度,可见2种车轮试样干态摩擦磨损试验和接触疲劳试验后的硬度变化曲线基本一致。干态摩擦磨损试样由表及里硬度逐渐降低,到达距表面约0.6 mm处硬度接近基体组织硬度,说明干态摩擦磨损试样硬化层深度约0.6 mm。接触疲劳试样硬度由表及里硬度先增大,在距表面0.3 mm处硬度达到最大值,后逐渐减小,距表面0.6 mm处硬度接近基体组织,说明接触疲劳试样硬化最大处在距表面0.3 mm处。

图6 试样剖面显微硬度

2.5 分析和讨论

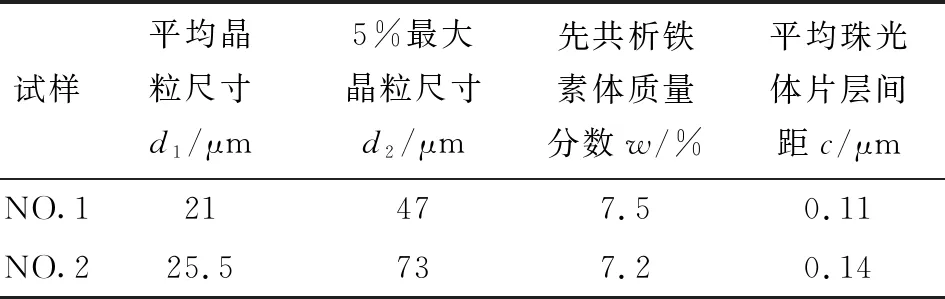

由2.2节可知,NO.2车轮试样接触面萌生的裂纹较多且扩展的深度更深。大量研究表明,疲劳裂纹萌生的根本原因是局部不均匀塑性变形[11]。图7示出了2种车轮试样的基体组织状态,可见NO.1车轮试样先共析铁素体呈网状均匀状态分布,而NO.2车轮试样先共析铁素体呈断续的不均匀状态分布。当材料发生塑性变形时,NO.1车轮试样不易发生不均匀的变形,而NO.2车轮试样会发生明显的不均匀塑性变形[12-13],因此NO.2车轮试样接触面易萌生裂纹。对2种车轮试样的基体组织进行了分析,如表4所示,每种试样的微观组织特性统计数量都大于15个视场。很明显NO.1车轮试样平均晶粒、5%最大晶粒尺寸及珠光体片层间距明显小于NO.2车轮试样,2种车轮试样晶界铁素体含量相当。珠光体晶粒尺寸较大,则珠光体团也较大,珠光体结构也呈现大的片层间距,微裂纹萌生以后不能通过塑性变形释放,则能量需要通过裂纹扩展来释放[10],因而裂纹就会向试样更深的部位扩展,致使试样磨损和剥离掉块更严重。

图7 试样基体组织形貌

表4 试样微观组织情况

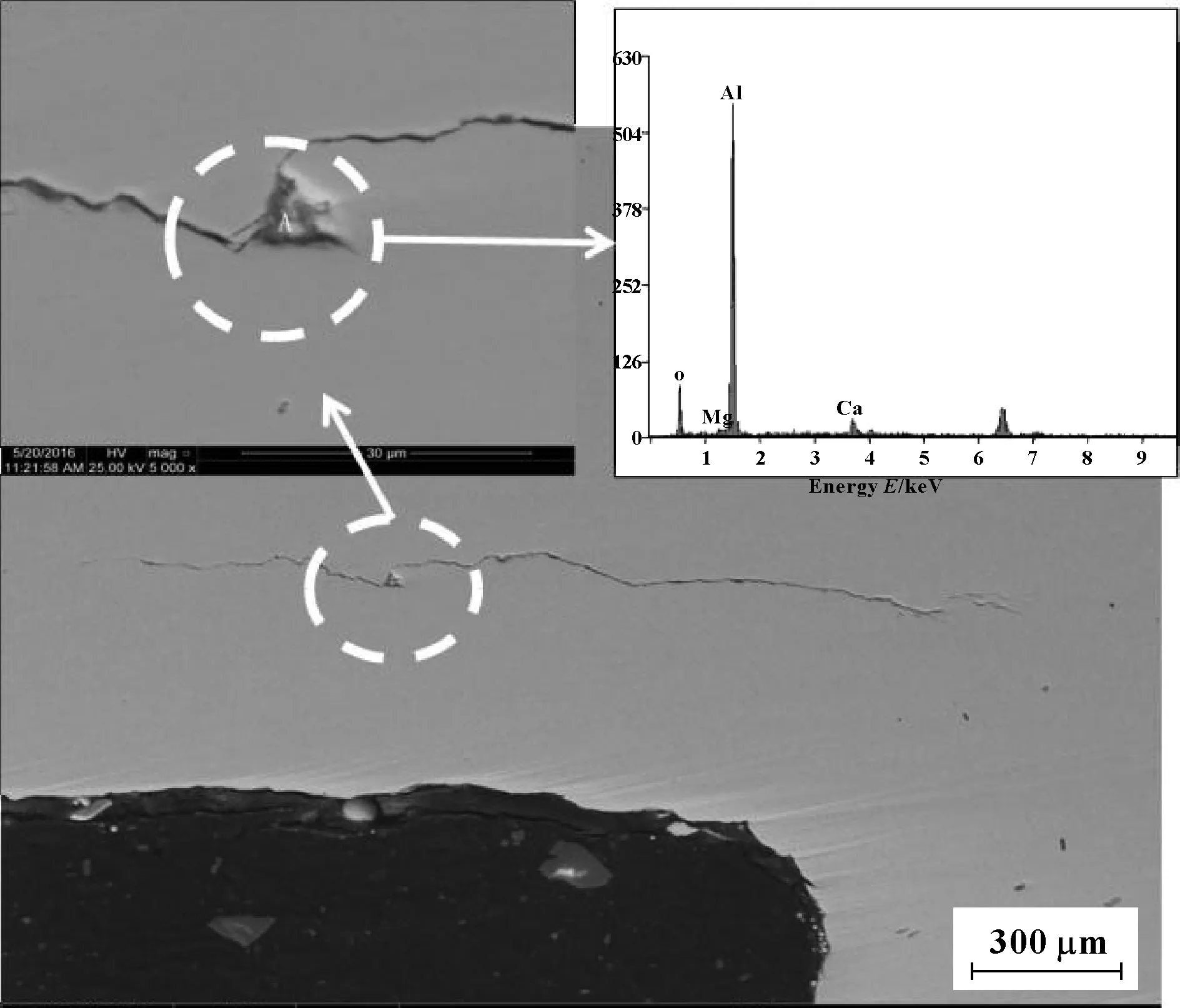

在解剖分析接触疲劳试样时发现NO.1车轮试样以表面起裂的斜裂纹为主,未发现平行于表面的亚表面裂纹,在NO.2车轮试样中2种裂纹均存在,如图8所示,平行于表面的裂纹深度大都出现在距表面100~400 μm之间。在低摩擦因数(<0.25)时接触应力最大位置位于亚表面[14],致使亚表面发生塑性变形,文中试验是在油润滑的状态下进行的,摩擦因数约0.08,图6(b)显示接触疲劳试样亚表面硬度较高,距表面0.3 mm处硬度最高。用电子背散射EBSD( ZEISS Sigma 500 型) 进行塑性变形分析,设定大角晶界大于等于15°,小角晶界为5°~15°,图9示出了NO.2 试样表面、距表面300 mm、距表面600 mm EBSD图,可见距表面300 mm处小角晶界最多,塑性变形最剧烈,致使硬度最高。

对NO.2车轮试样平行于表面的裂纹进行了分析,发现裂纹起源处存在夹杂物,经能谱分析知该夹杂物为Al2O3。采用ASPEX分析仪对2种车轮进行非金属夹杂物形貌分析,如图10所示,NO.2车轮试样中Al2O3夹杂物存在小角度尖角,而NO.1车轮试样中Al2O3夹杂物未见明显的小角度尖角,文献[15]中也发现了该类型的夹杂物。接触疲劳过程中,试样亚表面受力较大,发生塑性累计变形,由于夹杂物不发生变形,在夹杂物处形成应力集中,当应力累计到一定程度裂纹萌生并沿着塑性变形方向扩展,形成平行于表面的长裂纹。由于NO.2车轮夹杂物未经过辗轧变形,存在小角度尖角,应力更易集中,裂纹更易萌生,同时晶粒、珠光体片层粗大,裂纹易扩展。

图8 亚表面裂纹形貌及夹杂物成分

图9 接触疲劳试样EBSD图

图10 夹杂物形态

3 结论

(1)经过辗轧工艺处理的车轮试样干态摩擦磨损试验时表面裂纹少且浅,磨损量减少;油润滑接触疲劳试验时试样剥离掉块数量和面积减小,裂纹扩展深度变浅,接触疲劳寿命增长。

(2)辗轧工艺能够有效地细化晶粒、珠光体团、珠光体片层间距,使先共析铁素体连续化,改善车轮微观组织,减少不均匀塑性变形,抑制裂纹的萌生和扩展。

(3)油润滑接触疲劳试验过程中,试样接触面亚表面受力最大,塑性变形最明显;接触疲劳试样以表面裂纹萌生扩展为主,若亚表面存在小角度尖角的夹杂物,则裂纹在夹杂物处起源并沿平行于表面的方向扩展。