汽车机械式变速器变速传动机构可靠性优化设计

2020-10-09刘普

刘普

摘 要: 在汽车传动系统中,其传动效率、稳定性及动力性能对变速器设计有很大依赖,而且伴随汽车工业发展,变速器也得到了不断优化,更大程度满足对驾驶调速体验要求。本文主要结合汽车变速器特点,利用matlab工具建立变速器模型,并对其传动机构可靠性进行设计,以达到变速器设计优化目的。

关键词: 汽车;机械式变速器;变速传动机构;可靠性;优化

【中图分类号】U463 【文献标识码】A 【DOI】10.12215/j.issn.1674-3733.2020.27.196

由于汽车变速器的应用,使得汽车传动比得到较好控制,其转速范围也得以扩大,而且还有助于发动机工况的保持,进而提高汽车的使用价值。在汽车传动系统中,机械式变速器得到应用普及的关键在其使用寿命及成本优势,然而,机械式变速器性能还有较大提升空间,通过改善变速器结构设计,能够使其在汽车传动系统中更可靠。

1 相关设计内容

对于汽车机械式变速器来说,为提高其安全性与操控性,需对其变速传动机构进行优化,不应局限在基本的换挡传动功能,而是要保证安全稳定行驶。为实现变速器设计优化,需要对其材料、载荷、结构尺寸等有深入了解,并采取必要试验措施,以保证变速器设计合理性。

1.1 变速器可靠度分配

为保证机械式变速器可靠性,可采取可靠度分解的方式,将变速器整体可靠性分配到各零部件,以达到传动机构整体可靠性提升的效果。机械式变速器变速传动机构分解图如图1所示。通常可靠性分解的依据有:技术、复杂性、环境、费用等。首先要进行假设,认定各零部件故障间关联较小,其寿命还基本满足指数分布的形式。其次要进行可靠度分配,通常变速器传动机构可靠度分配结果为:一是花键,主要是疲劳强度;二是变速器轴,主要为轴静强度和刚度;三是变速齿轮,主要为齿轮弯曲与接触疲劳强度。

1.2 可靠性优化数学模型设计

(1)目标函数的建立

为保证目标函数建立的科学性,其对于变速器的设计,要符合安全稳定驾驶要求,这里所建立的是多目标可靠性优化模型,该目标函数是基于变速体积最小化与齿轮传动复合度最大化,这是因为变速器体积越小,越能节约汽车内空间,成本也越小,而重合度越大,则预示着更小的噪声,传动性能更平稳。

(2)设计变量的选取

由于实际变速器齿轮系统运行性能涉及到多种变量,然而在该设计中,仅取其主要的变量进行设计,具体为:格挡变速比、齿合齿轮模数、齿宽等,基本可达到模型设计要求。

(3)约束条件的确认

要建立合适的约束条件,才能使数学模型收敛,主要设计有:传动比比值、变速器中心距、最大传动比、变速齿轮可靠性、轴向力平衡等约束条件。

1.3 变速器轴的可靠性设计

变速器轴涉及到的结构主要有轴肩、轴颈和退刀槽等,在进行轴结构设计的过程中,一定要保证轴强度达标,然后在此基础上进行可靠性设计,在保证制造质量的基础上减少材料的使用量,节约制造成本,在此过程中将轴径控制在一个较小的数值能够有效改善花键的使用性能。当涉及到汽车变速器时,第二轴涉及到的工序十分复杂,而且其工作环境也极为不利,这需在设计中多加考虑。

(1)轴静强度可靠性设计

通常来说轴结构的组成十分复杂,可以采用截面轴的方法来将原有的简化阶梯轴替换,而危险截面和应力分布存在着一定的变化关系(正态分布),因此想要保证动力输出轴设计的可行性,一定要有相对应的轴结构简图进行分析,针对不同部位考虑作用力的影响程度,在此基础上获取所需力矩,画出相对应的弯矩图等,同时找出危险截面并进行合理分析,选择合适的轴径,降低安全隐患。

(2)轴刚度可靠性设计

在进行输出轴刚度设计的过程中,通常需要考虑到挠角,转角和截面等要素,保证可靠度的合理分配,为了提高设计精度可以进行适当的假设,比如说假设变化关系为正态分布,而变速器具有不同的档位并且所处位置也是有所区别,将其进行拆解单独计算,采用的方法在原理基本上是一致的。

2 基于MATLAB变速器可靠性优化設计

为验证斜齿轮多目标设计的有效性,本文选用MATLAB作为仿真分析工具,其在线性、非线性问题分析上有较好应用,同时,在多目标设计优化中,对于变速器体积与复合度的优化要建立在单目标优化的基础上,然后采取联合仿真计算的方式。

2.1 齿轮参数圆整

根据齿轮特点,可知斜齿轮的设计有许多限制因素,对于相互齿合的齿轮,其大小齿轮齿数既要是整数,又不能有倍数关系或者有公因数,这在齿轮参数设计中需注意,同时也是齿轮参数圆整设计的重要原因。此外,在齿轮实际应用中,其齿轮弯曲与接收强度会存在不足的情况,在设计中能够利用齿轮变位予以应对,还能够减少齿轮参数圆整问题的发生。根据优化所得齿轮参数,斜齿轮的三维实体建模如图2所示。

2.2 对程序进行调试优化

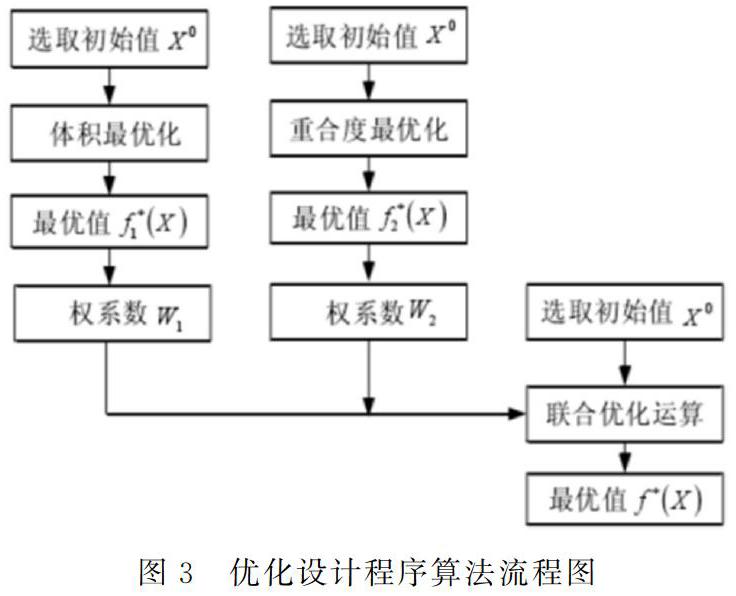

为达到变速器传动机构可靠性优化,还需对MATLAB程序予以调试,进而有效验证程序的可调用性,以满足各类输入条件下的优化效果,同时,还可用于分析不同约束条件下程序运行结果的变化,优化设计程序算法流程图,见图3所示。主要调试内容:首先是通过改变程序初始值,而维持其他变量及函数不变,进而验证程序是否均能达到优化效果;其次是通过改变单个约束条件,并对优化结果进行对比分析,可用于验证该约束条件对优化结果的影响程度。经调试优化可知,齿轮弯曲疲劳强度参数对于变速器可靠性优化

有最大影响。变速器优化前后驱动功率—车速曲线,如图4所示,反映了速比分配与档位使用率的关系。

3 结束语

综上所述,为实现汽车产品性能提升,变速器的优化设计很是关键,对汽车行驶稳定性和安全性有较大影响。本文设计了以变速体积最小化与齿轮传动复合度最大化为目标函数的可靠性优化数学模型,有助于机械式变速器的可靠性优化,对汽车传动系统性能提升有很大帮助。

参考文献

[1] 黄瑾媛.汽车机械式变速器的可靠性优化设计研究[J].南方农机,2019,50(10):157.

[2] 魏健东.汽车机械式变速器的可靠性优化设计探究[J].湖北农机化,2019(02):54.

[3] 郜振海,李丽艳.小轿车机械式变速器设计研究[J].河北农机,2019(01):84+86.