基于控制卡的绗缝机主从电机同步实现

2020-10-09晏春雨

晏春雨

[摘 要]新型绗缝机针梭采用伺服电机同步运行是必然趋势,并且已经在市场中被应用。本文基于研为运动控制卡提出并实现了一种绗缝机针梭电机主从同步运行方案。并且在此硬件基础上开发了上位机软件。通过对实际运行状态的测试验证,实现了同步运行几个参数的探讨性研究。最后通过实际绗缝测试验证了参数设置的合理性以及该方案的可靠性。

[关键词]iMC404E;运动控制卡;主从同步;同步参数

[中图分类号]TS941.5 [文献标志码]A [文章编号]2095–6487(2020)03–0–03

[Abstract]It is an inevitable trend that the needle shuttle of new quilting machine runs synchronously with servo motor and has been applied in the market. Based on the function of motion control card, this paper proposes and realizes a master-slave synchronous operation scheme of quilting machine needle shuttle motor. On the basis of this hardware, the upper computer software is developed. Through the test and verification of the actual running state, the exploratory research on several parameters of synchronous operation is realized. Finally, the rationality of parameter setting and the reliability of the scheme are verified by actual quilting test.

[Keywords]iMC404E; motion control card; master-slave synchronization; parameter of synchronization

1 概述

絎缝机主轴分为上机头与下机座,上机针往复运动与机座旋梭高速旋转需要严格的位置对应关系才能保证绗缝勾线精度以及较低的断线率。传统绗缝机通过一个异步电机带动复杂花键轴机构实现硬连接,上位机通过RS485串口控制变频器,其优点是同步刚性优异。有噪音大、精度保持性差、最高转速低、绗缝效率低等缺点。以前在电气上不容易实现软同步,这也是不得已而为之的方案。现在伺服电机各种硬件板卡性能的提升让两个电机实现无硬连接的软同步成为主流方案。

基于伺服电机高可控性的基础,电气同步具有高速高效、静音、精度保持性好以及传动链极简诸多优点使其淘汰机械式同步成为必然。绗缝机针梭同步运行的本质是两电机转速和相对位置一致,理想状态下两电机相对位置完全一致就能保证机针和旋梭相对位置一致从而保证勾线稳定性。如果偏差过大则会导致勾线不成功跳线以及浮线。实现伺服电机同步运行的控制方式分类很多,对于绗缝机这一类经济型系统常见以下三种方案:总线式系统实现、控制卡实现、伺服驱动实现。

本文基于研为4轴以太网接口iMC4xxE/A系列运动控制卡,实现通用伺服驱动的同步运行。并且基于实际测试断线率以及相关报警,确定了比较合理的同步参数阈值。并且最终在绗缝机上实际验证了该方案的可行性与可靠性。

2 系统控制配置与实现

2.1 系统结构与基本电路

上述提到的三种伺服电机同步方式,总线式同步采用CAN、profibus或者工业以太网等总线通信方式,由于通信速率高硬件功能强大,这种方式能达到很高的同步运行精度,不过相对成本也比较高;控制卡同步和伺服驱动实现同步以上位机脉冲方式控制驱动,其中伺服驱动同步只需要上位控制器(或控制卡)一个轴通道就可以实现,由于没有位置反馈给上位机,同步精度难以保证与监控。

综上所述,本文采用具有龙门同步功能的四轴以太网运动控制卡来实现针梭电机同步运行以及反馈位置采集进而实现误差监控。本文选用控制卡型号为IMC404E,具有四个通道可以编程,实现四个轴的运动控制。伺服选用松下NEW-E系列750W驱动以及电机,伺服驱动型号为MCDJT3220,伺服电机型号为MHMJ082G1U。

对于龙门式结构设备如龙门铣床、激光切割机等设备需要双边双电机驱动[3],需要两个电机精确同步运行才能达到即实现精确定位又不会因为同步超差导致机械干涉卡死的功能。针对这种需求,一部分运动控制卡开发了两电机同步运行的功能函数,控制卡使用者通过高级语言调用相关函数实现两电机同步运行的功能又称为龙门同步功能。本文基于IMC404E的龙门同步功能实现了针梭电机同步运行。

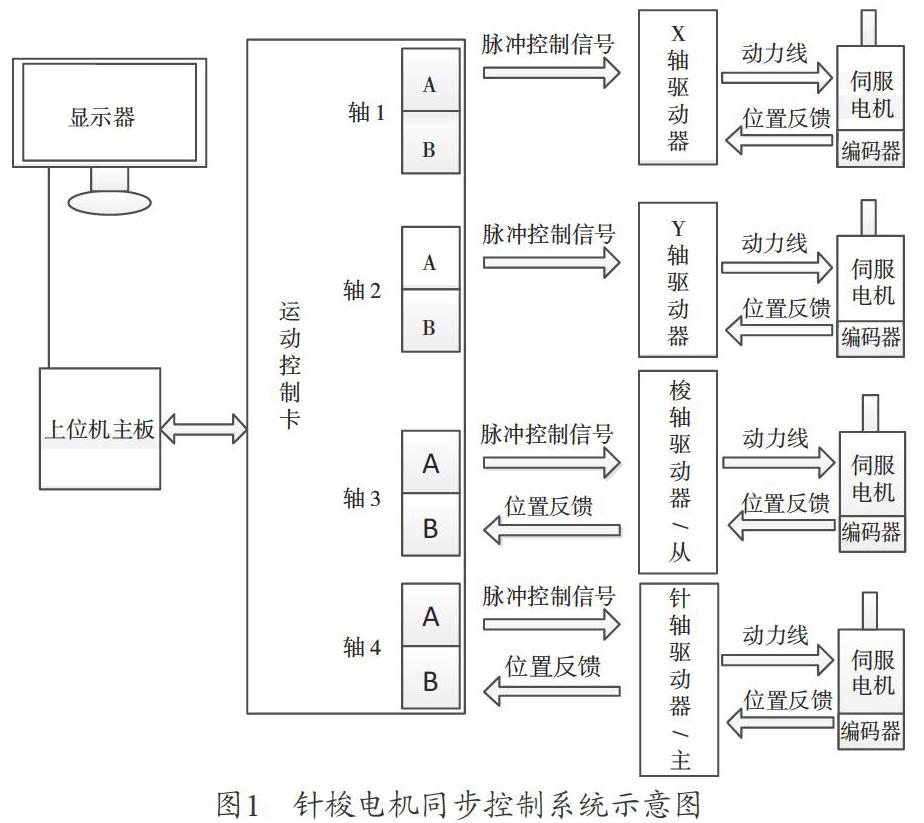

图1为本文同步控制系统示意图,其中XY两个通道用于实现绗缝机轨迹控制,通道轴3轴4用于针梭电机同步控制,当两轴同步以后,上位机把这两个轴当成一个同步轴来控制。该控制卡同步功能采用的是主从跟随模式,其中轴4是机头机针轴也是同步轴主轴,轴3是机座旋梭轴也是同步轴从轴。控制卡主轴同时接收电机驱动反馈的实时位置信号,通过电机实时位置误差动态调整两电机的相对位置。

2.2 同步运行的软件程序实现

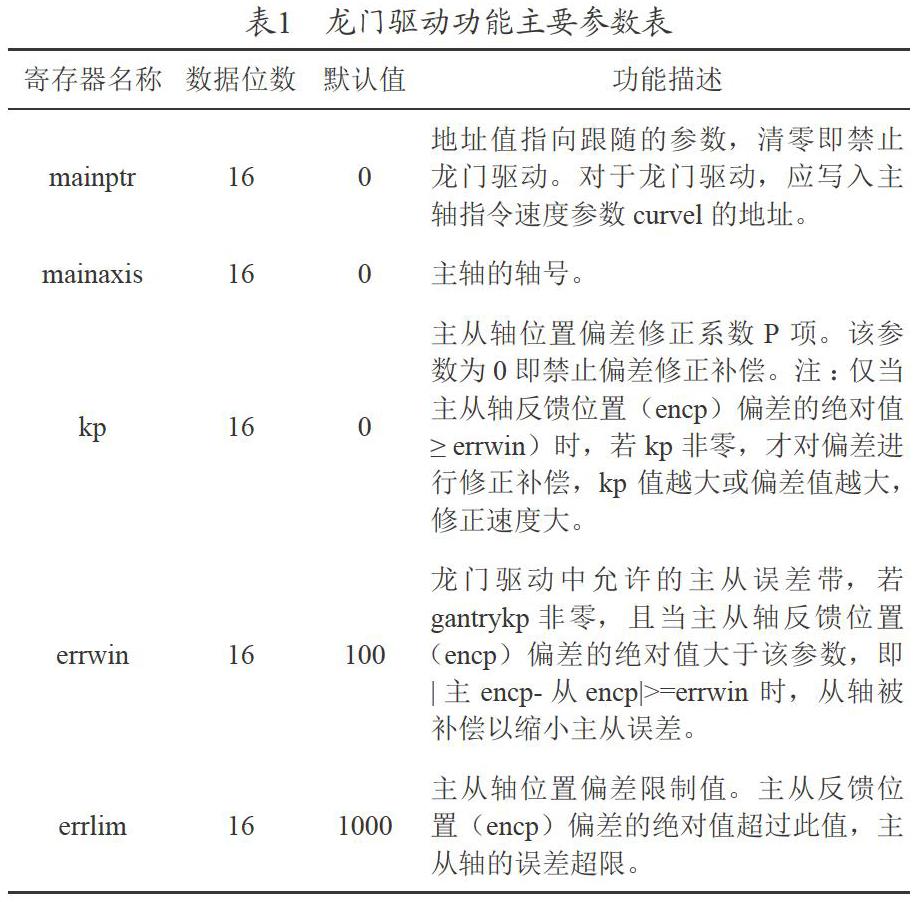

本文基于VC++编写上位机软件,结合控制卡提供的函数库在软件中实现绗缝机所有功能。IMC404E控制卡与同步相关的寄存器参数如表1所示。

使能同步功能只需要设置以上参数就可以。其中errwin是误差补偿阈值,errlim是报警誤差阈值,两者单位都是脉冲数。对控制卡的所有操作指令本质上都是对控制卡寄存器的读写,对于16位寄存器,控制卡提供的功能函数是:

int PKG_IMC_SetParam16(IMC_HANDLE handle,short paramloc,short data,int axis,int fifo)

该函数参数说明:

handle:设备句柄,是上位机调用控制卡函数的指针。

paramloc:表示当前被写入的寄存器地址。

data:当前写入的16 位整型数据。

axis:当前寄存器所属的轴号;如果是全局寄存器,则将 axis 设为 0。

fifo:指令顺序执行存放的通道,先放入的指令先执行。

所以同步功能使能代码及注释如下:

PKG_IMC_SetParam16(m_handle,mainaxis,3,2,SEL_QFIFO);//轴3跟随轴4运动。

PKG_IMC_SetParam16(m_handle,kp,0.1,2,SEL_QFIFO);//误差超过纠偏阈值时以0.1的比例系数进行纠正。

PKG_IMC_SetParam16(m_handle,win,100,2,SEL_QFIFO);//误差补偿阈值是100个脉冲(默认值)。

PKG_IMC_SetParam16(m_handle,errlim,1000,2,SEL_QFIFO);//误差报警阈值是1000个脉冲(默认值)。

PKG_IMC_SetParam16(m_handle,mainptr,curvel,2,SEL_QFIFO);//从轴跟随主轴速度参数运动。

以上参数是从轴轴3的参数,需要注意的是,轴1、2、3、4对应内部的逻辑轴号是0、1、2、3。

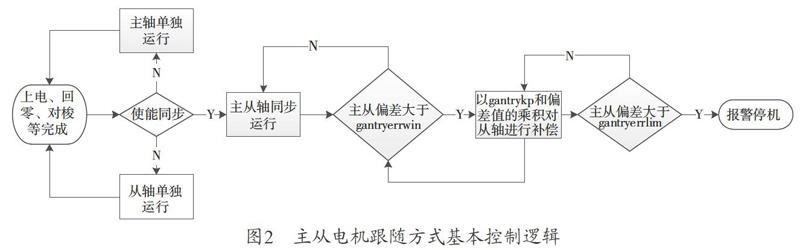

图2为主从控制原理框图,上述程序使能同步功能以后,主轴电机接受上位机脉冲指令以设定速度运转,从轴接受相同脉冲跟随主轴运转。当控制卡接收到的主从编码器反馈偏差的绝对值超过100个脉冲时,系统认为从轴需要补偿,并且按照偏差和补偿系数kp的乘积进行补偿跟随,知道偏差重新小于100这个阈值。如果在负载激增或者其它特殊情况下,从轴和主轴误差超过1000个脉冲,也就是1/10圈。此时认为严重超限,系统置位错误寄存器,相当于输出一个报警信号用于停止主从轴。

3 实际绗缝运行测试结果以及同步关键参数确定

同步参数中errwin,errlim和kp是经过实际测试取得的经验值,过大或者过小都会影响系统稳定运行。本文上位机软件中开发了平均误差监控显示界面,并且具备完善的报警提示功能。errwin 过小或者kp过大会导致调整过快或者超调加速度超限报警。errlim过小会导致频繁停机,所以取默认值1000。控制结合实际验证几个参数统计结果。如表2表3所示:

通过以上图表可以看出,在其他参数不变只改变一个值得情况下,初步可以确定kp设定值过小过大都会影响跟随误差,其取值在0.05~0.2左右。errwin取值小于30就会导致报警频繁,其取值应大于40且越小理论跟随精度越高。当然以上测试从统计学上来讲数据量少,参数也并不精确,不过可以基本确定取值范围。基于这个范围本文中errwin设定50,errlim设定1000和kp设定0.1,然后对这一组参数进行大量实际测试与客户现场使用,验证了该组取值完全能够满足绗缝机针梭同步需求的绗缝精度。

4 结语

本文基于控制卡提供的龙门同步功能以及相关函数实现了绗缝机上针梭同步应用,并且根据测试结果确定了稳定绗缝的同步参数取值范围,最后结合实际绗缝加工验证了参数选取的合理性该同步方案的绗缝可靠性。

参考文献

[1] 李科景,李振坤. 数控伺服电脑绗缝系统设计[J]. 现代计算机,2005 (5):58.

[2] 许晶. 数控机床双轴驱动同步控制方法的探讨[J]. 科技资讯,2019(26):48-49.

[3] 董然. 龙门机床高精度双轴同步控制器研究[D]. 北京:北方工业大学,2018.

[4] 舒志兵,张志远,周培,等. 基于虚拟主从同步控制的龙门式机器人系统设计与实现[J].机床与液压,2016(2):159-161,168.

[5] 肖岚,胡文斌,蒋渭忠,等. 基于主从控制的逆变器并联系统研究[J]. 东南大学学报(自然科学版),2002,32(1):81-84.

[6] 贺超,陈国柱. 基于主从控制的变流器并联系统输出电流一致性分析[J]. 电力系统自动化,2014(11):116-122.

[7] 李刚,单喜斌,吉平,等. 含前置补偿环节的分布式主从控制逆变器并联系统研究[J]. 电气应用,2017,36(4):49-54.

[8] 刘增,刘进军.主从均流控制逆变器并联系统的建模与稳定性分析[C]// 中国电工技术学会电力电子学会学术年会. 2014.

[9] 张剑,殷苏民. 基于运动控制卡的开放式数控系统研制[J]. 机床与液压,2003(3):170-173.

[10] 陈铭. 基于运动控制卡的开放式数控系统设计及应用[D]. 上海交通大学,2012.