自动变速箱电动油泵设计匹配探讨

2020-10-09徐诚杨士先张保良王中华

徐诚 杨士先 张保良 王中华

摘 要:本文以自动变速箱电动油泵为研究对象,根据设计经验、理论计算等方法,探讨电动油泵的结构选择、排量计算、设计匹配等要点。使电动油泵不仅能满足系统的设计要求,而且尽量以最高效率工作。

关键词:电动油泵;排量;设计匹配

0 前言

自动变速箱是汽车重要的零部件之一。大部分自动变速箱都利用油泵作为其换挡、离合器控制、冷却润滑的动力源。随着国家油耗法规的要求越来越严格,对变速箱的传动效率也提出了更高的要求。油泵作为自动变速箱能量消耗的主要零部件之一,自然得到設计人员的关注。

传统的自动变速箱油泵依靠发动机驱动,油泵随发动机转动而转动,能量消耗较多。而电动油泵依靠电机驱动,可以按照指令工作,按需供油,实现能耗的降低。

本文根据设计经验、理论计算、性能仿真等方法,探讨电动油泵的结构选择、排量计算、设计匹配等要点。

1 电动油泵方案选择

1.1 油泵结构选择

目前电动油泵中油泵常用结构主要有三种:外啮合齿轮泵、内啮合齿轮泵、叶片泵。三种油泵的结构和性能特点各不相同:外啮合齿轮泵输出压力、容积效率和抗污染能力较高,但噪声大、成本较高;内啮合齿轮泵容积效率、输出压力稍低,但成本低、噪声较小;叶片泵噪声最小、容积效率高但成本较高,抗污染能力较差。设计人员可以根据设计需求选择合适的油泵结构。

1.2 电机类型选择

按不同的标准分类,电机分为多种类型,如直流电机、交流电机、同步电机、异步电机、永磁电机、励磁电机等。自动变速箱电动油泵推荐采用无刷直流电机(BLDCM)。主要原因有:

(1)供电类型:BLDCM采用直流供电,可以直接使用车载电池作为电源;(2)响应速度快:BLDCM属于同步电机,其响应速度能达到50 ms以内,可以快速建立油压,提高自动变速箱的响应速度;(3)调速范围广:BLDCM采用PWM方式调节输入电压大小,可在0到最大转速间的任意转速工作,为系统提供需要的流量;(4)转速控制精度高:BLDCM内置霍尔传感器,可以精确控制电机转速,为自动变速箱提供稳定的流量和压力;(5)效率高:BLDCM相对于异步感应电机,其转子采用永磁体,无需电能励磁(该损耗约占电机总损耗的20~30%);(6)噪声小:BLDCM无电刷摩擦,噪声小;(7)寿命长:BLDCM没有电刷磨损,寿命大大延长,属于免维护电机。

2 电动油泵设计计算

某自动变速箱要求工况点如下:

工况点1:油温20℃,输出压力0.8 MPa,输出流量3 L/min,输入电压12 V,有效电流≤20Arms;

工况点2:油温90℃,输出压力0.4 MPa,输出流量10 L/min,输入电压12 V,有效电流≤20Arms。

2.1 油泵排量计算

油泵排量计算公式:q=1000×Q/(n×ηv)

式中:q为油泵排量(cc/rev),Q为输出流量(L/min),n为电机转速(rpm),ηv为油泵容积效率(%)。

参数确定:

(1)输出流量Q作为设计输入给定,本文以两个工况点为例,记为Q1和Q2。

(2)电机转速n一般不作为设计输入条件,即电动油泵的使用方一般不会对电机转速有特殊要求。但考虑到油泵在低转速时容积效率会急剧下降,设计时可以根据油泵的容积效率曲线给定最低转速nmin(本文取750 rpm)。另外考虑到油泵在高转速时的噪声较大,结合电机的设计经验(扭矩-转速曲线),可以初步选定合适的最高转速nmax(本文取5 000 rpm)。

(3)对于容积效率ηv,如果采用成熟的油泵结构,可以根据油泵现有的容积效率曲线查出。如果采用新开发的油泵,可以采用CFD软件计算出近似的容积效率值(本文取ηv1=88%,ηv2=85%)。

工况点1排量要求:

最小排量: q1 min=1 000×Q1 /(nmax×ηv1)=0.68 cc/rev

最大排量 :q1 max= 1 000×Q1 /(nmin×ηv1)=4.65 cc/rev

工况点2排量要求:

最小排量 :q2 min=1 000×Q2 /(nmax×ηv2)=2.35 cc/rev

最大排量: q2 max=1 000×Q2 /(nmin×ηv2)=15.69 cc/rev

油泵合理的排量范围即为根据两工况点计算出的排量范围的交集,即2.35 cc/rev≤q≤4.65 cc/rev。

初步设定油泵排量为3.5 cc/rev,后续需要根据输入电流限值、工作效率等要求进行调整。

2.2 油泵转速计算

油泵转速计算公式:n=Q/(q×ηv)

式中:n为电机转速(rpm),Q为输出流量(L/min),q为油泵排量(cc/rev),ηv为油泵容积效率。

根据初步选定的油泵排量,结合油泵转速计算公式,计算两个工况点下电机的实际转速n1和n2。

工况点1:n1=1 000×Q1/(q×ηv1)=974 rpm

工况点2:n2=1 000×Q2/(q×ηv2)=3 361 rpm

2.3 油泵输入功率计算

油泵输入功率计算公式Pp=p×Q/(60×η)

式中:Pp为油泵输入功率(KW),p为油泵输出压力(MPa),Q为输出流量(L/min),η为油泵总效率(%)。

其中油泵输出压力p已给定,油泵总效率η可以根据总效率曲线查出(本文取η1=65%,η2=61%)。

工况点1:Pp1= p1×Q1/(60×η1)=0.062 kW

工况点2:Pp2= p2×Q2/(60×η2)=0.109 kW

2.4 油泵输入扭矩计算

油泵输入扭矩计算公式:T=Pp×9 550/n

式中:T为油泵输入扭矩(Nm),Pp为油泵输入功率(kW),n为电机转速(rpm)。

工况点1:T1=Pp1×9 550/n1=0.61 Nm

工况点2:T2=Pp2×9 550/n2=0.32 Nm

2.5 选择电机规格

电机输入功率计算公式:Pm=Pp/ηm

式中:Pm为电机输入功率,Pp为油泵输入功率,ηm为电机效率。根据设计经验给定电机常用工况时效率为70%,初步确认电机的规格。

工况点1:Pm1= Pp1/ηm=0.088 kW=88 W

工况点2:Pm2= Pp2/ηm=0.156 kW=156 W

因此,可以初步选择200W级的电机,后续可以根据外形空间和电机特性进行调整。

2.6 电机与油泵的设计匹配优化

经过以上计算可以初步确定油泵的排量和电机规格。然后根据初选电机的规格验证各工况点是否满足电机转速要求、电源电流要求。在满足设計要求的情况下,尽量使电动油泵在各工况点的效率达到最高。下面以某款电动油泵的性能为例分析电机与油泵的匹配计算。

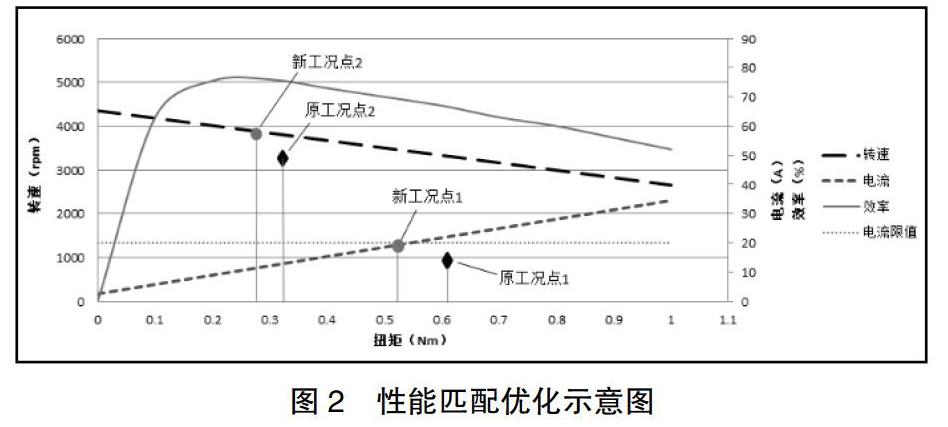

如图1所示,分析转速、电流和效率是否满足设计要求:

(1)转速要求:工况点1扭矩0.32 Nm、转速3361 rpm,电机实际能达到3 800 rpm;工况点2扭矩0.61 Nm、转速974 rpm,电机实际能达到3 300 rpm。电机转速性能满足设计要求且有富余。

(2)电流要求:工况点1电流22 A,工况点2电流14 A,电源电流限值20 A。因此工况点1的电机电流超过了电源电流限值,不满足设计要求,需要优化。

(3)效率要求:由效率曲线看出,在扭矩0.25 Nm左右时电机的效率达到最高,在扭矩0.32 Nm(工况点2)和0.61 Nm(工况点1)的工作效率较高,但如果减小扭矩,效率还有提升的空间。

因此,建议做如下优化:

(1)优化油泵排量。减小油泵排量,在相同工况点下可以降低油泵扭矩,达到减小电机电流的目的。同时对于此款电机,减小扭矩能达到提高电机效率的效果。但需要考虑的是如果减小油泵排量,满足相同流量时需要更高的电机转速,而此款电机的转速性能可以满足提高转速要求。因此,减小油泵排量对于此款电机是合理的可行的方案。

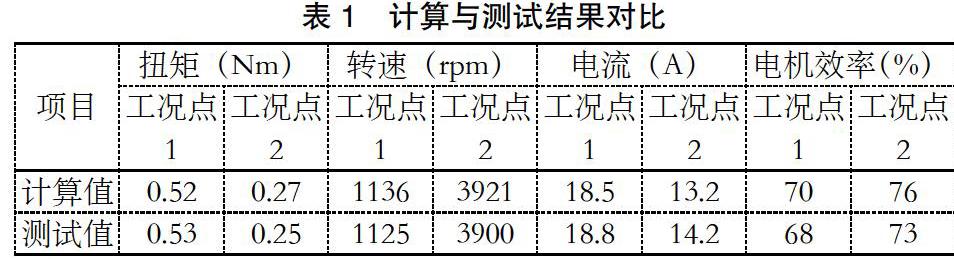

将油泵排量减小为3.0 cc/rev,重新按上述方法计算:

工况点1:n1=1 136 rpm,T1=0.52 Nm

工况点2:n2=3 921 rpm,T2=0.27 Nm

如图2所示,减小油泵排量后,转速升高(但电机满足转速要求),电流降低,两工况点的效率提高。因此油泵排量设计为3.0 cc/rev更为合理。

(2)优化电机参数。如果优化油泵排量无法满足设计要求,可以对电机参数进行优化。减小电机定子线圈铜线的线径、增加线圈匝数,在转矩不变时,可降低电机电流,但会导致最高转速降低。如图2所示,导致油泵排量无法进一步减小的主要因素是电机最高转速限制。如果增大电机定子线圈铜线的线径,减少线圈匝数,在转矩不变时,可以提高电机的最高转速。

本文采用成熟电机,将油泵排量设计为3.0 cc/rev。经过试验测试得出结果如下:

由表1看出,计算值与测试值误差在10%以内。本文所述的计算方法对电动油泵设计具有指导意义。

3 结语

本文采用理论计算和性能仿真等方式,探讨了自动变速箱电动油泵的设计匹配方法。经过试验证明,按此方法设计的电动油泵计算与试验结果误差较小,满足设计要求。

自动变速箱电动油泵的设计是一个系统的工作,还需要综合考虑外形空间、噪声、热平衡、电磁兼容等要求。同时电机和油泵均是技术密度很高的零部件,要为系统匹配最适合的电动油泵,还需分别对电机和油泵进行深入研究和优化。

参考文献:

[1]高殿荣.液压工程师技术手册[M].化学工业出版社,2015.

[2]章宏甲.液压传动[M].机械工业出版社,2000.

基金项目:安徽省重点研究与开发项目-新型商用车AMT产品开发(201904a05020023)

作者简介:徐诚(1986-),男,安徽安庆人,本科,工程师,研究方向:自动变速箱液压元件开发。