DCT变速箱液压系统的能耗分析与优化研究

2020-10-09王中华郑海兵杨士先

王中华 郑海兵 杨士先

摘 要:本文将针对变速箱液压系统中油泵及电磁阀的能量消耗,建立液压系统数学计算模型。以DCT变速箱为例,基于NEDC循环,展开能耗计算分析。并基于现有的DCT液压系统,给出了降低能耗的措施。

关键词:液压系统;数学模型;能量消耗

0 序言

降低能耗提升效率是變速箱技术发展永恒不变的主题。变速箱作为传动系统的关键环节,其能耗研究一直备受关注。从手动变速箱到自动变速箱的变化,主要增加的为自动化的控制系统,而电控液压式控制系统是现有大多数自动变速箱的采用的技术方案。自动化的控制系统,无论是采用何种形式,都会产生能耗的损失,造成变速箱效率的降低。

本文将基于DCT液压控制系统,展开液压系统的能耗计算分析,同时对液压系统的能耗优化展开研究,提升变速箱总成的效率。

1 DCT液压控制系统的介绍

为如图1所示,为一款DCT的液压原理图,该系统由四个部分组成,其中A部分代表档位控制系统,B部分代表双离合器控制系统,C部分为冷却润滑系统,D部分为压力供给调节系统。

档位控制系统,通过31-奇数档压力调节阀,33-奇数档流量调节电磁阀35-奇数档选档电磁阀,实现奇数档(1档,3档,5档)的接合与脱开,同理,通过32-偶数挡压力调节电磁阀,34-偶数挡流量调节电磁阀36-偶数挡档位选择电磁阀,实现偶数挡(2档,4档,6档)和R档的接合与脱开。

离合器控制系统,通过25-离合器1压力调节电磁阀和27-离合器1支路开关电磁阀控制离合器1支路的压力,实现离合器1的接合和脱开,同理,通过26-离合器2压力调节电磁阀和29-离合器2支路开关电磁阀控制离合器2支路的压力,实现离合器2的接合与分离。

冷却控制系统,齿轴系统和双离合器采用强制润滑,41-离合器冷却阀可以根据双离合器冷却流量需求实现实际流量的调节。

压力供给调节系统,由发动机驱动的机械泵实现压力油的供给,37-主压力调节电磁阀和38-主压力调节滑阀,共同作用,实现主压力的调节。

2 液压系统的能耗分析

DCT液压系统耗能主要来源于两部分:+一是由发动机直接驱动的齿轮泵为液压系统提供动力而产生的耗能;二是由靠蓄电池供电通过TCU(变速箱控制单元)驱动的电磁阀动作而产生的耗能。

2.1 油泵能耗数学模型

2.3 DCT液压系统的能耗计算

对于变速箱能耗分析,NEDC循环工况为一种具有代表性典型工况,下面将基于该工况分析液压系统的能耗。

(1)齿轮泵的能耗计算分析。当前的液压系统采用了一个排量为16.8cc/rev的齿轮泵,油泵驱动的扭矩受出口压力和转速而影响,油泵的驱动扭矩可用下式5进行计算(基于当前的发动机转速和油泵出口压力)。

说明:公式5,通过油泵台架试验数据(不同出口压力和不同转速下的油泵扭矩测试值而得到)拟合而得到。

根据软件实时控制策略,得到主压力控制值和当前的发动机转速,即可求解得出实时驱动油泵所需的扭矩,然采用公式1和公式2即可计算出驱动油泵所消耗的功以及驱动油泵所需要的平均功率。

通过计算,在NEDC循环工况下,驱动油泵所消耗的功为296.31 kJ,平均消耗功率为251.11 W。

(2)电磁阀的能耗计算。当前的液压系统,所有的电磁阀的供电电压按照12V进行计算,对于电磁阀的工作电流,以实际采集电磁阀的工作电流进行计算。

基于NEDC循环工况采集的电磁阀实际电流,12个电磁阀功总共消耗能量为73.302 kJ,平均功率消耗为62.12 W。

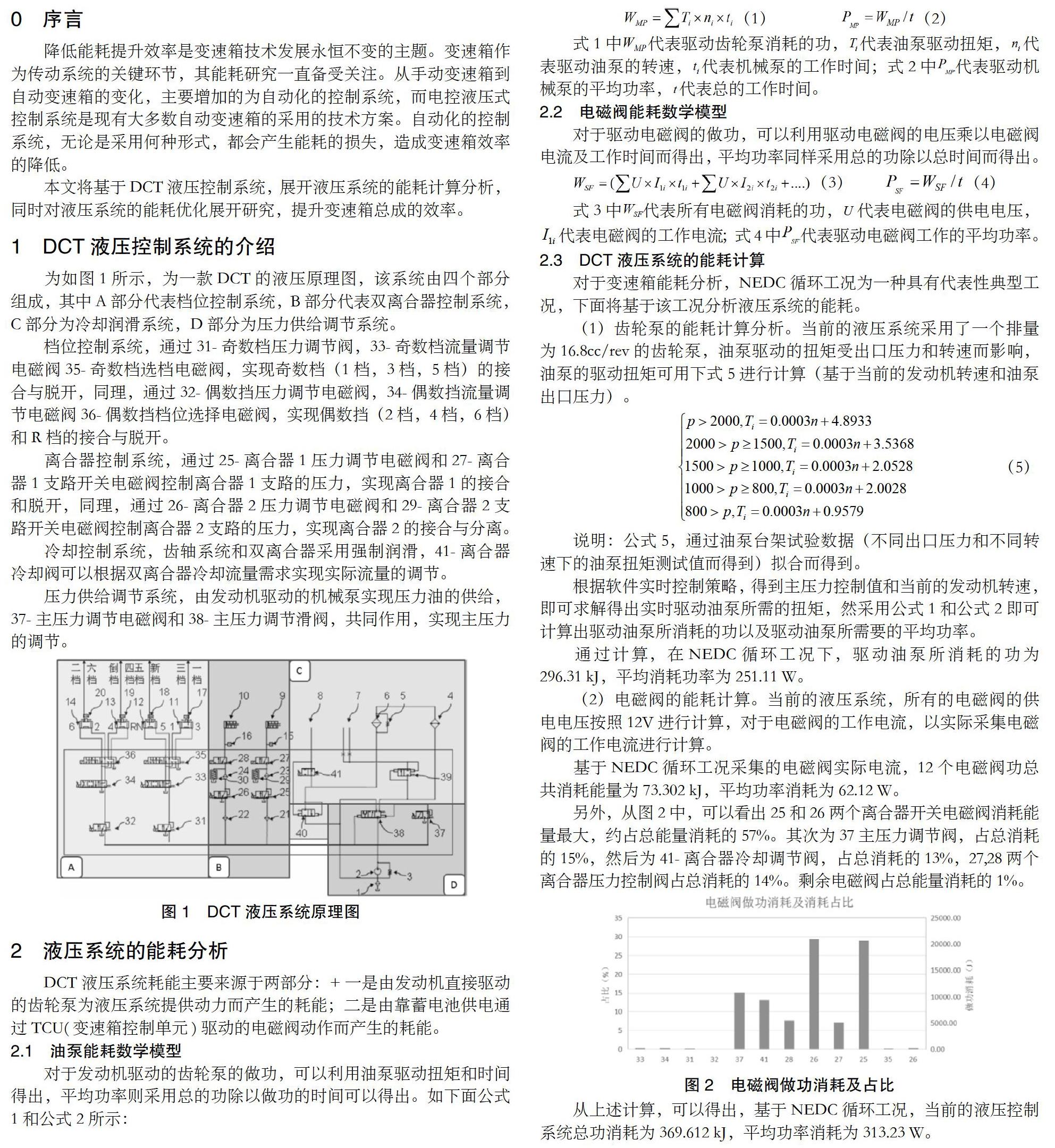

另外,从图2中,可以看出25和26两个离合器开关电磁阀消耗能量最大,约占总能量消耗的57%。其次为37主压力调节阀,占总消耗的15%,然后为41-离合器冷却调节阀,占总消耗的13%,27,28两个离合器压力控制阀占总消耗的14%。剩余电磁阀占总能量消耗的1%。

从上述计算,可以得出,基于NEDC循环工况,当前的液压控制系统总功消耗为369.612 kJ,平均功率消耗为313.23 W。

3 液压系统能耗的优化措施

3.1 电子泵技术的应用

现在市面上的大多数自动变速箱只布置有一个机械泵,机械泵在设计时,受到用户的需求(机限工况下的需求)和发动机转速的限制,往往设计了一个较大的排量,机械泵输出的流量,在正常工况下,常常会大于用户的需求。容积造成功率的损失和浪费。

随着电子泵技术的不断发展,开始应用于自动变速箱,小排量的机械泵+电子泵的油液供给系统逐渐会成为自动变速箱液压控制系统的标配。其中小排量的机械泵用于满足正常工况下的用户的需求,而电子泵只有在机械泵不能满足用户需求时进行压力和流量的补充。

按照设计经验和市场上电子泵产品,通常选择一个200~250 w的电子泵产品,用于系统的补充,这时机械泵的排量可以缩小至原来尺寸的2/3,小排量的机械泵排量设定为11 cc/rev。

对于小排量油泵的驱动扭矩,可以按照下面的公式进行计算;

基于NEDC循环工况,使用公式1和公式2,可以计算出使用小排量油泵在该工况下驱动油泵所消耗的功为218.79 kJ,平均功率消耗为185.41 W。

式7中,代表电子油泵所消耗的功,代表电子油泵的功率,代表电子泵的出口压力,代表电子油泵出口流量,代表电子泵的工作时间;式8中,代表电子油泵基于NEDC循环工况的平均功率。

3.2 液压控制系统优化

根据2.3章节的计算结果,25,26-离合器开关阀的能量消耗占到所有电磁阀能量消耗的57%,这两个电磁阀在系统中起到安全的作用,只有在27,28-离合器压力控制阀出现故障(压力不能关闭)时,这两个阀可以关闭,保证整车的行驶安全。随着能量消耗的要求,可以取消25,26-离合器开关阀,当离合器压力控制阀出现故障时(压力不能关闭),通过改变控制策略,降低主压力(降低至离合器压力结合点以下),也可以实现离合器动力的切断,保证整车的行驶安全。

通过减少电磁阀,在NEDC循环工况下,电磁阀的能量消耗,可降低至31.65 kJ,平均功率消耗降低至26.82 W。

通过电子泵技术的应用和电磁阀数量的减少,DCT液压系统的能量消耗降低至252.38 kJ,平均功率消耗为213.88 W。相对于原系统,平均功率损耗减少100 W。当量于0.3 L/100 km的油耗。

4 结论

从计算结果可以看出,变速箱液压系统的能量消耗,主要来自于油泵系统,但是液压控制系统造成的能量消耗同样不能忽视。

变速箱电子油泵的应用以及控制系统的优化,可以带来液压系统能耗降低约三分之一,可以更好满足法规的要求及实现顾客的满意。

参考文献:

[1]黄宗益.现代轿车自动变速器原理和设计[M].同济大学出版社,2006.

[2]李壮云.液压气动与液力工程手册[M].电子工业出版社,2008.

基金项目:安徽省重点研究与开发项目-新型商用车AMT产品开发(201904a05020023)

作者简介:王中华(1984-),男,山西阳泉人,研究生,工程师,研究方向:自动变速箱液压系统开发。