塔里木盆地满深1井超深井钻井关键技术

2020-10-09袁国栋王鸿远陈宗琦母亚军席宝滨

袁国栋, 王鸿远, 陈宗琦, 母亚军, 席宝滨

(1. 中石化中原石油工程有限公司塔里木分公司,新疆库尔勒 841000;2. 中石化中原石油工程有限公司,河南濮阳 457001)

满深1井位于新疆沙雅县境内,是塔里木油田部署在塔河南岸勘探新区的一口重点探井,地处塔北、塔中两大古隆起之间的鞍部,目的层为距今4.4亿年的古老海相碳酸盐岩地层,以裂缝和洞穴为主,埋深接近8 000.00 m。该井设计井深7 810.35 m,钻井施工中主要面临二叠系玄武岩漏失与垮塌,志留系塔塔埃尔塔格组钻速低、钻头磨损快,奥陶系桑塔木组易井斜与井壁失稳垮塌等工程技术难点,为此,进行了一系列技术攻关:应用混合钻头+螺杆钻具钻进,采取钻井液塌漏同治技术措施,形成了二叠系优快钻井技术;设计应用了个性化PDC钻头及扭力冲击器,形成了志留系减振提速技术;应用预弯曲动力学防斜钻具组合及高性能防塌水基钻井液,形成了奥陶系防斜防塌技术。这一系列技术确保了满深1井顺利钻至井深7 665.62 m完钻。

满深1井用φ10 mm油嘴测试求产,获得高产工业油气流,日产原油624 m3,日产天然气37.1×104m3,标志着塔里木盆地腹部超深层油气勘探获得重大突破,发现一条区域级富含油气的断裂带,证实了塔北—塔中整体连片含油,新增有利勘探面积3 520 km2,为塔里木油田原油增储上产奠定了资源基础。通过该井的钻井完井作业,初步形成了超深层碳酸盐岩钻井完井技术,为塔里木油田深层油气勘探开发提供了技术支撑,对国内外超深井钻井提速提效也具有一定的借鉴意义。

1 井眼概况及钻井技术难点

1.1 井身结构设计

满深1井目的层为奥陶系一间房组,埋深超过7 500.00 m,主要发育满深1号北东向走滑断裂,受区域应力影响,该断裂具有强压扭、张扭拉分段特性。该井设计采用四开井身结构(见图1):一开,采用φ444.5 mm钻头钻至井深1500.00 m,φ365.1 mm表层套管下至井深1 500.00 m,封固地表疏松地层;二开,采用φ333.4 mm钻头钻至井深5 500.00 m,φ273.1 mm套管下至井深5 498.00 m,封固二叠系易漏失地层,且预留志留系稳定地层便于开窗侧钻;三开采用φ241.3 mm钻头钻入一间房组2.00~4.00 m后中完,下入φ196.9 mm套管封固一间房组以上地层;四开采用φ168.3 mm钻头钻至B靶点完钻,裸眼完井,φ206.4 mm套管自井深5 200.00 m回接至井口。3个必封点分别是地表疏松地层、二叠系火成岩地层及一间房组顶部。

图 1 满深1井设计井身结构Fig.1 The designed casing program for Well Manshen 1

1.2 地层岩性特点

满深1井从上至下钻遇新生界第四系、新近系和古近系,中生界白垩系、侏罗系和三叠系,古生界二叠系、石炭系、志留系和奥陶系,主要岩性特点如下:

1)第四系、新近系和古近系埋深0~2 408.00 m,地层岩性以棕色泥岩与砂质泥岩、泥质粉砂岩为主。

2)白垩系、侏罗系和三叠系埋深2 408.00~3 817.00 m,上部地层岩性主要为泥岩与粉砂岩不等厚互层,下部地层岩性以含砾细砂岩及砂质小砾岩为主,底部地层岩性为厚层状灰色泥岩。

3)二叠系埋深3 817.00~4 365.00 m,厚约550.00 m,地层岩性以火成岩和砂泥岩为主,裂缝发育,其中火成岩主要是英安岩、玄武岩及凝灰岩,且玄武岩厚度大、应力高。

4)石炭系埋深4 365.00~4 852.00 m,厚约500.00 m,上部地层岩性以棕色、棕褐色及灰色泥岩为主,下部地层岩性为棕色泥岩、棕褐色钙质泥岩与浅灰褐色泥灰岩、灰岩略等厚互层,底部地层岩性为厚层状钙质胶结砾岩。

5)志留系埋深4 852.00~5 964.00 m,厚约1 110.00 m,包括塔塔埃尔塔格组和柯坪塔格组。塔塔埃尔塔格组厚约640.00 m,岩性为褐色、灰褐色粉砂质泥岩与浅灰色、褐灰色细砂岩、含沥青质细砂岩互层,石英含量高,研磨性强;柯坪塔格组厚约475.00 m,上部为浅灰色厚层状细砂岩、粉砂岩夹泥岩,中部为厚层状泥岩,下部为厚层状细砂岩。

6)奥陶系桑塔木组埋深6 260.00~7 556.00 m,厚约1 300.00 m,地层岩性主要为中厚层状灰色泥岩、泥灰岩,黏土矿物含量达40.9%,呈弱水敏性,表面存在大量亚微米级裂缝。

7)目的层奥陶系一间房组厚约106.00 m,岩性主要为灰色泥晶灰岩及生屑、砂屑灰岩,裂缝及孔洞发育。

1.3 钻井工程难点

在分析满深1井地质特征的基础上,结合其井身结构设计,并参考邻井井下故障统计结果,认为该井钻井主要存在以下技术难点。

1)二叠系火成岩地层裂缝发育,对压力敏感,易形成诱导裂缝,导致发生漏失,且漏速变化大,从微漏到钻井液失返;玄武岩地层因应力释放,出现井壁掉块甚至井眼垮塌,易导致卡钻等井下故障[1],因此,钻进二叠系的过程中易出现塌漏同存的问题。例如,顺北1-2H井在钻进二叠系时,钻至井深4 455.00 m发生掉块卡钻,损失钻进时间3.4 d;顺北71X井二叠系大段缝洞发育,5 000.00~5 003.00 m井段出现放空现象,且钻进期间连续发生漏失,漏失钻井液达5 026.31 m3。

2)志留系塔塔埃尔塔格组含沥青质砂岩,可钻性差(可钻性级值7.5~8.5),机械钻速低,PDC钻头易磨损,钻头使用寿命短。

3)奥陶系桑塔木组倾角大,钻井过程中井斜控制困难,防斜打直难度大。例如,顺北4井6 430.00~6 850.00 m井段地层倾角约10°,6 850.00~7 180.00 m井段地层倾角增至15°~20°,直井段最大井斜角达13.58°,且纠斜困难。

4)在钻进奥陶系桑塔木组破碎带的过程中,因应力释放易出现井眼失稳垮塌,且亚微米级裂缝对钻井液滤液敏感性强,安全钻进难度大。如顺北4井钻进桑塔木组时,发生井壁失稳,处理时间长达152 d。

2 钻井关键技术

针对二叠系塌漏同存、志留系塔塔埃尔塔格组可钻性差、奥陶系桑塔木组井斜控制难度大与井壁易失稳垮塌等钻井技术难点,开展了针对性技术攻关,形成了二叠系优快钻井技术、志留系减振提速技术和奥陶系防斜防塌技术,确保了满深1井顺利完钻。

2.1 二叠系地层优快钻井技术

2.1.1 钻井液塌漏同治技术

在分析二叠系井漏与井眼坍塌机理的基础上[2],提出了钻井液塌漏同治技术思路:一方面强化钻井液封堵性能,以减少钻井液滤液进入岩石裂缝,同时强化钻井液抑制能力,降低钻井液滤失量,以形成更致密的滤饼,从而提高地层承压能力;另一方面尽可能降低钻井液密度,从而降低井内液柱压力,避免出现诱导裂缝沟通更多微裂缝,造成井漏。

基于塌漏同治的技术思路,选用聚磺钻井液钻进二叠系,并加入封堵护壁剂FPS,以强化其抑制、封堵、护壁和固壁能力,以便在低密度钻井液条件下保持井壁稳定,从而拓宽钻井液安全密度窗口,在稳定易塌地层的同时,降低井漏风险。聚磺钻井液的基本配方为3.0%~5.0%膨润土+0.1%~0.5%烧碱+0.3%~0.8%大分子聚合物+2.0%~4.0%磺化酚醛树脂+2.0%~4.0%磺化褐煤+3.0%~5.0%防塌剂+1.0%~3.0%液体润滑剂+7.0%~10.0% KCl+0.2%~0.4%聚合物降滤失剂+加重剂。

为满足满深1井二叠系优快钻进的需要,制定了钻井液维护处理措施:

1)进入二叠系前调整好钻井液性能,在井浆中加入2.0%磺化酚醛树脂和2.0% 磺化褐煤,将井浆转换成聚磺钻井液,确保钻井液的高温高压滤失量小于12 mL。

2)维持CL–质量浓度小于30 000 mg/L,K+质量浓度不低于10 000 mg/L,加入0.5%~1.0%大分子聚合物,以增强钻井液的包被抑制能力。

3)进入二叠系中、下部硬脆性泥岩前将钻井液密度提高至约1.30 kg/L,同时逐步加入3.0%~5.0%液体防塌剂,配合使用超细碳酸钙,以增强钻井液的封堵性能,改善滤饼质量。

4)控制钻井液API滤失量小于5 mL,高温高压滤失量小于12 mL,以降低钻井液的滤失量,防止井壁坍塌;加入2.0%~3.0%液体润滑剂,使钻井液含油量达到3.0%以上,以降低摩阻。

2.1.2 混合钻头+螺杆钻具提速技术

满深1井二叠系玄武岩硬度高、研磨性强、抗压强度高,应用常规PDC钻头钻进极易出现崩齿、断齿等问题,造成钻头早期损坏,从而影响机械钻速,也会增加钻井成本。为此,在分析国内外特种钻头主要特性及现场应用效果的基础上[3–11],选用了φ333.4 mm KPM1633DST型混合钻头及φ244.0 mm H5LZ244×7.0低转速大功率螺杆钻具,采用复合切削方式钻穿二叠系玄武岩等硬地层,这样不仅可以使钻进过程的扭矩平稳、增加单只钻头进尺和提高机械钻速,还可以降低复杂地层掉块卡钻的风险,从而实现二叠系快速钻进。例如,顺北1-8H井使用混合钻头一趟钻钻穿二叠系玄武岩井段,顺北5-11H井使用混合钻头两趟钻钻穿厚度325.50 m的玄武岩井段,且井下安全无故障。

KPM1633DST型混合钻头主要由3个PDC刀翼和3个牙轮构成(如图2所示),其破岩机理为:在钻进硬地层时,牙轮齿高于PDC切削齿,会对岩石产生冲击破碎,形成不连续的齿坑;而PDC切削齿则通过剪切破坏将不连续齿坑连通,从而形成完整破岩。其中,PDC刀翼为螺旋刀翼,并镶嵌2排φ16 mm切削齿,可提高钻头在中硬地层的吃入能力和耐磨性;牙轮为镶齿型,镶嵌537个勺形齿,具有切削效率高和抗破碎能力强等特点,可提高钻头在中硬地层的机械钻速和延长钻头的使用寿命。

图 2 KPM1633DST型混合钻头冠部特征Fig.2 The crown features of KPM1633DST hybrid bit

考虑混合钻头牙轮在高转速下容易失效,并兼顾提高机械钻速,选用了H5LZ244×7.0低转速大功率螺杆钻具。该螺杆钻具的定子橡胶层薄且应力分布均匀,容积率高,较常规螺杆输出的动力更大,同时,其抗变形能力强,密封性好,温胀、溶胀均匀,具有良好的散热性,定子、转子能在更长时间内保持正常配合,较常规螺杆钻具有更长的使用寿命。

钻进二叠系时采用的钻具组合为:φ333.4 mm KPM1633DST型混合钻头+φ244.0 mm直螺杆+φ228.0 mm钻铤×1根+φ203.0 mm浮阀+φ203.0 mm 钻铤×1根+φ203.0 mm无磁钻铤+φ203.0 mm钻铤×9根+挠性短节+φ2 0 3.0 m m随钻震击器+φ203.0 mm钻铤×1根+φ139.7 mm加重钻杆×6根+φ139.7 mm钻杆。主要钻井参数:钻压20~160 kN,转速160 r/min(顶驱50 r/min +螺杆转速110 r/min),排量50 L/s,泵压 19 MPa。

2.2 志留系地层减振提速技术

满深1井志留系塔塔埃尔塔格组的硬脆性和非均质强,应用常规PDC钻头和螺杆钻具进行复合钻进时,钻头易出现弹跳、粘滑振动等问题,易导致钻头发生早期磨损,造成破岩效果差、机械钻速低和钻头进尺少等问题。为此,在调研国内外钻井减振提速工具的基础上[12–16],以减轻恶性振动、提高能量利用率和强化钻头切削地层的稳定性为目的,应用了个性化PDC钻头和TorkBuster型扭力冲击器,形成了志留系地层减振提速技术。

个性化PDC钻头具有局部加厚的复合片,钻进时以点切入,具有摩削热低、岩屑堆积少的优点,能成倍提高复合片的热稳定性,从而增强了复合片的抗研磨性并延长其寿命。同时,岩石剪切载荷由“点”向“面”分解,降低了岩石对钻头的冲击力,提高了钻头的抗冲击性。配合扭力冲击器,采用以“点”带“线”到“面”的“犁形”切入方式,岩屑颗粒大,加上扭力冲击高频“点”向冲击,破岩效率极高。与常规PDC钻头相比,该钻头耐磨性提高60%,抗冲击性提高50%,使用寿命平均延长60%。

TorkBuster型扭力冲击器利用钻井液能量推动涡轮高速旋转,从而带动棘形轮转动并提供一个高频扭力直接传递给PDC钻头,使钻头切削齿保持较为稳定的扭矩切削岩石[17–18]。这种直接作用于钻头上的高频(750~1 500 min–1)、低幅扭力冲击能辅助PDC钻头旋转剪切破岩,一方面减弱或消除了粘滑振动,提高了旋转驱动系统能量传递到钻头上的效率;另一方面增加了扭转冲击破岩方式,进一步提高了钻头行程钻速。

2.3 奥陶系地层防斜防塌技术

2.3.1 预弯曲动力学防斜钻具组合

满深1井奥陶系高陡地层具有倾角大、增斜趋势强的特点,应用直螺杆、单弯螺杆钟摆钻具钻进时的防斜、纠斜效果不好,且由于钻压受限影响机械钻速。尤其是桑塔木组受走滑断裂影响,直井段使用螺杆钻具+PDC钻头由井深6 261.00 m复合钻进至井深6 537.00 m时,井斜角由2.30°增至7.80°,增斜率达到(0.2°~0.3°)/10m,地层增斜趋势较强。为此,该井在钻进奥陶系高陡构造时,为防斜打直并提高机械钻速,选用了预弯曲动力学防斜钻具组合:φ241.3 mm ES1635SG型PDC钻头+1.50°单弯螺杆(抗温150 ℃,带φ238.0 mm下稳定器)+φ238.0 mm稳定器+φ177.8 mm浮阀+φ177.8 mm无磁钻铤+φ177.8 mm MWD+φ196.9 mm钻铤×4根+φ177.8 mm钻铤×12根+φ127.0 mm无磁承压钻杆+φ127.0 mm加重钻杆×15根+φ127.0 mm钻杆+φ149.2 mm钻杆。主要钻井参数:钻压20~60 kN,转速30~35 r/min,排量32 L/s,泵压21 MPa。

预弯曲动力学防斜钻具组合使下部钻具处于涡动状态,引导其变形释放钻压,使其在井眼中的动力学行为产生较大的降斜力,同时消除由于钻头指向不均匀造成的增斜力,满足控制地层自然造斜的需要,从而达到防斜打快的目的[19]。另外,与钟摆钻具组合相比,应用该钻具组合钻进时,钻压能提高50%以上,可以有效提高机械钻速。同时,配合MWD随钻测量工具能实时监测井斜角变化,及时进行定向纠斜,大大提高了纠斜效率。例如,顺南区块却尔却克组最大地层倾角26°[19],顺南蓬1井却尔却克组厚2 429.00 m,使用预弯曲动力学防斜钻具组合钻进时防斜效果显著,最大井斜角仅2.64°。

2.3.2 高性能防塌水基钻井液

满深1井奥陶系泥页岩地层破碎、微裂缝发育,在液柱压力、毛细管力等作用下,钻井液滤液会沿微裂缝、微孔洞进入地层内部,一方面会促进钻井液滤液与页岩中黏土矿物间的作用,使黏土矿物吸水膨胀,导致页岩强度降低;另一方面会引起水力劈裂作用,促进泥页岩破裂造成井壁失稳[20]。为此,按照“致密封堵+严控滤失”的技术思路,选用了高性能防塌水基钻井液,以确保奥陶系泥页岩地层的井壁稳定。通过强化钻井液的抑制防塌性能,提高了钻井液滤液的矿化度,增强了对微裂缝地层的封堵能力;同时,适当提高钻井液密度,严格控制高温高压滤失量,充分利用固控设备,深度清除劣质固相,进一步提高了钻井液与地层的适应性,解决了泥页岩地层由于裂缝、微裂缝发育导致的井壁失稳问题。

高性能防塌水基钻井液的基本配方为3.0%~5.0%膨润土+0.3%~0.5%烧碱+3.0%~5.0%磺化褐煤+3.0%~4.0%磺化酚醛树脂+3.0%~5.0%防塌剂+1.0%~3.0%润滑剂+2.0%~5.0%除硫剂+2.0%油溶暂堵剂+1.0%纤维暂堵剂+2.0%~4.0%超细碳酸钙+加重剂。主要性能参数:密度1.44 kg/L,漏斗黏度66~70 s,API滤失量1.5 mL,高温高压滤失量8.0 mL,塑性黏度37 mPa·s;动切力7 Pa,静切力2/9 Pa;pH值8.5,滤饼厚度0.5 mm。

应用高性能防塌水基钻井液钻进奥陶系泥页岩地层时,为确保井眼稳定,制定了相应的钻井液维护处理措施:

1)提高泥岩抑制剂含量,加入0.4%的胺基井壁稳定剂,K+质量浓度提至35 000 mg/L以上,磺化酚醛树脂和磺化褐煤的胶液体积分数提至8.0%~10.0%。

2)严格控制钻井液的API滤失量低于2 mL、高温高压滤失量(测试温度150 ℃)低于8 mL。

3)强化钻井液封堵性能,不定时补充优质膨润土浆及超细碳酸钙,添加微米/纳米级刚性、塑性颗粒,提高微纳米封堵防塌效果,适当提高钻井液黏度和切力,保持漏斗黏度约60 s,含油量4.0%~5.0%。

4)适当提高钻井液密度,由1.38 kg/L提高至1.44 kg/L,进一步平衡地层坍塌压力。

5)定期使用密度1.70 kg/L、漏斗黏度100 s的重稠浆携砂,以保持井眼清洁。

6)加强固控设备使用,振动筛使用260目筛布,配合离心机清除劣质固相。

3 现场应用效果分析

3.1 二叠系井眼稳定,钻速提高

1)满深1井二叠系应用了聚磺钻井液,其密度最小为1.25 kg/L,具有较强的抑制、封堵、护壁和固壁能力,实现了二叠系安全钻进,未发生漏失及垮塌等井下故障。与顺北4井相比,满深1井二叠系井下故障处理时间减少66.72 d;与果勒1井相比,满深1井二叠系井段钻井液漏失量减少309 m3。

2)应用混合钻头+螺杆钻具提速技术一趟钻钻穿二叠系玄武岩地层(4 041~4 181 m井段),机械钻速2.35 m/h,与邻区块富源210H井牙轮钻头钻速(1.60 m/h)相比提高了46.88%。满深1井二叠系平均机械钻速达5.16 m/h,与富源210H井(1.41 m/h)相比提高了265.96%,提速效果非常显著。

3.2 志留系地层减振提速效果显著

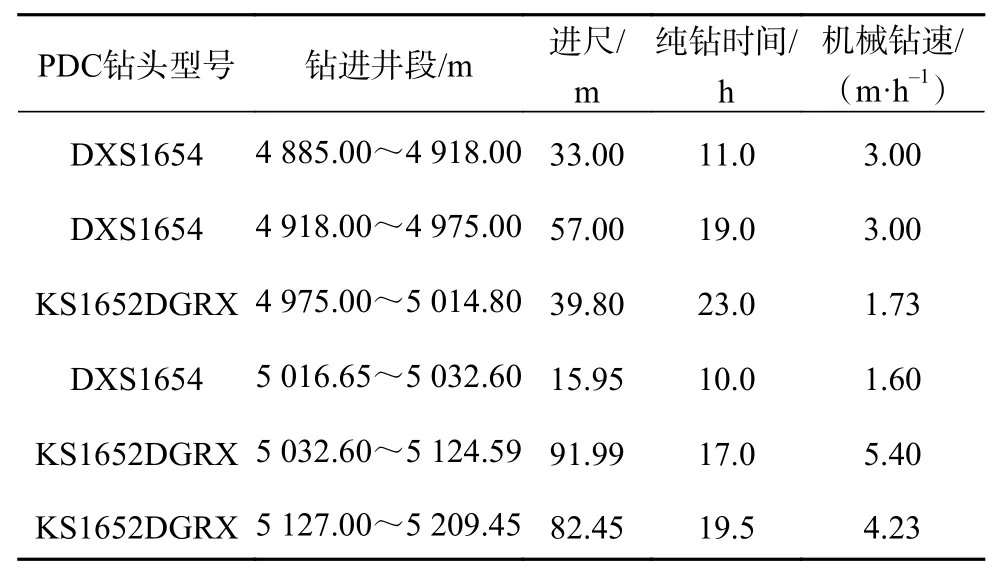

满深1井二开钻穿志留系塔塔埃尔塔格组(4 885.00~5 209.45 m井段)共使用6只PDC钻头(如表1所示),单只钻头平均进尺53.37 m,平均纯钻时间16.58 h,起出后磨损严重,钻头肩部、鼻部崩齿及掉齿多,磨损最严重处钻头外径由333.4 mm缩小至238.0 mm。

表 1 满深1井志留系塔塔埃尔塔格组钻头应用情况Table 1 The application of bit in the Silurian Tataaiertage Formation of Well Manshen 1

满深 1 井三开5 216~5 985 m井段应用了个性化PDC钻头+TorkBuster扭力冲击器的减振提速技术,一趟钻钻穿志留系,进尺769.00 m,纯钻时间168.50 h,机械钻速4.56 m/h,与表1中的6只钻头相比,单只钻头进尺和机械钻速分别提高了1 341.02%和41.82%,而且钻进期间扭矩稳定在15.9 kN·m左右,且波动范围小,粘滑振动弱,减振效果明显。

3.3 奥陶系防斜打直及井眼稳定效果明显

1)奥陶系高陡地层(6 537~7 230 m井段)应用预弯曲动力学防斜钻具组合钻进,结合间断定向反抠与双驱钻进方式,兼顾反抠井眼轨迹的平滑度与双驱钻进的稳斜打直效果,逐步将井斜角由7.80°降至1.37°,防斜打直效果明显,并避免了因井眼轨迹不平滑而导致后续施工摩阻大等问题。邻井顺北4井采用“轻压吊打”的方式钻进该段地层,井斜角从9.60°增至13.58°,后降至3.80°,但是水平位移超标,难以钻至靶点,最后回填定向侧钻,导致钻井周期延长57.18 d。

2)满深1井三开钻至井深7 392.54 m时,振动筛不断有掉块返出,扭矩在14~32 kN·m之间大幅高频波动,上提钻具阻卡严重,下放钻具时需划眼,为此,应用旋转导向系统钻至井深7 407.00 m,因井下卡钻风险增大,起钻换下旋转导向系统,继续应用MWD+螺杆钻具钻进,上提下放钻具时仍然阻卡严重,振动筛仍有掉块返出,钻至井深7 480.57 m时上部钻具断裂,被迫回填侧钻。该井侧钻时应用了高性能防塌水基钻井液,两趟钻从井深7 150.00 m顺利钻至井深7 509.50 m,安全钻穿硬脆性泥岩,钻进过程中扭矩为17.7~20.2 kN·m,上提下放钻具时阻卡少、摩阻小,返出岩屑完整清晰,取得了很好的井壁稳定效果。邻井顺北4井在钻进相同地层时,井壁垮塌导致侧钻2次,处理井下故障耗时268 d,与之相比,满深1井节约井下故障处理时间247 d。

4 结论与建议

1)满深1号断裂与顺北4号断裂带相连,工程地质特征复杂,面临二叠系玄武岩塌漏同存,志留系塔塔埃尔塔格组机械钻速低、钻头磨损快,奥陶系桑塔木组井斜与井壁易失稳垮塌等工程技术难点,严重影响了塔北隆起油气勘探开发进程。

2)针对满深1井存在的钻井技术难点,研究应用了二叠系优快钻井技术、志留系减振提速技术和奥陶系防斜防塌技术,确保了该井顺利完钻,并获得高产工业油气流,实现了塔里木盆地腹部超深层油气勘探的重大突破,初步形成了超深层碳酸盐岩钻井完井技术,为塔里木油田深层油气勘探开发提供了技术支撑。

3)建议推行地质工程一体化,深入分析不同断裂带地质特征,持续研究分层提速、井壁稳定和防漏堵漏等关键技术,研发、引进与改进配套的工具、工艺,形成完善的超深层碳酸盐岩钻井完井技术体系,实现塔里木油田深层油气的高效勘探开发。