蔗糖碳化物/海泡石复合材料制备工艺及响应面法优化

2020-10-09郑锡瀚马忻狄覃佳赵宇玲蓝丽红

郑锡瀚, 马忻狄, 覃佳, 赵宇玲, 蓝丽红*

1.广西民族大学 化学化工学院,广西多糖材料与改性重点实验室,广西壮族自治区 南宁市 530006;

2.广西高校化学与生物转化过程新技术重点实验室,广西壮族自治区 南宁市 530006

引 言

海泡石(Sepiolite,Sep),由金属阳离子与硅酸根离子结合而成的含氧硅酸盐类矿物,其主要理论化学式为Mg8(Si12O30)(OH)4·12H2O,属层链结构纤维状含水的镁硅酸盐矿物[1]。在扫描电镜下,天然海泡石以纤维状存在,内部空隙多且大,比表面积较大且吸附性能良好[2-3],而分子中含有较多的结晶水,是影响其海泡石吸附容量的重要因素[4]。我国虽有丰富的海泡石矿产,但由于得不到合理的开发,因此,目前多以原料形式廉价出口[5]。

近年来,在矿物材料表面采用多糖类物质碳化法制备多功能复合型材料的研究,颇受关注[6-8]。制备此类材料的反应条件温和可控、能耗低、经济绿色。其中,关于葡萄糖[9-10]、蔗糖[11-12]、果糖[13]、纤维素[14]、淀粉[15]等生物糖类物质的水热碳化反应的研究在国内外均有报导。并且根据研究发现,生物糖类物质在较高温度和压力的条件作用下,会脱水生成类似呋喃的分子,之后进行聚合和碳化反应,最终能够形成存在多种活性官能团(如C—H、C=O和C=C等)的可与矿物材料产生结合作用的不定性碳化微球[16-17]。因此,利用该原理制备负载有糖类碳化物的海泡石基复合材料,从而提高材料的吸附功能,极大拓展了海泡石基复合材料的应用领域。

试验中,选定广西产值较大的特色产业——蔗糖为原料改性剂[18],海泡石为载体,利用水热碳化法,制备蔗糖碳化物/海泡石复合材料,并使用真空冷冻干燥器干燥复合样品。复合材料的表征手段选定为X射线衍射分析(XRD)、红外吸收光谱分析(IR)、扫描电镜(SEM)、比表面积仪(BET)为材料的主要表征手段。以复合材料对吸附质(亚甲基蓝)的吸附量,作为其吸附性能的考察标准,并且利用单因素法和响应面法优化了材料制备的工艺。旨在开发出性能优良的新型海泡石基材料,能够提高海泡石附加值的同时,为广西蔗糖产业开辟新的市场。

1 实验部分

1.1 原料与仪器

试剂:海泡石(阿拉丁试剂),蔗糖(国药集团),六水合硫酸亚铁铵(阿拉丁试剂),亚甲基蓝(Solarbio,含量为98%~103%,MB),以上试剂均为分析纯。

仪器:MAGNA—IR550型傅立叶变换红外光谱仪(美国尼高力仪器公司,美国),SUPRA 55 Sapphire场发射扫描电子显微镜(德国卡尔蔡司公司,德国),Rigaku miniflex 600型X射线衍射仪(日本理学公司, 日本),ASAP2460型多站全自动比表面积及孔径测试系统 (BET,美国麦克仪器公司,美国),TU-1810PC型紫外可见光分光光度计(北京普析通用仪器有限责任公司,中国)。

1.2 蔗糖碳化物/海泡石复合材料制备

将2 g海泡石分散于蒸馏水中,添加六水合硫酸亚铁铵(催化剂)[15],按比例(蔗糖与海泡石的添加质量比)投加蔗糖,加入蒸馏水配置成混合样品液,最后转移混合样品于50 mL不锈钢反应釜的聚四氟乙烯内衬中(试验过程中保持样品量占釜内体积约为80%,主要为了控制系列反应的釜内部压力条件一致)。经过充分搅拌30 min之后形成悬浮液,再将悬浮液超声分散(超声频率为40 Hz)30 min,使反应体系充分分散混合均匀。于180 ℃下进行水热碳化反应8 h,所得样品使用无水乙醇与蒸馏水交替洗涤,直至肉眼观察下滤液为无色时,将粗样品进行真空冷冻干燥后,即可得到蔗糖碳化物/海泡石复合材料。

1.2.1 标曲绘制

准确称取0.1020 g亚甲基蓝,配制得到试验用的浓度为100 μg/mL的亚甲基蓝原液(蒸馏水为基体溶剂),分别移取0、0.50、1.25、2.50、3.75、5.00 mL原液进行稀释,即得浓度分别为:0、1.0、2.5、5.0、7.5、10 μg/mL的系列浓度梯度的亚甲基蓝溶液。以蒸馏水作为参比,在662 nm处测定的吸光度,绘出标准曲线。

处理试验所得数据可得,亚甲基蓝吸光度值的标准曲线为:Y=0.2023X+0.0168,R2=0.9998 。

处理试验所得数据可得,亚甲基蓝吸光度值的标准曲线为:Y=0.2023X+0.0168,R2=0.9998 。

1.2.2 吸附试验操作

准确移取50 mL亚甲基蓝原液于150 mL的具塞锥形瓶中,复合材料投加量为0.110 g,室温条件下振荡4 h吸附后,于10 000 r/min条件下离心分离后,小心吸取上层清液进行吸光度值测定,分别采用公式(1)、(2)进行计算吸附量和吸附率:

(1)

(2)

式中,Q为吸附量,mg/g;R为吸附率,%;C0为亚甲基蓝溶液初始浓度,μg/mL;Ct为吸附完全剩余液浓度,μg/mL;V为添加溶液体积,mL;M为复合材料投加量,g。

1.3 表征手段

将蔗糖进行水热碳化处理,试验条件与蔗糖碳化物/海泡石复合材料最优工艺条件相同,所得蔗糖碳化物,将其表征结果与天然海泡石、蔗糖碳化物/海泡石复合材料进行对比分析。

1.3.1 扫描电镜(SEM)

试验样品干燥后,取少量黏附于导电胶之上,喷铂,置于SUPRA 55 Sapphire场发射扫描电子显微镜下观测样品形貌,电镜放大倍率主要为5 K倍和50 K倍。

1.3.2 傅里叶红外变换光谱分析

采用溴化钾压片法取0.001 g 干燥的样品,与0.05 g干燥的KBr 粉末混合,充分研磨后,转移混合粉末于压模槽中,在压片机中调节液压压力为7 kPa,将混合粉末压制成薄片,将压片放入MAGNA—IR550型傅立叶变换红外光谱仪,于4 000~500 cm-1波长范围内进行扫描测试。分析样品对红外吸收特性。

1.3.3 X-射线衍射仪(XRD)

利用Rigaku miniflex 600型X射线衍射仪,操作电压为40 kV、电流强度为10 mV,2θ扫描范围为3°~80°。用于分析样品的微观结构。

1.3.4 比表面积(BET)

使用ASAP2460型多站全自动比表面积及孔径测试系统,以N2为吸附气体,进行全孔检测,脱气温度为250 ℃,脱气时间为7 h。对样品的比表面积大小和孔径分布进行检测。

2 结果与讨论

2.1 单因素试验优化蔗糖碳化物/海泡石复合材料制备工艺

2.1.1 蔗糖与海泡石质量比对复合材料吸附量的影响

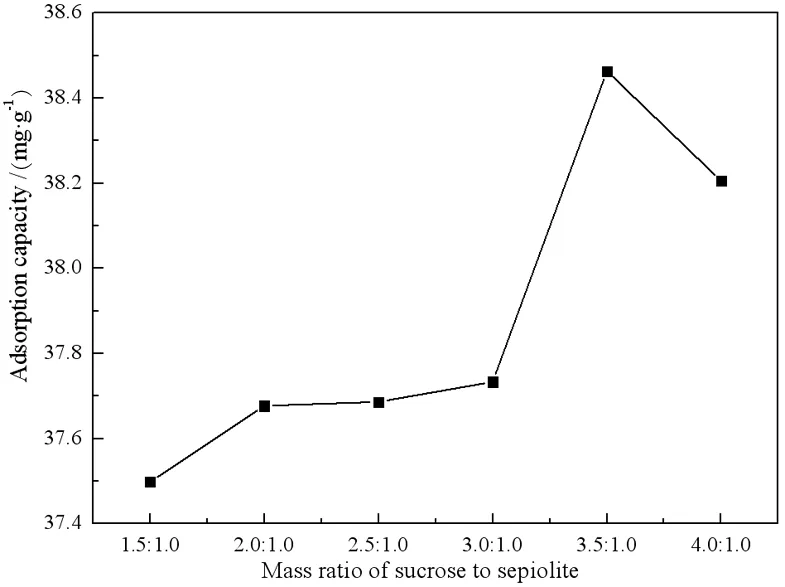

由图1可见,当随着蔗糖与海泡石质量比的提高,复合材料对亚甲基蓝的吸附量呈现先增高后下降的趋势。在质量比为1.51.0~3.51.0时,吸附量趋势表现为增高,是因为蔗糖会水解成果糖和葡萄糖[17],不断发生脱水反应,促进蔗糖碳化微球生成,海泡石表面所负载的碳化微球量同样增加,吸附量随着提高。当质量比为3.51.0~4.01.0时,蔗糖碳化物/海泡石复合材料对亚甲基蓝的吸附量呈现降低趋势,且下降程度逐渐趋于平缓,这是由于反应釜中存在过量的蔗糖,影响原料的热传导,且脱水后大量团聚的蔗糖会占据大量空间,堵塞海泡石的孔隙,导致吸附量降低;另一方面,随着蔗糖量投加量的增加,反应釜内部压力会发生改变,从而影响蔗糖的碳化效果,导致碳化微球所携带的的活性基团减少,影响复合材料的吸附效果。因此当蔗糖和海泡石质量比例为3.51.0时最佳,此时吸附值为38.464 mg/g。

图1 蔗糖与海泡石质量比对复合材料吸附量的影响趋势曲线

2.1.2 碳化时间对复合材料吸附量的影响

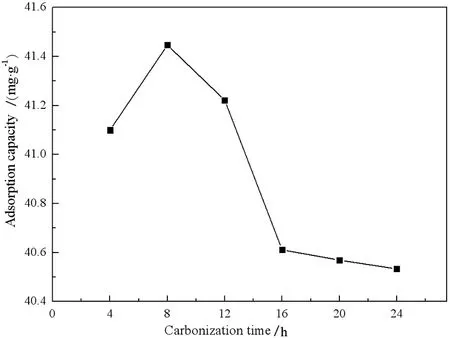

通过图2可分析得,材料碳化时间为8 h时,所得样品在本批试验样品中吸附值达到最大,当反应时间少于8 h时,试验体系中材料的碳化反应仍未开始或者材料为达到反应的最佳状态,导致体系中所生成的活性功能团的数量较少,因此会影响复合材料的吸附量。而当体系反应时间过长时,反应过程中会产生焦油之类的副作用产物,在高温条件下,没有及时分离的副产物更容易被海泡石所吸附,堵塞海泡石孔隙,从而导致复合材料吸附性能下降。故试验的最佳碳化时间定为8 h,在该温度条件下所制样品测得的吸附值为41.447 mg/g。

图2 碳化时间对复合材料吸附量的影响趋势曲线

2.1.3 碳化温度对复合材料吸附量的影响

根据图3可见,随着材料碳化温度的升高,蔗糖碳化物/海泡石复合材料对亚甲基蓝的吸附量呈现先增高后下降的趋势。控制温度达到190 ℃~220 ℃的范围内,吸附量趋势表现为增高,是因为过低的温度会影响蔗糖的碳化程度,导致蔗糖碳化反应不完全,固相产物的碳元素含量下降,影响吸附量;适当提高水热碳化体系温度,可促进蔗糖的水解反应和脱水缩合反应[19],加快碳化反应速率;并且提升反应体系温度能够去除海泡石内部的结晶水,从而扩大海泡石空容并提高其吸附容量。然而,当碳化温度继续提高时,吸附量逐渐减低,是由于温度过高会导致副反应的生成的同时会导致反应的最初阶段,部分蔗糖被直接水解或降解完全,无法顺利完成碳化反应,导致蔗糖碳化量下降,从而复合材料的吸附性能呈现减弱的趋势。因此, 220 ℃为反应的最优碳化温度,所测得的吸附值为43.224 mg/g。

图3 碳化温度对复合材料吸附量的影响趋势曲线

2.2 响应面试验数据分析

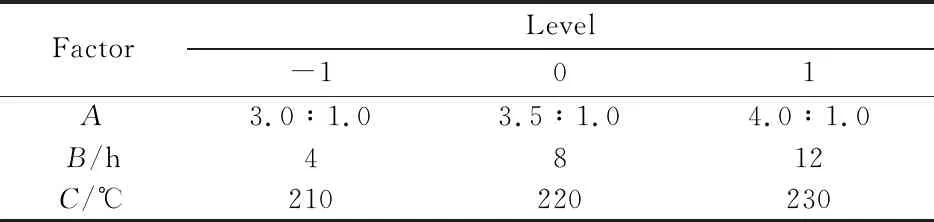

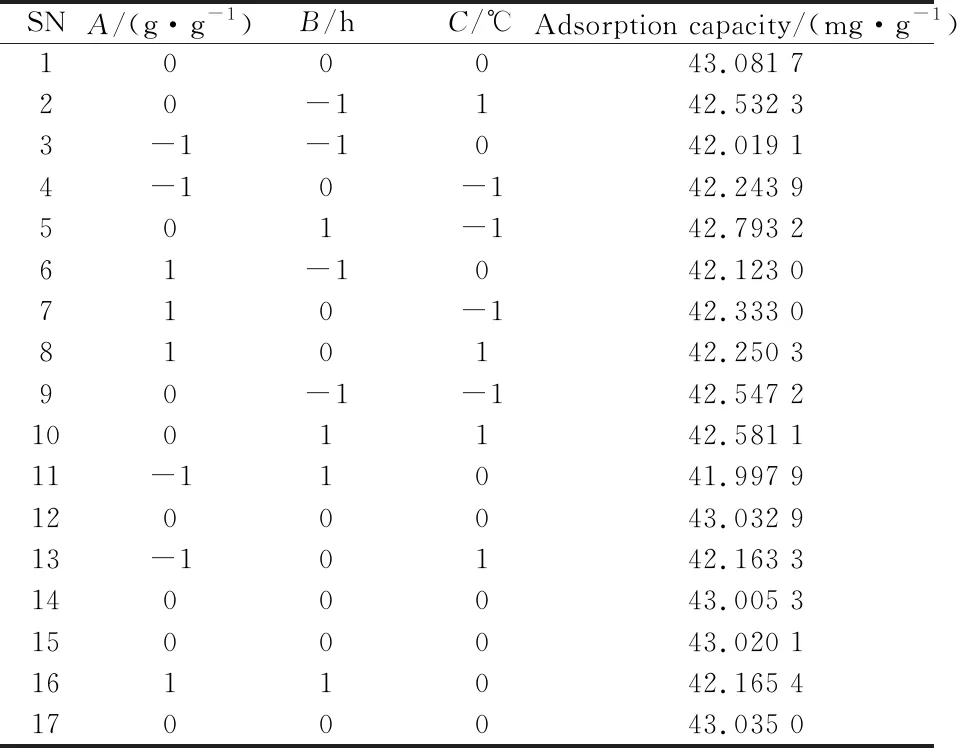

根据单因素试验所得的数据作为响应面试验各项条件和因素设置的基础。设定复合材料对亚甲基蓝的吸附量(y)为响应值,选定蔗糖和海泡石质量比(以下称为质量比)为因素A(选定为3.01.0、3.51.0、4.01.0),碳化时间为因素B(选定为4、8、12 h),碳化温度为因素C(选定为210、220、230 ℃)。根据 Box-Benhnken的中心组合实验设计原理设计出了3因素3水平响应面试验,共17组响应面试验方案[20],组成响应面试验因素水平设计表如表1所示,最终响应面试验设计以表2展示。

表1 响应面试验因素水平设计表

表2 响应面试验设计及相对应响应值表

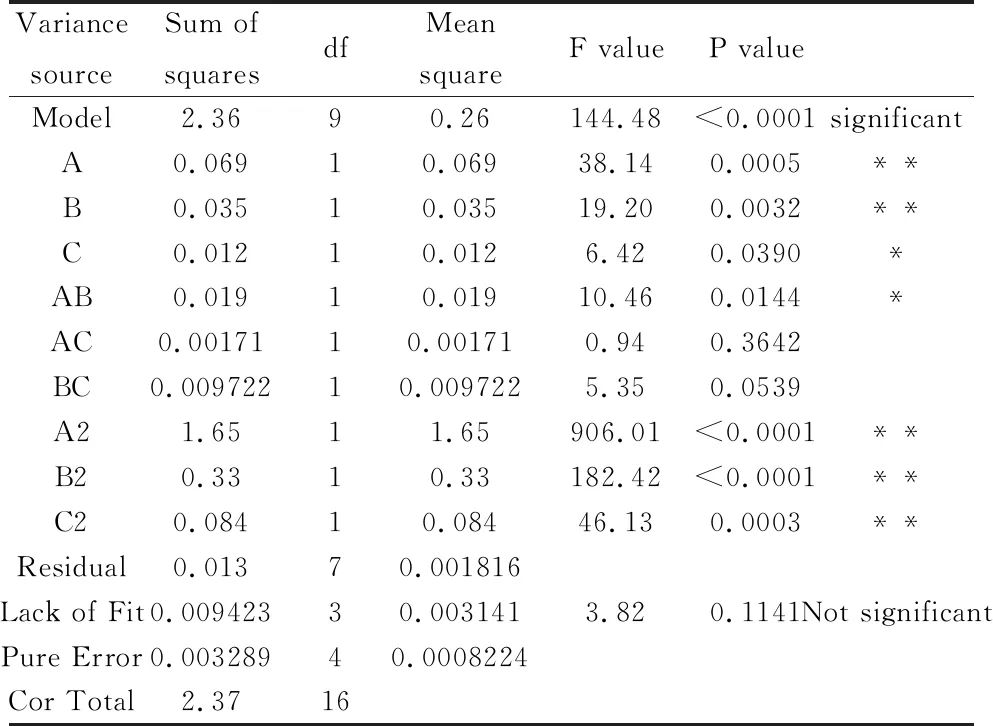

利用Design-Expert软件分析处理试验数据,得到响应面试验数据方差分析结果列于表3。通过F检测进行影响显著性判断,由P值和F值可以判断在试验中各变量对响应值影响的显著性。即在P值<0.01的情况下,可判定该变量对响应值的影响极显著,若P值<0.05,则认为该变量对响应值的影响显著,当P值>0.05,则影响不显著。由方差分析表(表3)中的“Model(模型)”和“Lack of Fit(失拟项)”的数值可以发现,此次响应面试验模型的F>0.05,P值<0.00 001,失拟项>0.05为不显著,说明该数字模型的相关度好且拟合程度高,可用于试验优化预测。其中,“Model”、A、B、A2、B2、C2项对响应值的影响皆表现为极显著,C、AB两项表现为显著。

表3 响应面试验数据方差分析表

得到回归的响应面二次多项式为公式(3):

Y=43.03+0.093*A+0.066*B-0.038*C+

0.069*A*B+0.021*A*C-0.049*B*C-0.63*A2-

0.28*B2-0.14*C2

(3)

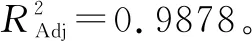

图4 复合材料对亚甲基蓝的吸附量实测值与预测值对比

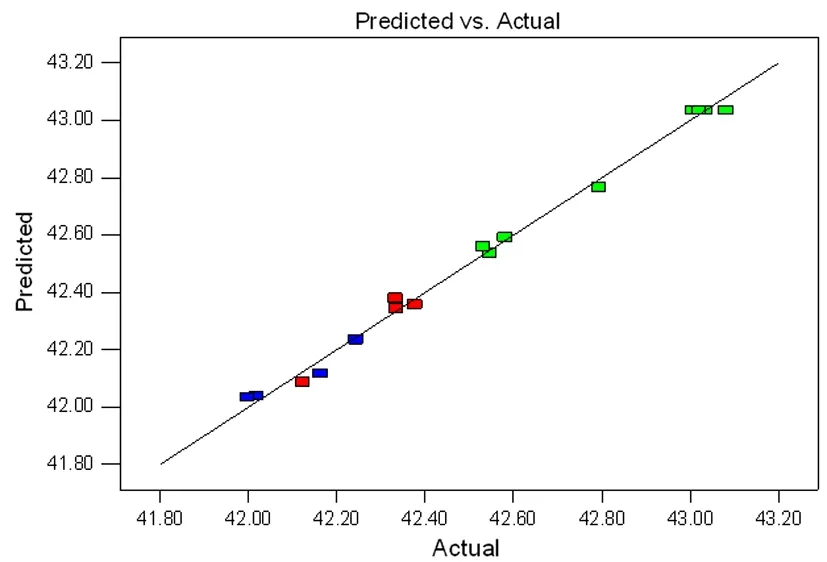

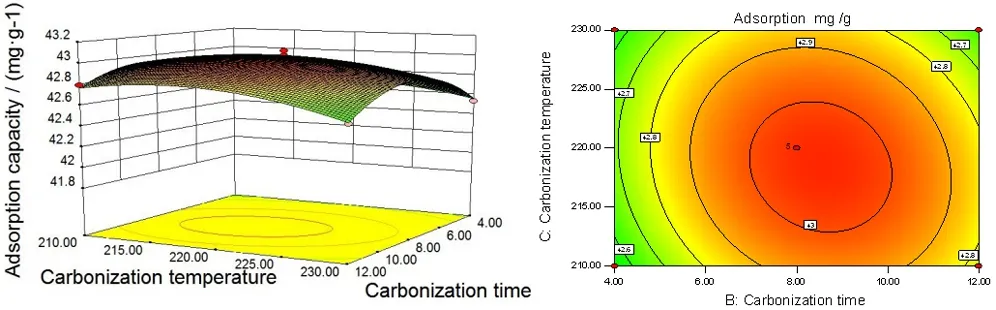

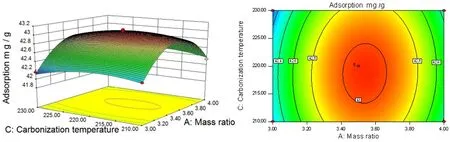

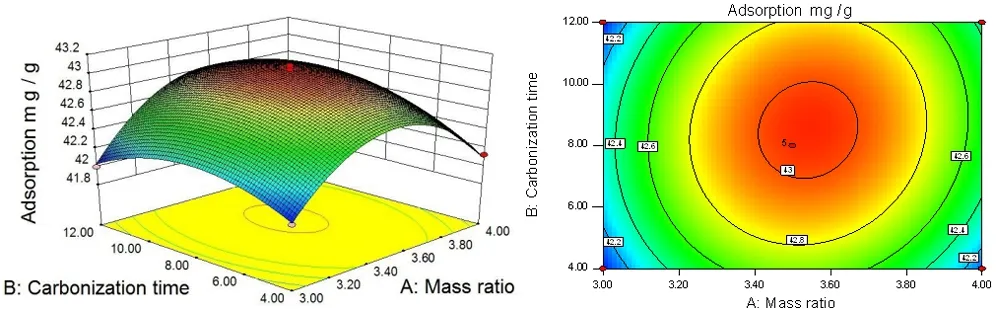

图5至图7所展示的是各试验因素3D响应曲面图与等值线图。在试验范围内,蔗糖与海泡石的质量比(A)、碳化时间(B)及碳化温度(C),对响应值的影响程度,呈现出大致相同的变化趋势,即随着因素水平的提高,吸附量呈现出了先向高水平上移之后再下降的趋势。通过对图5的3D响应曲面图与等值线图分析,发现蔗糖与海泡石的质量比对响应值所产生的影响大于碳化时间的影响;对图6进行分析发现蔗糖与海泡石的质量比对响应值的影响大于碳化温度的影响;经由图7,则可发现碳化时间对响应值的影响大于碳化温度的影响。并且结合方差分析表F值的大小,说明三个试验因素对亚甲基蓝的吸附量的影响大小依次为蔗糖与海泡石质量比>碳化时间>碳化温度,各因素对响应值(DS)所产生的影响并非呈现简单的线性关系。该结果与单因素试验相似。

图7 碳化时间与碳化温度(BC)间交互作用的3D响应曲面图与等值线图

图6 质量比与碳化温度(AC)间交互作用的3D响应曲面图与等值线图

图5 质量比与碳化时间(AB)间交互作用的3D响应曲面图与等值线图

综合以上分析,该模型和二次多项式适合优化工艺条件试验预测。

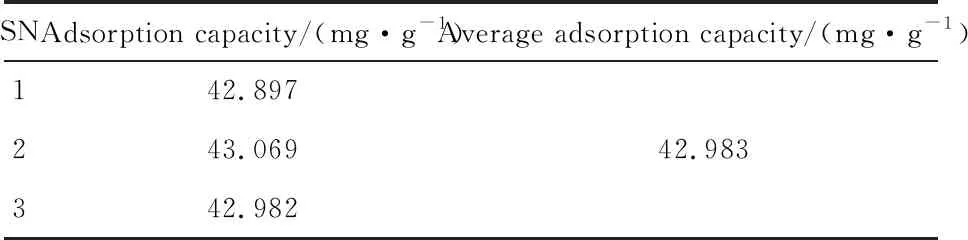

经由响应面试验结果所得最优制备工艺条件为:蔗糖与海泡石质量比为3.51.0;碳化时间为8 h;碳化温度为220 ℃,预测最优吸附量为43.035 mg/g。进行验证试验,将结果列于表4中。

表4 验证试验结果

实测吸附量稍低于预测值 0.1%,并且综合此次响应面试验的试验结果分析,发现该数学模型能够较为准确地预测蔗糖碳化物/海泡石复合材料对亚甲基蓝吸附量的变化,适用于蔗糖碳化物/海泡石复合材料的工艺优化试验。

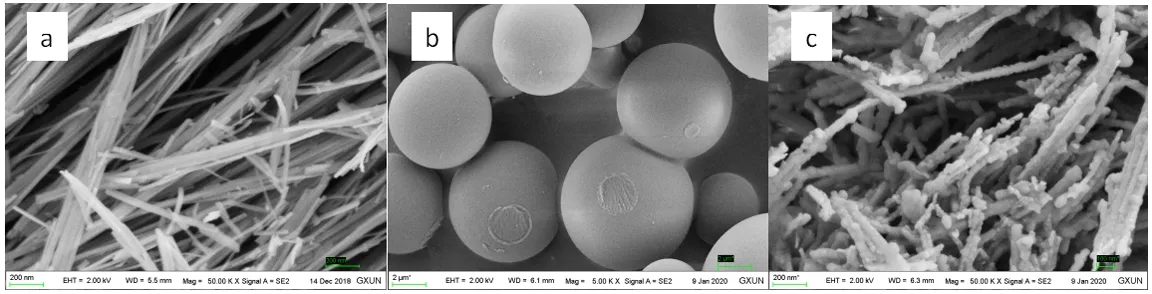

2.3 材料表征2.3.1 扫描电镜(SEM)

由图8a能够观测到,天然海泡石在50 K倍电镜下呈现为疏松多孔的纤维束状形貌,其表面较为光滑,无形貌明显的物质附着在其表面,且海泡石纤维内部空隙较大。图8b中可以观察到,蔗糖碳化物在5 K倍电镜下的形貌为球形,且表面较为光滑,直径为6~10 μm,少部分的微球出现粘连现象。而从图8c部分中可以较为明显地发现,在海泡石纤维表面变得较为粗糙,且附着有类球形的物质,判定为已附着在海泡石表面的蔗糖碳化物;并且碳化微球呈现非均匀分布,直径普遍变小(约为0.02~0.10 μm),这是由于海泡石独特的空间结构和作用力导致。

图8 三种材料的SEM图:a天然海泡石(50K倍电镜下);b蔗糖碳化物(10K倍电镜下);c蔗糖碳化物/海泡石复合材料(50K倍电镜下)

SEM图能够较明显看出,蔗糖碳化物能够负载在海泡石表面。

2.3.2 傅里叶变换红外光谱仪(FTIR)

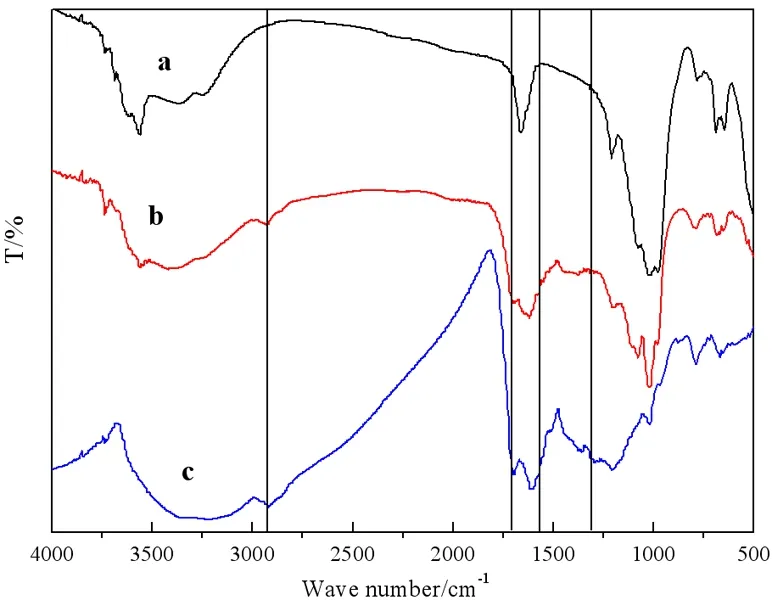

通过对比图9中各组红外谱线发现:复合材料的红外谱线与天然海泡石的谱线更为相似。同样的,在3 520~3 009 cm-1之间表现出海泡石内部的Si-O结合水分子的H-O-H以及吸附水分子H-O-H伸缩震动所产生的吸收带[21]。1 203 cm-1处则存在O-H的弯曲振动峰。在1 075~977 cm-1处是Si-O伸缩振动所导致的特征吸收[22]。

图9 海泡石(a)、蔗糖碳化物/海泡石复合材料(b)和蔗糖碳化物(c)红外光谱分析

复合材料的红外特征吸收峰分布与天然海泡石的更为相似。同样的,在3 520~3 009 cm-1之间出现较宽的吸收带,这是海泡石内的Si-O结合水分子的H-O-H以及吸附水分子H-O-H伸缩震动产生的吸收带[21]。1 203 cm-1处则存在O-H的弯曲振动峰。在1 075~977 cm-1处表现出的较强的吸收带是Si-O伸缩振动所导致的[22]。

对比蔗糖碳化物/海泡石复合材料与天然海泡石的红外谱线,有所区别之处。复合材料的谱图在 2 961~ 2 830 cm-1处和 1 447~1 378 cm-1处分别表现出了饱和羟基的C-H吸收弯曲振动和伸缩振动的吸收。且在1 700 cm-1和1 652 cm-1所出现的两处吸收峰,分别对应C=O和C=C的吸收峰。

再对比蔗糖碳化物的红外吸收谱图后发现,蔗糖碳化物在2 961~2 830 cm-1、1 447~1 378 cm-1、1 700 cm-1和1 652 cm-1处均有特征吸收表现,因此说明,蔗糖碳化物复合材料同时表现出天然海泡石和蔗糖碳化物的特征吸收区域。

2.3.3 X射线衍射仪(XRD)

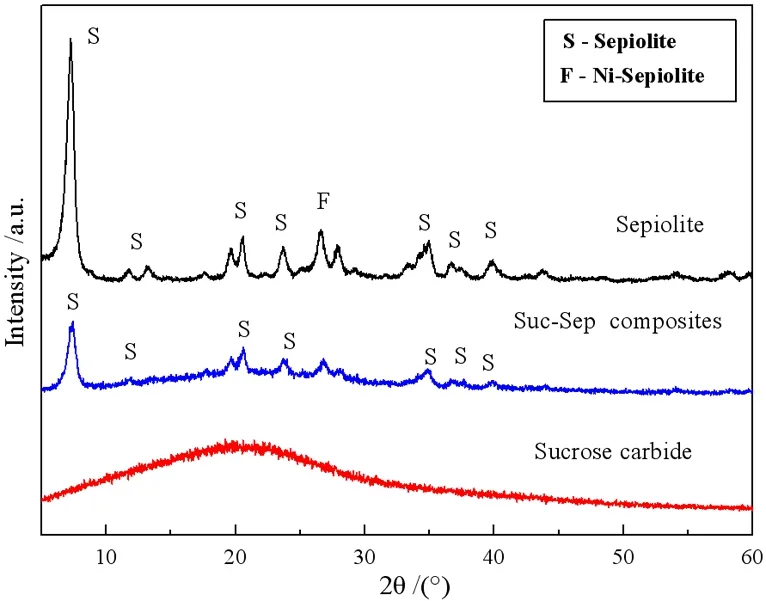

由图10可知,与海泡石的XRD谱图相比较,蔗糖碳化物/海泡石复合材料的XRD谱线中所表现出的峰的强度略有降低;除此之外,在材料复合前后,材料的晶型基本无改变,同时也无出现峰位置出现偏移等明显变化。而蔗糖碳化物的谱线在10°~30°之间形成明显的无定型碳的宽化衍射峰;通过与蔗糖碳化物的谱线,则能够发现在蔗糖碳化物/海泡石复合材料谱图中无形成无定形碳的宽化衍射峰。综上可得,复合材料的晶型不受是否负载碳化物的影响而出现明显的变化。

图10 海泡石、蔗糖碳化物、蔗糖碳化物/海泡石复合材料的XRD谱图

2.3.4 比表面积仪(BET)

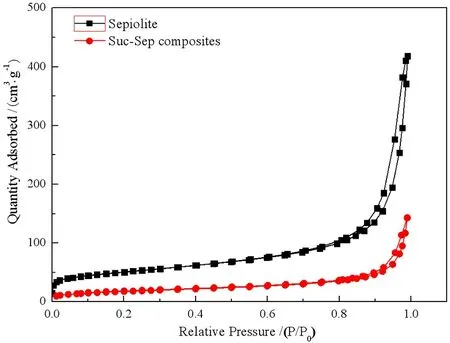

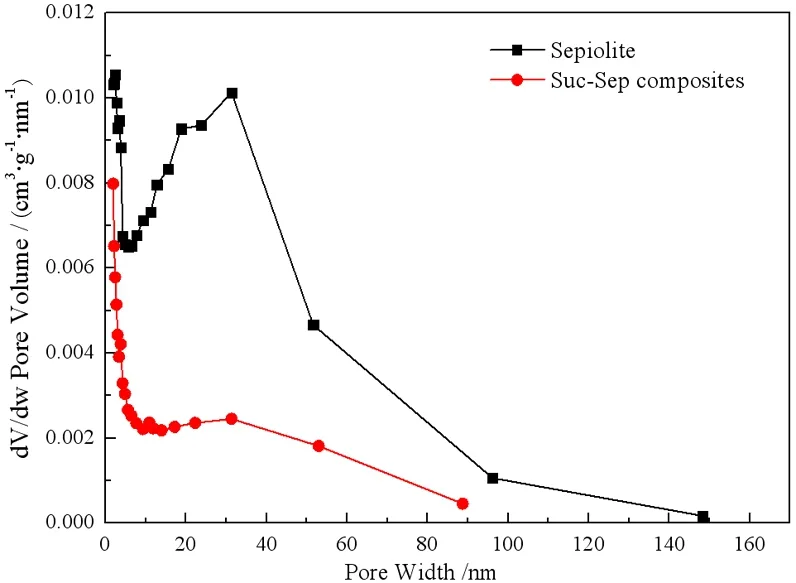

由图11可以看出,海泡石与蔗糖碳化物/海泡石复合材料的N2吸附—脱附等温线皆属于含有滞后环的Ⅳ型吸脱附等温线,可根据脱附曲线来算出孔径分布。因此,对于本试验材料的BET数据,是通过利用BET法算得各种材料的比表面积,利用BJH法求得孔径。最终计算得到:海泡石的比表面积为181.5825 m2/g, 蔗糖碳化物/海泡石海泡石复合材料的比表面积为63.9356 m2/g,在材料复合前后,比表面积明显变小,而这符合随着负载量的增加而比表面积逐渐变小的趋势。根据图12的孔径分布情况,得到海泡石与蔗糖碳化物/海泡石海泡石复合材料的孔径大致发布在10~45 nm之间,利用 BJH 法计算得到复合材料的平均孔径为17.5130 nm。

图11 海泡石与蔗糖碳化物/海泡石复合材料的N2吸附-脱附等温线

图12 海泡石与蔗糖碳化物/海泡石海泡石复合材料的孔径分布情况

2.4 复合材料吸附性能对比

经响应面法确定蔗糖碳化物/海泡石复合材料最优吸附量及去除率为42.983 mg/g,其吸附率为98.9%对比生物糖类改性海泡石材料的相关研究,复合材料对亚甲基蓝的吸附效果优于 Marrakchi F等[23]优化的材料吸附量40.986 mg/g,以及邢新艳等[24]材料吸附率97.2%。同时,对比改性海泡石相关研究,也是优于Wang等[25]优化材料对亚甲基蓝的吸附量41 mg/g,Liu等[26]所优化材料的吸附率97.8%,以及Li等[27]的优化材料去除率93.3%。

3 结论

(1)本试验成功制备出蔗糖碳化物/海泡石复合材料。通过扫描电镜发现,在海泡石纤维的表面有均匀的碳化微球非均匀分布,直径约为0.02~0.10 μm;红外光谱图对照表明,在蔗糖碳化物/海泡石复合材料表面存在有饱和羟基的C-H、C=O和C=C双键的存在;XRD图谱表明,在复合前后,海泡石的晶型不发生改变;BET数据分析表明,与天然海泡石相比,蔗糖碳化物/海泡石复合材料的比表面积变化符合随着负载量的增加而比表面积逐渐变小的趋势。因此,综合说明,蔗糖碳化物成功负载于海泡石表面。数据结果表明,蔗糖碳化物/海泡石复合材料的比表面积明显小于海泡石的比表面积,但复合材料对亚甲基蓝的吸附能力明显高于海泡石,说明了蔗糖碳化物负载在海泡石表面后,所引入的C-H、C=O和C=C等活性有机官能团,具有增强了复合材料吸附能力的作用。

(2)采用响应面法确定蔗糖碳化物/海泡石复合材料工艺最优工艺条件为:蔗糖与海泡石质量比为3.51.0、碳化时间为8 h;碳化温度为220 ℃,最优吸附量为42.983 mg/g,其吸附率为98.9%,发现复合材料对亚甲基蓝的吸附效果优于现有的文献报导值。

(3)蔗糖碳化物/海泡石复合材料的优点在于,材料制备过程简便,且相对于利用有机和无机试剂对海泡石进行改性研究而言,以糖类物质(生物质)为改性剂进行试验所造成二次污染的可能性更低。并且关于利用水热碳化法制备生物糖类与海泡石复合材料的研究极少,本研究可为矿石和生物糖类的深加工及应用提供试验依据和较好的技术指导。