管壁粗糙度影响超声流量计测量性能的研究

2020-10-09蔡浩晖

蔡浩晖

国家石油天然气大流量计量站乌鲁木齐分站 (新疆 乌鲁木齐 830011)

0 引言

在天然气计量领域,气体超声流量计与传统流量计相比,具有无机械活动部件、无压力损失、测量范围宽、测量重复性好等优点,因此在长输管道得到广泛应用。目前,天然气长输管道中管径DN100以上的流量计多数选用超声流量计。超声流量计在计量现场配套安装了整流器和直管段,一般能够满足流量计的准确度要求,但在流量计周期检定时,流量计需拆卸送至流量检定站进行检定。因直管段运输不便,一般送检流量计时均未配套直管段和整流器。如果流量计检定的直管段内壁与计量现场安装直管段内壁粗糙度不一致,会引起流量计检定的流体状态与计量工作时不一致,将导致流量计经检定系数修正后的流量与实际流量不符,影响计量结果。计量场站流量计直管段经过长时间运行后,内壁粗糙度将逐步增大,也会影响超声流量计的测量性能,这些均影响计量交接结果,也就直接影响管网输差。例如,西气东输二线和西气东输三线每年输送的天然气量已超过500亿m3,每0.1%的单方向偏差,就会涉及超过1亿元的经济价值。然而,在检定时发现有些类型的流量计使用不同粗糙度的直管段会造成约0.5%左右的检定误差,这样的结果如果全面应用到西气东输二线和西气东输三线的计量交接中,每年涉及的交接计量经济风险巨大,不利于控制管网输差。

安装条件是造成超声流量计测量性能发生变化的关键因素之一,国内外学者对其进行了大量研究。但大部分是研究超声流量计的流场适应性问题,从换能器声道设计、安装角度等超声流量计自身结构优化方面进行的,以及非理想流场对流量计的检测精度影响研究,研究方法主要有数值仿真、理论分析以及实验测量等,得出的结论也均认为管壁粗糙度对超声流量计性能影响较小[1-8],较少涉及管壁粗糙度对超声流量计测量性能的研究[9],尤其是高压、高雷诺数条件下的研究几乎没有,可以直接借鉴的内容较少。以往流量计测量性能分析基本上采用雷诺数相似原则,即相似的雷诺数下流量计测量性能相似,超声流量计的性能分析一般也采用这种方法。

检定站检定送检的超声流量计时,直管段的长度和内径均能满足相关标准的要求,与计量场站安装条件不同的是直管段内壁粗糙度。从理论上研究了管道内壁粗糙度对超声流量计测量性能的影响,并用实测数据进行了验证。对如何分析超声流量计测量性能变化,如何控制管网输差提供了理论依据。

1 超声流量计工作原理及常见流量计

1.1 超声流量计工作原理

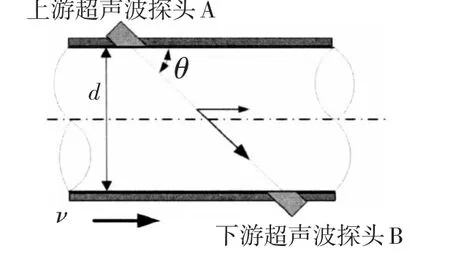

长输管道计量天然气使用的时差法超声流量计是通过测量超声波脉冲顺流传播和逆流传播的时间差来测量流量,其基本原理如图1所示。

图1 时差法超声流量计原理图

上游超声波探头A发射超声波信号,超声波信号与流体流动方向呈一定夹角θ,下游超声波探头B接收到超声波信号,测出超声信号从A到B的传播时间为顺流传播时间tdown;下游换能器B发出超声波信号,超声波信号沿声道方向传播至换能器A接收,测出超声波信号从B到A的传播时间为逆流传播时间tup。超声波在顺流和逆流方向历经时间不同,顺流时间为:

式中:v为流体流动速度,m/s;c为超声传播速度,m/s;d为管道内直径,m。

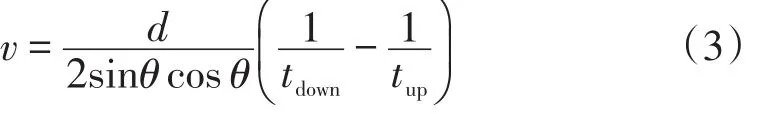

逆流时间为:

由式(1)和(2)可推导出式(3)作为计算流体速度的依据:

多声道超声气体流量计将多个声道按照一定的规律设计排列在管道中,各个声道分布在管道中流体的不同流层位置,可分别反映出各个位置的流动情况,按式(4)对每个声道测量结果的加权计算,得到整个流体横截面的流速,乘以截面积得到流体的流量。这说明管道中流场速度分布直接影响超声流量计测量性能。

式中:v′为流量计横截面的流速,m/s;Wi为声道流速权重系数,无量纲;vi′为每个声道的流速,m/s。

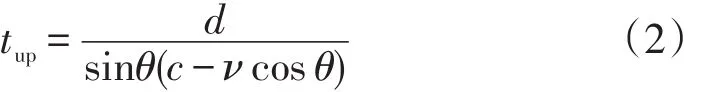

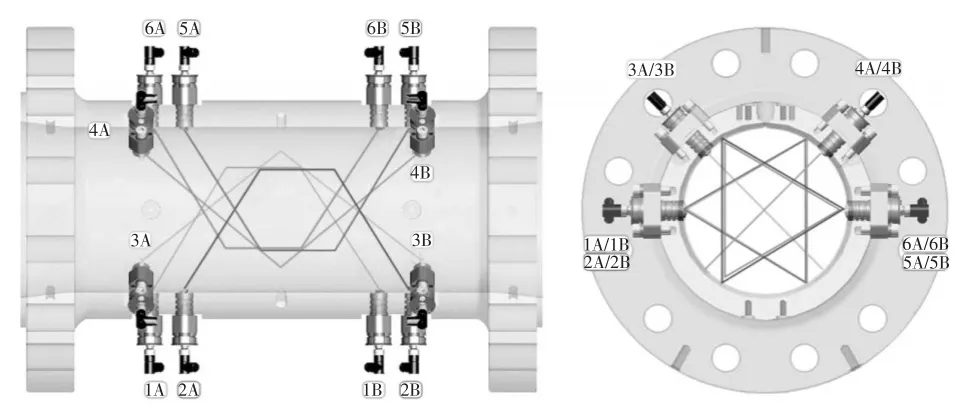

1.2 常见超声流量计声道布置形式

目前常见的3种类型的超声流量计,按声道布置方式分为反射式(A类)、四声道对射式(B类)、六声道对射式(C类),均为多声道超声波气体流量计。

1.2.1 A类流量计

A类流量计分为六声道和四声道反射式超声流量计,其中六声道布置如图2所示,四声道没有第5路和第6路双反射声道,其余与六声道一样。

图2 A类六声道布置形式

图2 中第1、2、5、6路双反射声道的流速权重系数均为0.212 5,第3、4路单反射声道的流速权重系数均为0.075 0。

1.2.2 B类流量计

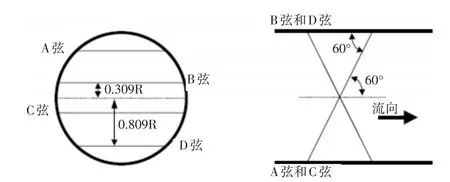

B类流量计主要为四声道对射式的超声流量计,其声道布置形式如图3所示。

图3 B类四声道布置形式

图3 中,A弦和D弦声道的流速权重系数均为0.1832,B弦和C弦声道的流速权重系数均为0.3618。

1.2.3 C类流量计

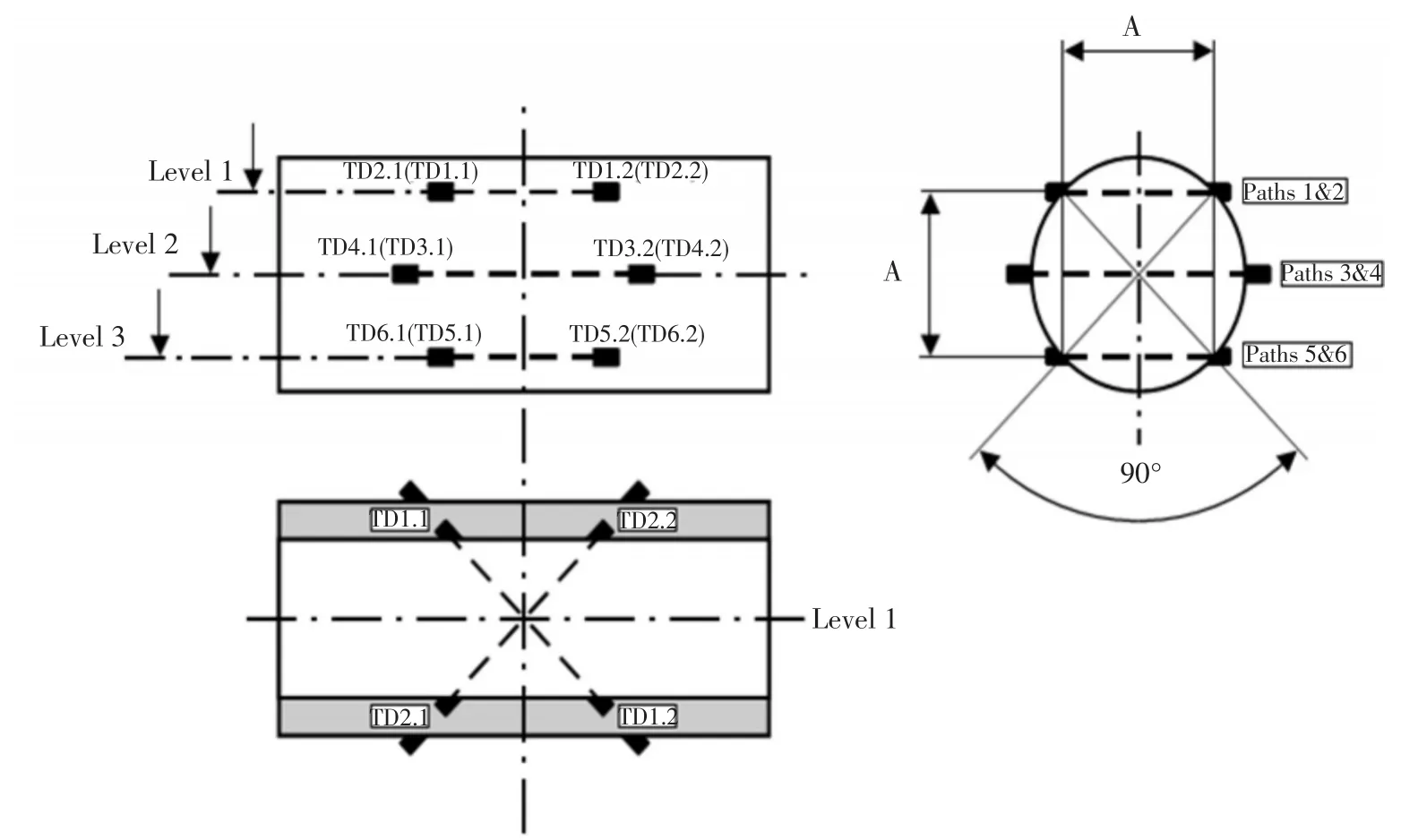

C类流量计主要为六声道对射式的超声流量计,其6个声道分3层布置,每层2个声道,声道布置形式如图4所示。

图4中,过中心线的第2层的2个声道流速权重系数均为0.250,第1层和第3层的4个声道流速权重系数均为0.125。

图4 C类六声道布置形式

2 管壁粗糙度对超声流量计测量性能的影响

2.1 管壁粗糙度的影响

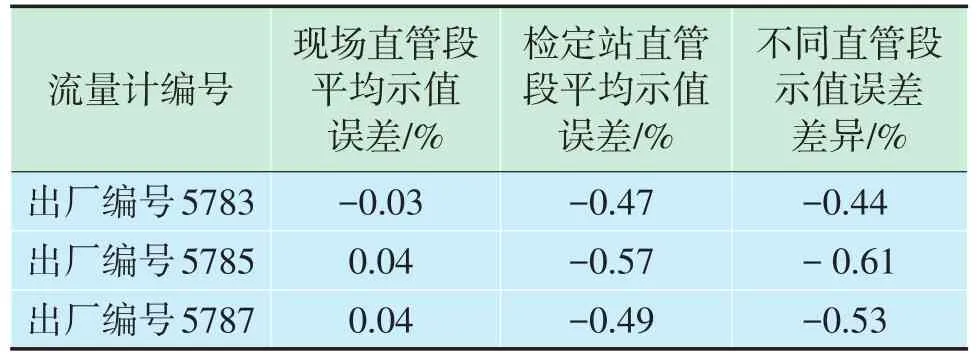

以往很多研究对管壁粗糙度的影响认识不足,基本上认为粉尘、锈蚀的增加导致超声流量计内径和声道长度减小,从而增大计量误差[10]。然而这些因素所造成的计量误差量级较小,DN400超声流量计因0.1 mm锈蚀造成的几何尺寸计量误差是0.05%,小口径的超声流量计影响大一些;但管壁粗糙度通过引起流场速度分布变化而导致的计量误差要大得多。分别使用现场粗糙度高的直管段和检定站光洁直管段对3台DN400、A类超声流量计进行实流测试,示值误差存在较大差异,数据见表1。

表1 不同直管段测试示值误差

从表1可以看出,使用检定站直管段测试其测试结果的平均示值误差小于使用现场直管段测试的平均示值误差,该差异约为0.44%~0.61%,直管段加工精度和内壁锈蚀对检定结果有较大影响。

美国颁布的AGA No.9号报告中提出如下建议:“超声流量计内表面应保持洁净,避免因油、粉尘、杂质等混合物产生凝结物沉积。”由于脏污状态的天然气容易生成这些凝结沉积物,将产生3个不良后果:①缩小流量计内径,导致流量计示值偏大;②如传感器端面出现沉积物将影响超声传播时间,同样导致示值偏大;③影响管道表面粗糙度并引起流速分布改变,也将对流量计准确度产生影响(流量计示值可能偏大或偏小)[11],但对粗糙度改变流速分布从而影响超声流量计测量性能的量级和偏离方向没有分析。

2.2 流量计内流场速度分布分析

尼古拉兹[12-13]在1930年左右进行了不同壁面粗糙度(雷诺数达到3.2×106)的管道内的气体流动实验,产生了描述管内速度分布的经典对数律。这些经典的管内流速分布公式均适用于中、低雷诺数,高雷诺数是否也可以完全采用这些成果,目前还没有定论。美国普林斯顿大学实验室建立了超级圆管湍流装置,流体介质采用24 MPa的高压空气,雷诺数达到3.5×107,用来研究高雷诺数问题[14]。计量场站天然气计量用的超声波流量计的口径一般为100~400 mm,工作压力一般为5~10 MPa,对应的雷诺数为2×106~5×107。比普林斯顿大学实验室超级圆管湍流的雷诺数还大,高雷诺数条件下超声流量计内流场速度分布是否符合经典公式更需要研究。

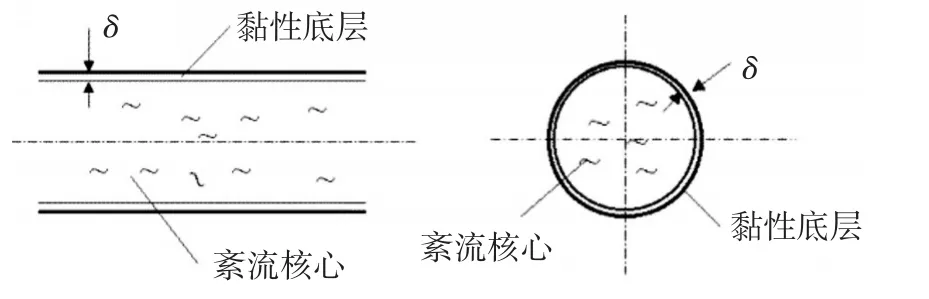

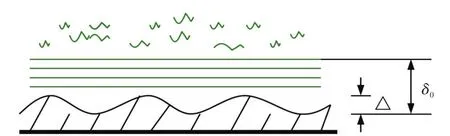

在湍流中紧靠管壁边界附近,有一极薄的层流层,其中黏滞切应力起主导作用,而由脉动引起的附加切应力很小,该层流叫做黏性底层。黏性底层虽然很薄,但对湍流的流动有很大的影响,管道中的湍流速度示意见图5。

图5 圆管湍流速度示意图

湍流黏性底层的厚度δ并不是固定的,其近似公式[15]为:

式中:δ0为黏性底层的厚度,mm;d为管道直径,mm;Re为雷诺数,无量纲;λ为沿程摩阻系数,无量纲。

由于材料、加工方法以及使用条件等因素的影响,管壁表面不会绝对平整光滑,都会出现各种不同程度的凹凸不平,凹凸不平的平均尺寸△称为管壁的绝对粗糙度,由公式(5)可知湍流黏性底层的厚度δ0随雷诺数的增加而减小,雷诺数越大,δ0越薄。

当δ0>△时,管壁的凹凸不平部分完全淹没在黏性底层中,此时粗糙度对湍流核心几乎没有影响,流体好似在完全光滑的管中流动,这种情况称为水力光滑管,管内湍流的流体形态与雷诺数和粗糙度相关,见图6。

图6 水力光滑管示意图

当δ0<△时,管壁的凹凸不平部分暴露在黏性底层之外,黏性底层被破坏,湍流核心的流体冲击在凸起部分,将会产生旋涡,加剧湍动程度,增大能量损失。粗糙度的大小对流态产生直接影响,这种情况称为水力粗糙管,管内湍流的流体形态仅与粗糙度相关,与雷诺数无关,见图7。

图7 水力粗糙管示意图

光滑管和粗糙管只决定于流体的运动情况,同一管道可以为粗糙管,也可以为光滑管,主要决定于黏性底层的厚度,或者决定于雷诺数[15]。

湍流黏性底层很薄,但对流体形态影响巨大;按式(5)计算,天然气场站计量用超声流量计内流场的黏性底层厚度约为0.002~0.012 mm,而管道管壁本体粗糙度加上锈蚀等,一般大于0.1 mm,故现场使用的流量计内壁基本为水力粗糙管状态。水力粗糙管的管道流速分布可以用下面的经验公式[16]表示:

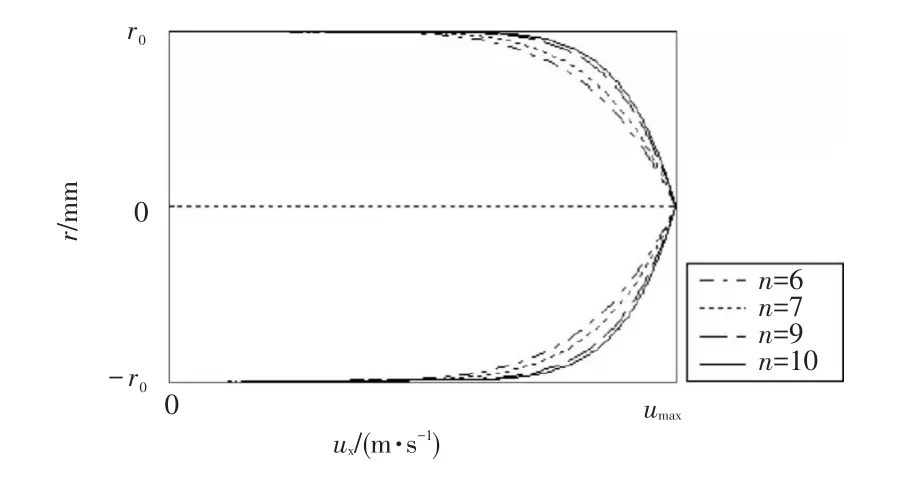

式中:u为距离管壁y点的流速,m/s;U为管道内最大流速,m/s;y为管壁距离,mm;r为管道半径,mm;n为经验指数,无量纲。

管道内壁粗糙度越高,n值越小,流体的形态越“凸”,管道内壁粗糙度越低,n值越大,流体的形态越“钝”;越靠近管壁,速度变化率越大,见图8。

图8 流体形态与n值关系示意图

2.3 管壁粗糙度对超声流量计测量性能影响的测试分析

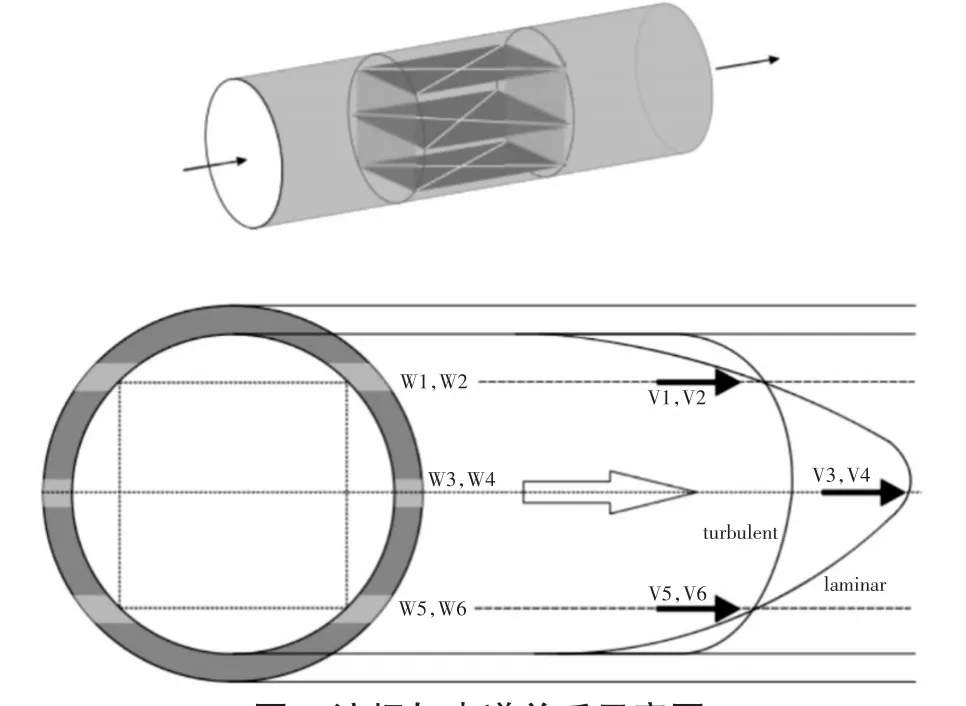

由于超声流量计是通过各声道测量特定位置的流速,再通过加权计算得到平均流量,管道内流体速度分布的不同,必然会影响声道流速的测量,进而可能影响平均流量。按照设计标准,天然气场站用超声流量计的直管段长度和内径均有严格要求。现场安装和检定站检定时一般都能达到要求。但由于检定站配置的直管段经过特殊处理,且轮换使用、经常清洁,内表面一般较光滑,管道内的流体的形态越“钝”;而计量场站的直管段大部分是普通钢管制作的,且长期使用、一般不清洁,易附尘、生锈,内壁粗糙度较大,管道内的流体的形态越“锐”。这种情况下,如果使用检定站的直管段检定,在天然气计量场站使用时会产生较大的差异,实测数据在表1中体现了。图9展示了流场与超声流量计声道测量的关系。

图9 流场与声道关系示意图

文献[11]提供了1台DN250四声道超声流量计清洗脏污前后的测试校准数据,该台超声流量计与Gallagher VAS型整流器一同安装,上游是两段5D长的直管段,下游是5D的直管段。整流器也有密实的沉积物,里面多孔板的各个孔洞都有覆盖物,但孔板端面的沉积物相对较多,每个孔洞内表面的沉积物要少一些,导流叶片比较洁净。

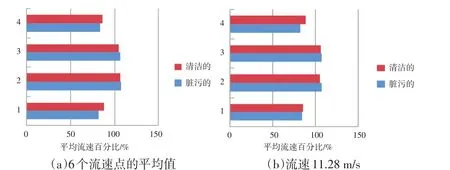

图10给出了该台流量计未清洗流量计组件的测试校准结果,以及清洗整个组件后进行的测试校准结果,2次测试校准结果相差0.4%左右,说明管壁粗糙度对该类型超声流量计的性能有较大影响。从图11可以看到流量计由脏污变干净时,流速分布发生了变化,脏污状态下的流速分布更为“尖锐”,与式(6)和图8的变化规律相吻合。

图10 流量计清洗前后测试结果

图11 流量计清洗前后的流速分布

2.4 管壁粗糙度对超声流量计测量性能影响的计算分析

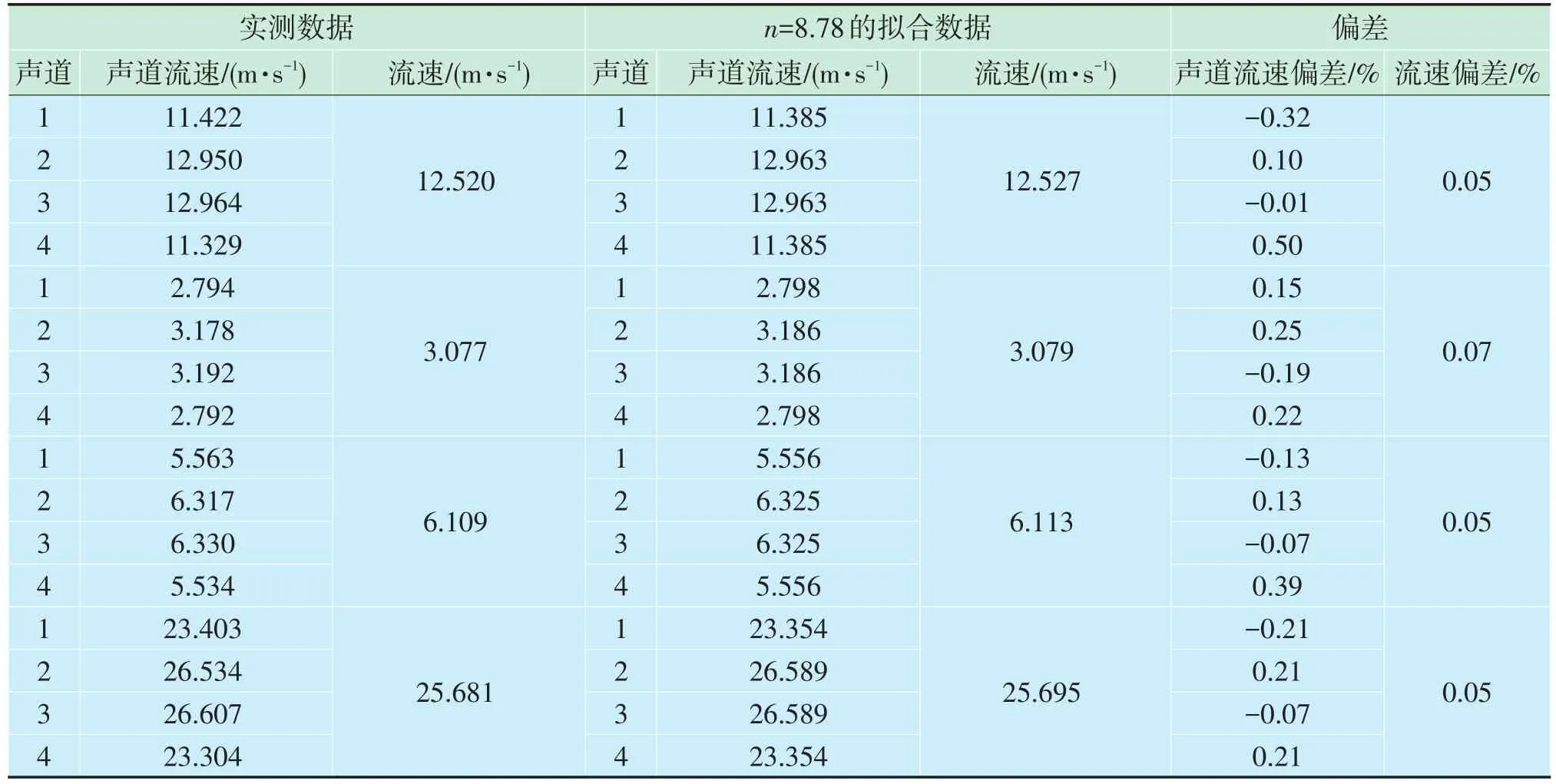

根据第2章的各类型超声流量计的声道分布和各声道流速的计算权重,以及式(6),对1台B类DN250超声流量计实测的4个流量点下的声道速度进行了拟合计算,数据见表2。

从表2可以看出,4个流量点下超声流量计的4个声道流速均可用1个n(n=8.78),利用式(6)来拟合计算,说明超声流量计内流速分布符合经典的幂次律的规律;也说明此时流量计内部是水力粗糙管状态,流动的摩擦阻力系数只与管壁粗糙度有关,与雷诺数无关,表明雷诺数相似原则已不适用于高压天然气的超声流量计。目前查到的文献中,只有李跃忠给出了具体算法[15],根据他的算法得到n是8.8左右,与拟合的n值比较接近。

表2 声道流速拟合表

由图2可知,A类超声流量计边声道权重为0.85,中心声道权重为0.15,流态变化对边壁影响大,所以A类超声流量计对管壁粗糙度最敏感;由图3可知,B类超声流量计靠中心声道的权重为0.723 6,靠边壁声道的权重为0.366 4,由于中心和边壁流速的“互补”关系,加上合适的权重配比,B类型超声流量计对管壁粗糙度最不敏感;由图4可知,C类超声流量计中心声道的权重为0.5,靠边壁声道的权重为0.5,虽然有中心和边壁流速的“互补”关系,但中心声道对流速变化较敏感,故C类超声流量计对管壁粗糙度有一定的敏感性。

根据式(6)和各类型超声流量计的声道分布和各声道流速的计算权重,分别对A类、B类、C类超声流量计在不同管壁粗糙度(不同n值)的条件下进行计算,计算出各声道的流速以及流量计流速,表3体现了流量计性能(即根据流量计流速与给定的平均流速计算的误差)发生变化的情况,A类、B类、C类超声流量计性能随n值变化的趋势见图12。

流量计的系统误差可以在检定时进行修正,但误差趋势无法修正,随着场站流量计运行时间逐渐加长,管壁粗糙度逐渐增大(n值由8减小到5)。3种类型的超声流量计误差走势不一样,A类流量计示值逐渐变大,误差偏正,变化幅度为0.62%;B类流量计示值基本不变,对供需双方都公平;C类流量计示值逐渐变小,误差偏负,变化幅度为-0.35%。为保证现场超声流量计长期运行“公平公正”原则,应尽量选择B类超声流量计。

表3 不同n值流量计性能变化

图12 流量计性能趋势

3 结论

1)管壁粗糙度影响管道流场速度分布,管道流场速度分布影响超声流量计测量性能。

2)现场使用的高压天然气管道内部是水力粗糙管状态,雷诺数相似原则已不适用于高压天然气的超声流量计,幂次律适用于高压天然气流量计内部流速分布。

3)随着管壁粗糙度的增加,A型流量计示值逐渐变大,误差偏正,变化幅度较大;B型流量计示值基本不变,对供需双方都公平;C型流量计示值逐渐变小,误差偏负,变化幅度较小。按照计量“公平公正”原则,应选择B类超声流量计。